La manifattura additiva nelle costruzioni: quale la “regola d’arte” per la sua reale diffusione?

Un edificio o un componente realizzato con la stampa 3D poi è conforme alle normative vigenti?

La manifattura sta avendo un periodo di nuovo splendore grazie al dibattito, all’attenzione e agli incentivi sull’Industria 4.0 in Italia e all’estero. In architettura questo interesse verso la manifattura digitale si è tradotto meno in un’attenzione all’automazione della fabbrica e maggiormente in una ricerca di nuove possibilità di pensare al processo di “design to fabrication”.

In questo ambito la manifattura additiva o “stampa 3d” ha riscontrato molto interesse perché permette di passare le informazioni direttamente dal progetto alle macchine, grazie a strumenti informatici con interfacce semplici che ottimizzano il disegno per la produzione.

Superata una fase di entusiasmo iniziale da “makers”, le domande su quale possa essere un reale sviluppo di queste tecniche di produzione nelle costruzioni crescono spontaneamente.

Criticità dell'applicazione della stampa 3D nel settore delle costruzioni

Di fatto nelle costruzioni per molto tempo ha valso la regola d’arte, intesa come trattazione compiuta, sistematica ed esauriente di un argomento tecnico, che permetteva di sottoporre al progettista soluzioni conformi da applicare al singolo caso costruttivo.

Nel caso della manifattura additiva le soluzioni possono variare in maniera illimitata – e questo ne è forse uno dei vantaggi più importanti – e ci si trova in evidente difficoltà nell’essere assorbita dal modo di progettare, ossia il progettista non pensa in termini di “slicing” (layer nei quali è distribuito il materiale nelle stampanti 3D) il proprio progetto ma sempre e giustamente per sistemi e componenti. Se parte da forme dettate dalle potenzialità dello strumento si trova ben presto ad allontanarsi dal progetto di architettura.

La stampa 3D presenta degli indubbi vantaggi, come la totale personalizzazione del disegno, la varietà di materiali, la libertà di esplorazione innovativa, ma ben presto il tema della “regola d’arte” riemerge.

In quali occasioni nelle costruzioni sono stati usati materiali ri-fusi o inerti sovrapposti a strati? La soluzione è conforme alla normativa vigente in termini di sicurezza, prestazioni, durabilità? Quale il suo migliore contesto di applicazione?

Si può qui citare un piccolo esempio elaborato dal gruppo di ricerca ACTLAB del Dipartimento ABC del Politecnico di Milano che riguarda lo sviluppo di una schermatura esterna per edifici di servizi nel contesto degli Emirati Arabi Uniti sviluppato con il produttore di filamento FiloAlfa e il produttore di stampanti WASP.

Un esempio concreto

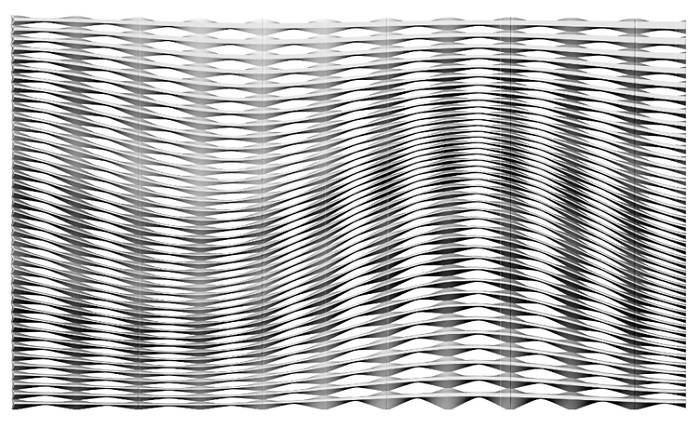

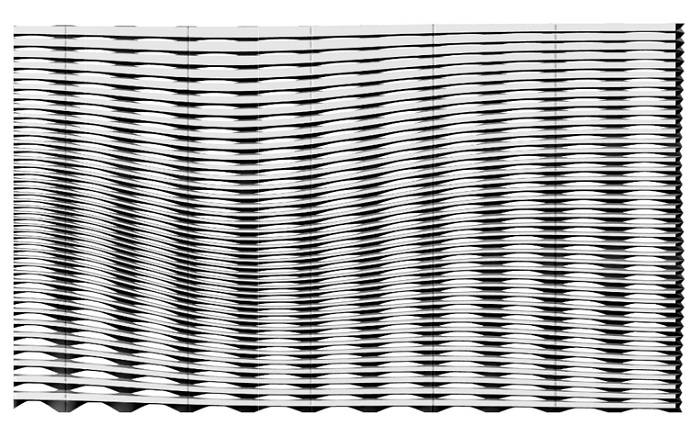

Il progetto consiste in una schermatura a trasparenza variabile non portante, che funge da regolatore di luce negli edifici vetrati di servizi con uffici, stanze di preghiera, sale riunione e che viene personalizzato a seconda dell’orientamento, della funzione e del contesto.

Sono stati studiati polimeri con proprietà adatte ai climi caldi e in relazione al tipo di estrusore utilizzato per la produzione. Sono stati ingegnerizzati tutti i sistemi di fissaggio.

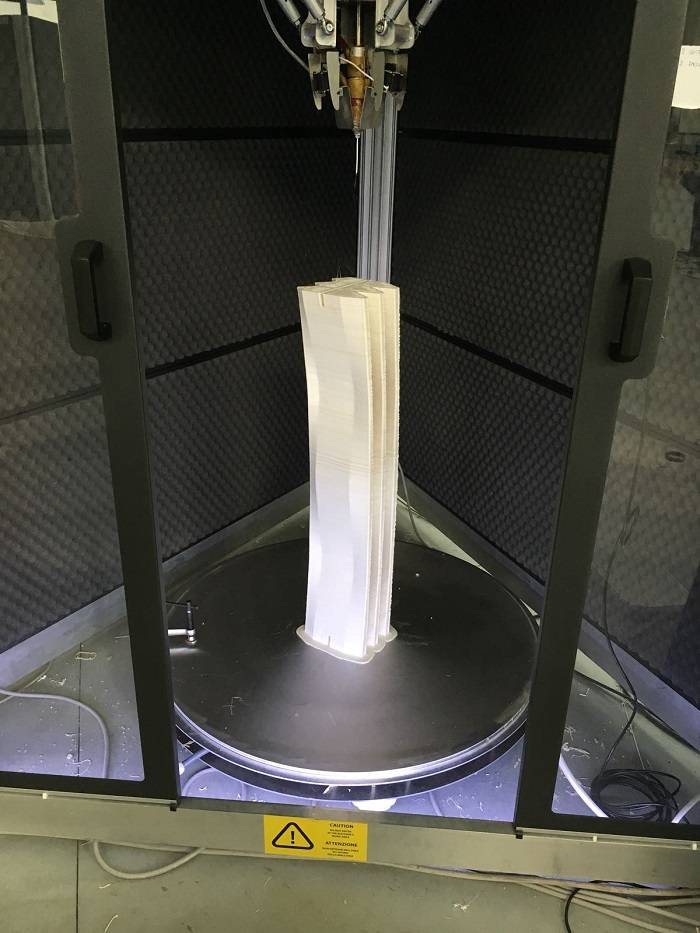

Una fase della stampa della schermatura

E’ stato sviluppato dunque un progetto innovativo, completamente personalizzato, con una fortissima ricerca sui materiali adatti per il clima del golfo e con macchine di grandi dimensioni – stampanti 3d industriali.

Ma ecco le prime criticità.

Non esistono chiaramente “casi precedenti” essendo sperimentale, non ci sono schede tecniche se non per il materiale prima della lavorazione, quale normativa seguire per questo tipo di strutture leggere?

Ricompare il quesito da dove eravamo partiti: non c’è la “regola d’arte” che attraverso anche la manualistica, cercava di offrire delle tecniche di riferimento per ottimizzare i risultati (massimo risultato, minimo dispendio di risorse ed elevato standard qualitativo), superando passaggi inefficaci e sfruttando l’esperienza.

Si può pensare chiaramente di effettuare dei test sui componenti finiti, ma se si pensa al vantaggio della manifattura additiva è quella della non ripetibilità, forme, materiali e caratteristiche possono essere completamente diversi con poca energia.

Di fatto oggi è possibile “computare” direttamente gli elementi progettati in modo da “informarli” con dati, codici, algoritmi che ne definiscono le proprietà e che spesso consentono anche di assorbire regole tecniche, ma chi “regola” che un elemento prodotto 3D abbia delle caratteristiche tali da poter essere installato in un edificio?

Inoltre quale tipo di figura produce e vende sistemi costruttivi realizzati in questo modo e se ne assume quindi la responsabilità? Il “maincontractor” che notoriamente minimizza i rischi, il facciatista o direttamente il cliente se “illuminato”?

Sembra che la possibilità di innovare abbia due estremi e un terreno in mezzo molto paludoso: o passa attraverso prototipi molto sperimentali, sviluppati in università o centri di ricerca dove alcuni aspetti non vengono neanche presi in considerazione oppure passa attraverso il produttore di componenti o semilavorati, che però ha chiaramente vincoli produttivi e commerciali molto stringenti e innova in relazione al quadro della sua attività produttiva.

Non si vuole dare qui una risposta univoca alle domande poste, ma contribuire al dibattito già fervido su queste pagine, sulla necessità di creare una cultura politica prima e tecnico-normativa poi, che permetta a sistemi di produzione e costruzione innovativi per lo meno di trovare una prima chance di applicazione pratica, sperando il tempo sia galantuomo.