Flessibilità tradita nelle lavorazioni digitali del legno

Le criticità nel settore del legno dalla tecnologia alle strategie industriali alla progettazione.

La saturazione italiana della domanda interna di mobili e arredamento, dopo il periodo della ricostruzione post bellica, che generò il boom economico degli anni ‘60, intravvide una nuova, possibile espansione nell’esportazione. I piccoli produttori italiani però non erano in grado di fronteggiarla da soli. La risposta poteva essere il varo di una Fiera specializzata nella Capitale economica italiana e Milano fu il punto di partenza di una scommessa sul futuro e sulla storia del design del nostro Paese: il 24 settembre 1961 nasceva Il Salone del mobile Italiano.

La prima edizione fu una rassegna di mobili di stile, cioè un grigio riferimento al passato. Occorreva una sterzata decisa verso il “mobile moderno”. Fu tra il 1962 e il 1965 che le aziende brianzole compresero che il futuro sarebbe passato attraverso l’architettura e la ricerca, quindi aprirono volutamente la porta degli stabilimenti agli architetti e ai designers italiani. Si formò un quadrinomio perfetto: imprenditoria, design, ricerca, tecnologia, cioè il quadrinomio che ha internazionalizzato il settore.

Nonostante l’esempio del passato, l’ingegneria e la ricerca, con la lettera maiuscola, invece faticano ad entrare negli stabilimenti degli industriali che producono edifici di legno: porte chiuse e progettazione interna alle aziende di produzione. Il risultato? La tecnologia italiana del settore, senza l’apporto progettuale esterno non si sviluppa, anzi parla tedesco. Inoltre l’architettura ignora il valore e le caratteristiche del legno impiegato nell’ampio settore delle costruzioni. Di conseguenza i risultati sono modesti, a volte allarmanti.

L’artigiano tecnologico

Già dalla metà degli anni ’80 era all’ordine del giorno la quasi provocatoria locuzione di “artigiano tecnologico” come figura retorica dell’alto grado di flessibilità offerto dai centri di taglio di allora per le lavorazioni delle travi di legno tramite CAD (disegno tecnico assistito da elaboratore) e CAM (produzione assistita da elaboratore). Le due cose rapportate ad “artigiano tecnologico”, fanno di questa figura un messaggio di alto contenuto tecnico ed economico, il quale permette di postulare la redditività del digitale applicato alla meccanica.

Infatti, nel 1985 l’”artigiano tecnologico” iniziava a fare piazza pulita di decenni di taylorismo e di catene di montaggio. Vale a dire che con lui diventava economica persino la costruzione del pezzo unico. Per sintetizzare, nasceva un processo rivoluzionario scatenato da sistemi innovativi. Era palpabile la sensazione che il “nuovo” che si stava formando tra circuiti ed elettro-mandrini riportasse il lavoro ad una dimensione umana: come simboleggiato dalla costruzione meccanica di un’opera prima, espressione di un nuovo Rinascimento tecnologico fondato sul controllo numerico (CNC). Un processo che, sul piano pratico, aveva tutta la carica per mobilitare l’immaginazione tanto del grande progettista, quanto dell’avveduto imprenditore, con la partecipazione attiva e consapevole dell’addetto tecnico.

Ad oltre trent’anni da quel momento “felice” è fuori dubbio che passi in avanti ne siano stati fatti tantissimi. Solo per citare alcuni esempi, basti pensare all’aumentata velocità di movimentazione sia dei pezzi in lavorazione, sia dei carrelli; all’eccezionale aumento di resistenza all’usura delle frese; alla presenza sempre più pervasiva della robotica, dentro e fuori i CNC; alla sempre più facile praticabilità dei software dedicati, sia CAD, sia CAM; agli effetti positivi ed efficaci della parametrizzazione. Purtroppo tutto questo esclusivamente all’interno dell’industria del mobile.

Invece, agli inizi del 1985 Hans Hundegger, tedesco, ispirato da Jakob Maier, capo di un'azienda di costruzioni di edifici di legno di Türkheim in Germania, sviluppò la prima macchina al mondo per la lavorazione delle travi di legno, completamente automatica. L’industria tedesca conquistò una sorta di monopolio, una egemonia “culturale” maturata con sagacia giorno per giorno, azienda per azienda, macchina per macchina, sulla base di un linguaggio tecnicamente conciso e, per certi aspetti, riferito ad un software semplice e condiviso. Inoltre, proprio per questo linguaggio di agevole portata per chi deve produrre tetti e solai, Hundegger ha saputo distribuire insieme ai CNC anche identificabili modelli costruttivi, dotati di ragguardevole carisma per il fatto di provenire da secoli di prassi applicative nelle costruzioni di legno del Centro Europa.

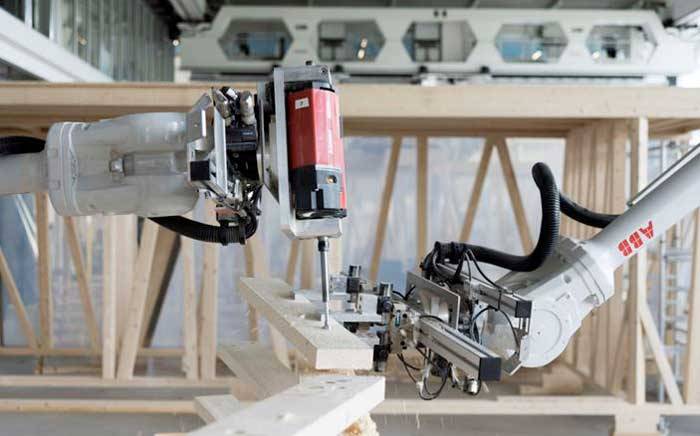

Fig. 1 - Le tematiche relative alla fabbricazione robotizzata di strutture di legno con tecniche additive, sono state a lungo affrontate presso l’ETH di Zurigo da Gramazio e Kohler Research (Asbjørn, 2016). La loro attività nella robotica in ingegneria, comprende diversi esempi e ricerche in questo settore.

Lanciare in edilizia l’”esperienza arredamento”

Dicono che il digitale legato alla meccanica nel settore del legno finalizzato alle suppellettili d’arredo funzionava alla grande per prodotti di forma spesso assai complessa, per il semplice fatto di essere rivolti ad un passato in cui il fulgore del disegno era simbolo di progresso. Tutto ciò, in sintesi, si può figurare serrato nel binomio tecnologia innovativa/modello culturale obsoleto. Anche i prodotti di nuovo design (di forma invece assai meno complessa) beneficiavano delle stesse tecnologie, ma l’impatto del digitale aveva in essi un peso di gran lunga inferiore.

Le ragioni vanno ricercate nell’indifferenza verso il digitale produttivo da parte di istituzioni formative (architetti, ingegneri e designers messi insieme); di conseguenza emerge quella contraddizione che ha prodotto i suoi effetti negativi anche nel settore delle costruzioni.

Fig. 2 - Due robot in azione – Politecnico di Zurigo

Tre sistemi che non sanno integrarsi

Quindi non poteva che svilupparsi una visione collettiva carente in diverse direzioni. La prima si evidenzia su come sia stato mal gestito nel nostro Paese l’immenso patrimonio del comparto legno che offre uno sviluppo essenziale nel settore dell’edilizia. Gli effetti prodotti, al netto di luminose eccellenze, offrono una persistente mediocrità, tanto a livello di strategie industriali, quanto a operatività in officina. La seconda: è mancata la propensione alla professionalizzazione di tutti, a partire dalla manodopera, per quanto riguarda l’operatività in officina, fatto salvo il generoso spirito di abnegazione di pochi qualificati addetti.

Più ombre che luci riguardano poi i sistemi organizzativi delle aziende di trasformazione del legno dove il tratto dominante è caratterizzato da un supino ed acritico adattamento alle circostanze d’ambiente (dotazioni tecniche – piani di lavoro, ecc…) per lo più in condizioni di inadeguatezza cognitiva, sia per quanto riguarda il CAD, sia per quanto riguarda il CAM, sia per quanto riguarda il materiale-legno. Includo per finire anche la dolorosa criticità riferita alla progettazione. Tre sistemi che non sanno integrarsi.

Fig. 3 - Struttura fabbricata ed assemblata da due robot mediante tecnologia di fabbricazione additiva e strumenti digitali – Politecnico di Zurigo

Tecnologia e ingegneria del legno

Una ricerca della Cisl, pubblicamente commentata di recente da autorevoli studiosi del Politecnico di Milano, indica che il potenziale di sviluppo della tecnologia di lavorazione coincide con il rapporto stretto fra costruttore di macchine e ingegneria del legno per formare un’impresa integrale capace di dare risposte ad un mercato in ascesa. Talune case produttrici di CNC, sviluppano i loro sistemi categorizzando ogni singola lavorazione con una macro. Ciò in sé per sé sarebbe un’ottima cosa, in quanto raggruppandosi e sintetizzandosi talvolta complessi concetti, si vengono a semplificare le azioni e si viene quindi a ridurre il numero di click da digitare. Le macro, inoltre, se impostate con criteri parametrici, permettono di gestire una certa variabilità geometrica nella conformazione dei pezzi. A queste condizioni, disponendo di un progetto tecnico aperto e flessibile, non risulta più necessario effettuare per ogni singola lavorazione una specifica azione dedicata.

Rapporto fra progetto e realizzazione

Pertanto un ingegnere che creasse un’opera con la pretesa dell’originalità, ma incongruente con tale contesto di parametrizzazione delle lavorazioni, si troverebbe spiazzato senza rimedio. Dal punto di vista progettuale ciò significa una cosa molto importante: non è tanto il sistema chiuso in sede CNC che tarpa le ali creative al progettista, quanto invece i modelli di costruzioni lignee da cui traggono origine le macro di cui sopra. Non c’è ragione di dubitare che si tratti di modelli verificati e certificati sulla base dei più aggiornati e cogenti standard, tuttavia il rapporto fra progetto e realizzazione è diventato tecnicamente asfittico, per non dire sterile, poiché non si possono sperimentare e praticare altri dettami se non quelli rigidamente predeterminati. Se poi si aggiunge il fatto di quanto sia fitta la rete di CNC rigidamente programmati in un vasto contesto produttivo come quello del nostro Paese, si capisce bene a che livello di intensità possano scaturire distorsioni, se non addirittura danni sul terreno di un futuro progettuale, a causa delle limitazioni frustranti nel realizzare un progetto originale.

Fig. 4 - SCM Routech Oikos, Centro di lavoro aperto, di nuova generazione e di grande flessibilità, per segare, fresare, profilare, forare, levigare.

Adeguare la velocità di sviluppo dei sistemi tecnologici alla velocità di sviluppo dei sistemi organizzativi e progettuali

Nel nostro Paese, per quanto il settore delle strutture a telaio marchi ancora una sostanziale prevalenza rispetto a quelle basate su pannelli X-lam, i costruttori di macchine importanti hanno guardato con maggiore interesse a queste seconde. Però se si volesse rifare il Ponte di Bassano progettato da Palladio, non sappiamo quanto fedelmente potrebbero essere interpretati i rispettivi elaborati progettuali. Per fortuna il Congresso “Industria legno 4.0” tenuto dal Gruppo Qualità Legno (GQL) in Ecoarea di Rimini, a metà novembre 2018, ha mostrato quale sia la direzione di una sempre maggiore integrazione tra progetto e tecno-fattura. Le aziende italiane più rappresentative: SCM Group con sede proprio a Rimini, ABB robotics per la Robotica e Autom di Maranello per i sistemi applicativi, hanno dimostrato in sintesi che la tecnica da sola non è tutto e che l’efficacia dei suoi progressi si misura con la saggezza di chi l’amministra, con la perspicacia di chi la applica, con l’illuminazione di chi la interpreta. A queste condizioni il tradimento della flessibilità del digitale non si verificherà mai e il legno continuerà a guadagnare consenso.

Legno

News e articoli che riguardano l’uso del legno nelle costruzioni, sia come elemento strutturale, che come elemento di rinforzo o costruttivo:...