Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 2

Che cosa gli Additivi e le Aggiunte per calcestruzzo ?

2. Gli additivi per calcestruzzo

2.1 ADDITIVI RIDUTTORI D’ACQUA

Le principali proprietà del calcestruzzo indurito (resistenza meccanica, durabilità, permeabilità, ecc.) dipendono sostanzialmente dalla qualità della matrice cementizia (pasta) che avvolge i singoli granuli di aggregato fine (sabbia) o grosso (ghiaia o pietrisco).

In particolare, una pasta di cemento densa e compatta, cioè con una porosità capillare così ridotta da diventare discontinua, è in grado di assicurare un conglomerato di alta qualità purché, come in generale si verifica, gli aggregati siano essi stessi chimicamente “sani”, densi, compatti e meccanicamente resistenti.

I parametri sui quali è possibile agire per ridurre la porosità capillare (Vp) ed aumentare conseguentemente la resistenza meccanica a compressione (Rc) sono:

- il grado di idratazione del cemento (α);

- il rapporto acqua/cemento (a/c).

Parallelamente all’aumento della resistenza meccanica a compressione, con il diminuire del rapporto a/c si registrano gli aumenti delle altre proprietà meccaniche (resistenza a flessione ed a trazione, modulo elastico) il miglioramento della durabilità e la riduzione della permeabilità all’acqua.

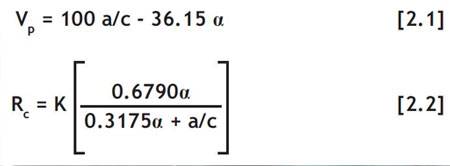

La teoria sviluppata da Powers (2) consente di correlare i due suddetti parametri (α ed a/c) con la resistenza meccanica a compressione (Rc) assunta come misura della qualità del calcestruzzo e comprensiva, quindi, anche delle altre proprietà sopra menzionate. Secondo questa teoria, supportata da misure sperimentali, è possibile correlare α ed a/c con Vp (misurato in litri di pori capillari per 100 kg di cemento) oppure con Rc attraverso le seguenti equazioni:

dove n è una costante che vale 2.7 e K una costante che dipende dal tipo di cemento e dalle unità di misure adottate: misurando Rc in N/mm2, K vale circa 250 per un cemento Portland puro e fi nemente macinato equivalente ad un cemento di classe 52.5 R.

Dalle equazioni [2.1] e [2.2] si deduce immediatamente che, per ridurre la porosità capillare (Vp ↓) ed aumentare la resistenza meccanica (Rc ↑), è necessario aumentare il grado di idratazione del cemento (α ↑) e diminuire il rapporto acqua/cemento (a/c↓):

α ↑, (a/c) ↓ Vp↓, Rc↑

Si discuterà più avanti, nei Capitoli 3 e 4 — riguardanti rispettivamente gli additivi ritardanti ed acceleranti — la specifica azione del parametro α sulla porosità e sulla resistenza meccanica. In questo paragrafo l’attenzione verrà rivolta soprattutto al rapporto a/c e quindi all’azione di quegli additivi capaci appunto di diminuire questo parametro e detti appunto riduttori d’acqua.

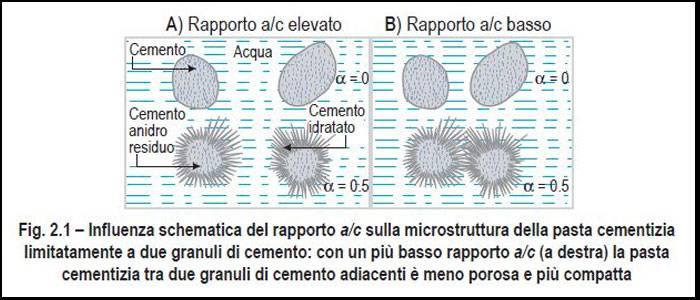

La ragione per la quale la riduzione di acqua di impasto (e quindi del rapporto a/c a parità di dosaggio di cemento) si tramuta in un benefico effetto consolidante sulla matrice cementizia e conseguentemente sulle proprietà di tutto il conglomerato, è illustrata nella Fig. 2.1. In questa fi gura si rappresenta la situazione schematica limitatamente a due granuli di cemento adiacenti in due condizioni comparativamente diverse per il rapporto a/c (A e B), quando l’idratazione non è ancora iniziata (α = 0) e quando il cemento si è idratato per circa la metà (α = 0.5). Per semplicità, il cemento idratato è rappresentato soltanto da elementi fibrosi, che si formano per idratazione dei silicati di calcio presenti nel cemento Portland, dall’intreccio dei quali derivano la rigidità, la resistenza meccanica, l’impermeabilità, ecc. del materiale indurito.

La maggiore quantità di acqua comporta una maggiore distanza tra i granuli di cemento e quindi, a parità di grado di idratazione (α = 0.5), i cristalli fibrosi del cemento idratato appaiono meno intrecciati.

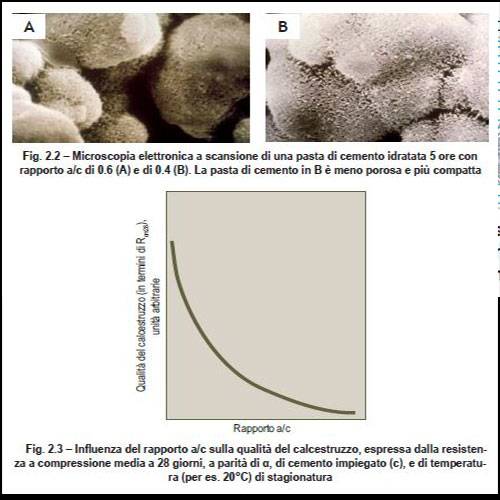

Nella Fig. 2.2 è mostrata l’influenza del rapporto a/c sulla morfologia di una pasta di cemento a parità di tempo di stagionatura (5 ore) e quindi di α; la microstruttura della pasta B con il rapporto a/c più basso appare molto meno porosa, più densificata, quindi meno permeabile e più resistente meccanicamente per il minor contenuto del volume (Vp) di pori capillari.

In conseguenza della riduzione del rapporto a/c entro un determinato intervallo (per esempio 0.80-0.30) e della modifica microstrutturale della matrice cementizia, la qualità del calcestruzzo, a parità di grado di idratazione α (e cioè di tipo di cemento, di tempo e temperatura di stagionatura), migliora com’è schematicamente illustrato nella Fig. 2.3. Sull’ordinata del diagramma di questa fi gura può essere riportato il valore della resistenza meccanica a compressione a 28 giorni (Rcm28), assunto come parametro globale per misurare la qualità del calcestruzzo.

2.2 IMPIEGO DEGLI ADDITIVI RIDUTTORI DI ACQUA/FLUIDIFICANTI

Gli additivi riduttori di acqua sono stati definiti come prodotti capaci di ridurre l’acqua di impasto a pari lavorabilità oppure di incrementare la lavorabilità a pari quantità di acqua di impasto (1).

In questa seconda funzione, il termine più appropriato per indicare questi additivi è quello di fluidificanti (plasticizers in Inglese) o superfluidificanti (superplasticizers in Inglese) a seconda dell’effetto più o meno pronunciato.

Analogamente, quando gli additivi agiscono sulla riduzione di acqua possono essere indicati come riduttori di acqua (water reducers in Inglese) o super-riduttori di acqua (high-range water reducers in Inglese).

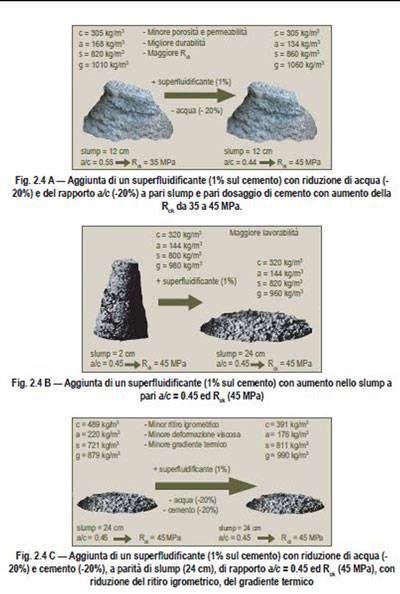

La distinzione tra riduttori e super-riduttori di acqua da una parte, e tra fluidificanti e superfluidificanti dall’altra, dipende sostanzialmente dal metodo di impiego di questi additivi. Nel primo caso (Fig. 2.4A) si aggiunge l’additivo e si riduce l’acqua in modo che la lavorabilità — misurata per esempio con lo slump — rimanga la stessa: l’efficacia dell’additivo è quantificata dalla riduzione di acqua (a), che — a parità di dosaggio di cemento (c) — si tramuta in una diminuzione del rapporto a/c e nel conseguente aumento di resistenza meccanica (Fig. 2.3).

Nel secondo caso (Fig. 2.4 B), cioè quando gli additivi sono impiegati da fluidificanti o uperfluidificanti, l’aggiunta del prodotto avviene senza ridurre l’acqua di impasto e si registra l’aumento di slump: maggiore è l’aumento dello slump, maggiore è l’efficacia dell’additivo.

Esiste, infi ne, anche un terzo metodo di impiego (C) che in pratica è il più diffuso e consiste nell’aggiungere l’additivo riducendo sia l’acqua di impasto che il dosaggio di cemento in modo da mantenere costante il rapporto a/c con i seguenti vantaggi (Fig. 2.4 C):

- riduzione del costo del calcestruzzo perché l’incidenza dell’additivo è minore di quella del cemento;

- riduzione di tutte le proprietà negative del calcestruzzo legate ad un eccesso di cemento (ritiro igrometrico, gradiente termico provocato dal calore di idratazione) con benefi ci sulla riduzione del rischio di fessurazione di origine igrometrica o termica.

L’aumento di volume di sabbia (s) e di ghiaia (g) compensa la diminuzione del volume di acqua nella Fig. 2.4 A.

L’aumento del volume di sabbia (s) a spese della ghiaia (g) riduce la segregazione del calcestruzzo più lavorabile (Fig. 2.4 B).

Nella Fig. 2.4 C l’aumento di sabbia (s) e di ghiaia (g) compensa la riduzione del volume di acqua (a) e di cemento (c).

2.3 IL MECCANISMO D’AZIONE DEI RIDUTTORI D’ACQUA

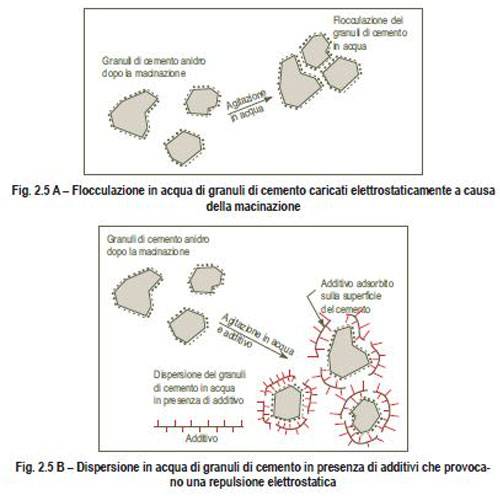

Normalmente i granuli di cemento posseggono delle cariche elettrostatiche di segno opposto distribuite in modo casuale sulla loro superficie, cosicché l’insieme del sistema risulta elettricamente neutro dal punto di vista statico.

L’origine di queste cariche elettrostatiche deriva dalla rottura dei legami ionici durante il processo di macinazione del clinker di cemento Portland (Fig. 2.5 A).

La frattura del clinker, per effetto del processo di macinazione, determina cariche di segno opposto sulle due superfici create dalla frattura stessa; tuttavia, poiché complessivamente le cariche elettrostatiche di segno opposto si equivalgono, la carica elettrostatica globalmente esistente in ciascun granulo è nulla o quasi neutra.

In presenza di un liquido come l’acqua, al momento della miscelazione del calcestruzzo i singoli granuli di cemento vengono movimentati e possono verificarsi fenomeni di attrazione tra le superfici con cariche elettriche di segno opposto appartenenti a granuli di cemento adiacenti: in queste condizioni si verifica un processo di agglomerazione noto con il nome di “flocculazione” (Fig. 2.5 A).

La flocculazione di un sistema di particelle solide sospese in un liquido, comporta un aumento di viscosità della sospensione rispetto alla situazione nella quale le stesse particelle risultano disperse, cioè non flocculate.

La dispersione può essere conseguita se al momento della miscelazione l’acqua di impasto contiene degli additivi riduttori di acqua le cui molecole siano in grado di essere adsorbite sulla superficie dei granuli di cemento (Fig. 2.5 B).

In queste condizioni, attraverso un meccanismo che sarà meglio illustrato più avanti, i granuli di cemento sono ostacolati nel processo di flocculazione.

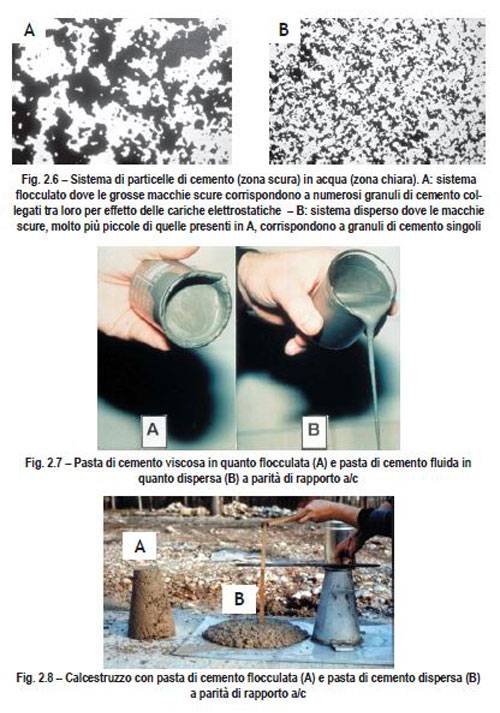

Nella Fig. 2.6 sono messe a confronto le osservazioni microscopiche di due sospensioni di cemento in acqua (a pari a/c) nelle quali in un caso (A) prevale la flocculazione, mentre nell’altro (B) prevale la dispersione per la presenza di un additivo riduttore di acqua.

La parte delle foto corrisponde alla presenza del cemento mentre quella bianca corrisponde all’acqua.

Nella Fig. 2.7 sono mostrate le osservazioni visive che evidenziano microscopicamente due paste di cemento a parità di rapporto a/c: una è flocculata e l’altra è dispersa.

Esse corrispondono alle due osservazioni microscopiche (A e B) della Fig. 2.6: si può notare come la pasta flocculata (A) risulti molto più viscosa della pasta dispersa (B) che risulta così fluida da poter essere colata come un liquido.

Quando le due paste di cemento si ritrovano in presenza di aggregati, all’interno di una malta o di un calcestruzzo, esse determinano due situazioni reologicamente diverse quali quelle mostrate in Fig. 2.8: il calcestruzzo con la pasta di cemento flocculato (A) presenta un abbassamento al cono di Abrams (slump) molto minore di quello relativo al corrispondente calcestruzzo, più fluido, contenente la pasta di cemento dispersa (B).

La ragione per la quale un sistema flocculato risulta essere meno fluido del corrispondente sistema disperso, risiede nella difficoltà di movimento che presentano le “famiglie” dei granuli flocculati (A) rispetto alle “singole” particelle disperse (B).

La flocculazione comporta un ingombro sterico” delle particelle agglomerate allorquando il sistema (in forma di pasta, malta o calcestruzzo) è sollecitato a muoversi.

Al contrario, le particelle disperse, meno ingombranti, si muovono più facilmente ed il sistema risulta essere più fluido.

Se è vero che un sistema disperso (Fig. 2.5 B) è più fluido del corrispondente sistema flocculato (Fig. 2.5 A), resta da chiarire perché la presenza di additivi riduttori di acqua comporta la transizione da un sistema flocculato in un sistema disperso.

Per lungo tempo si è accettato, come meccanismo di azione, che questi additivi modifichino la situazione delle cariche elettrostatiche distribuite sulla superficie dei granuli di cemento (3).

In sostanza, in presenza di additivi le superfici di tutti i granuli di cemento verrebbero ad assumere una carica elettrostatica dello stesso segno (negativa) e pertanto le singole particelle tenderebbero a respingersi anziché ad agglomerarsi.

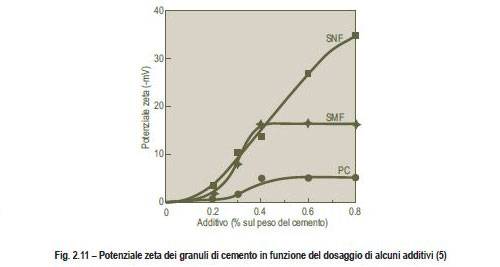

La repulsione di carattere elettrostatico tra le particelle di cemento in presenza di questi additivi è stata documentata attraverso misure del cosiddetto potenziale zeta che in qualche modo testimonia la presenza o meno di cariche elettriche sulla superficie delle particelle di cemento.

Il potenziale zeta delle particelle di cemento è pressoché nullo quando sono sospese in un mezzo acquoso privo di additivi. In presenza di additivi riduttori d’acqua, invece, il potenziale zeta diventa negativo ed assume valori (in assoluto) crescenti all’aumentare del dosaggio di questi additivi.

In sostanza, la “catena” degli eventi per spiegare il meccanismo di azione degli additivi riduttori di acqua sarebbe la seguente (4):

a) gli additivi (portatori di cariche elettriche negative) si depositano sulla superficie dei granuli di cemento (adsorbimento superficiale);

b) per effetto degli additivi il potenziale zeta dei granuli di cemento (inizialmente nullo) diventa negativo;

c) le particelle di cemento si respingono reciprocamente per effetto della stessa carica elettrica (negativa);

d) la repulsione elettrostatica distrugge la flocculazione dei granuli di cemento che vengono così dispersi in acqua;

e) la dispersione dei granuli di cemento in acqua rende il sistema più scorrevole (fluido) per la riduzione o eliminazione della flocculazione.

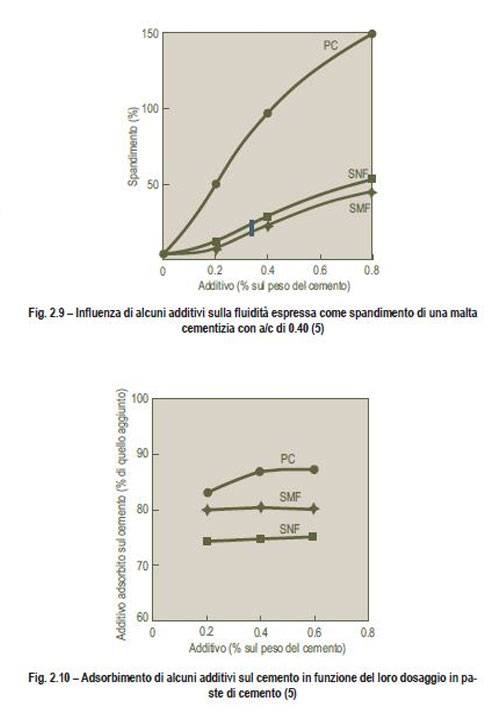

Successivamente (5) è stato trovato che, accanto agli additivi melamminico (SMF) e naftalinico (SNF) capaci di disperdere i granuli di cemento in acqua e quindi di fluidificare la sospensione acquosa attraverso il meccanismo della repulsione elettrostatica (Fig. 2.5B), esistono anche additivi policarbossilici (PC) capaci di provocare la stessa azione disperdente-fluidificante senza tuttavia generare una carica elettrica negativa particolarmente significativa (cioè un potenziale zeta particolarmente elevato).

Nelle Figure 2.9, 2.10 e 2.11 sono mostrate rispettivamente la fluidità (spandimento della malta a pari a/c = 0.40), l’adsorbimento di additivo ed il potenziale zeta (in pasta) al variare del dosaggio di tre distinti additivi (SMF, SNF e PC) espresso come percentuale di sostanza attiva (secca) rispetto al peso del cemento.

Nelle Figure 2.9, 2.10 e 2.11 sono mostrate rispettivamente la fluidità (spandimento della malta a pari a/c = 0.40), l’adsorbimento di additivo ed il potenziale zeta (in pasta) al variare del dosaggio di tre distinti additivi (SMF, SNF e PC) espresso come percentuale di sostanza attiva (secca) rispetto al peso del cemento.

Gli additivi SMF ed SNF, adsorbiti sul cemento, provocano la dispersione delle particelle attraverso una significativa variazione di potenziale zeta (Fig. 2.11), ed hanno come effetto risultante finale un incremento di fluidità della malta (Fig. 2.9): in questo caso la “catena” degli eventi da a) ad e) sopra menzionata appare essere una plausibile spiegazione del fenomeno disperdente-fluidificante per gli additivi SMF ed SNF.

Nel caso, invece, dell’additivo PC si registra un effetto fluidificante molto più evidente (a parità di dosaggio) rispetto agli altri additivi sebbene la variazione di potenziale zeta sia molto più modesta: in particolare, al dosaggio di 0.2% di additivo, il prodotto PC non provoca alcuna sostanziale modifica nel potenziale zeta delle particelle solide (Fig. 2.11) anche se esso, fortemente adsorbito sulla superficie del cemento (Fig. 2.10), fa aumentare considerevolmente la fluidità della malta cementizia (Fig. 2.9).

Da tutto ciò consegue che il semplice adsorbimento di additivo sul cemento, anche in assenza di variazione di potenziale zeta e quindi di repulsione elettrostatica, può ridurre la flocculazione per effetto della semplice presenza di sostanze organiche che si depositano sulla superficie dei granuli di cemento.

Fine Seconda parte.

Questo articolo nasce una collaborazione con ENCO - Engineering Concrete - la società di ricerca e servizi presieduta dal Prof. Mario Collepardi, nata nel 1989 per offrire un supporto altamente specializzato nei settori dell’architettura e dell’ingegneria civile, con particolare competenza nei materiali da costruzione.

L'obiettivo è quello di diffondere le utilissime lezioni che ENCO, con il prof. Mario Collepardi e il suo Staff, ha messo a punto sul tema del calcestruzzo, sia in forma scritta che video.

Ringraziamo ENCO per questa collaborazione.

Andrea Dari

Già pubblicati:

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 1

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 2 - ADDITIVI RIDUTTORI D’ACQUA

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 3 - ADDITIVI RITARDANTI

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 4 - ADDITIVI ACCELERANTI DI PRESA E DI INDURIMENTO

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 5 - ADDITIVI ANTIGELO

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 6 - IL DEGRADO PROMOSSO DAI CICLI DI GELO-DISGELO

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 7 - SALI DI LITIO COME INIBITORI DELLA REAZIONE ALCALI-AGGREGATO

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 8 - MODALITÀ DI IMPIEGO DEGLI INIBITORI DI CORROSIONE parte 2

- Lezioni di Collepardi: Gli additivi per calcestruzzo – Capitolo 9 - ADDITIVI COADIUVANTI DI POMPAGGIO

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.