La cristallizzazione e il self-healing per la durabilità dei ponti in calcestruzzo

Il tema della durabilità e della riduzione dei costi di manutenzione è al centro delle direttive comunitarie sul ruolo dei materiali nella società post-COVID, ovvero progettare il mix design del calcestruzzo per ottenere una maggiore vita utile di esercizio, con tecnologie avanzate, più resilienti e con una migliore capacità di autoriparazione. Scopri i vantaggi del Sistema PENETRON per la riduzione della carbonatazione e l’ingresso degli agenti aggressivi.

Il calcestruzzo è durabile se è capace di autorigenerarsi

Gli aspetti progettuali per la definizione dell’aumento della vita nominale di una struttura sono essenziali, le migliorie che si possono introdurre sulla “qualità” dei materiali utilizzati, rispetto ai principi fondamentali noti delle Norme Tecniche, possono cambiare in maniera sostanziale la capacità di mantenere i livelli prestazionali nelle caratteristiche ambientali previste.

Le classi di esposizione sono la base di partenza, bisogna introdurre maggiore impermeabilità (con valori di riferimento ad alte pressioni), definire una catalizzazione dell’elemento solubile (impedimento del dilavamento della calce libera) e mantenimento dell’ambiente alcalino, così come promuovere una auto-cicatrizzazione non reversibile nel tempo (insolubile, “self healing” chimico ben differente dall’autogeno, fisico ed espansivo-reversibile, proprio del calcestruzzo tradizionale) che innalza i valori di resistenza alla carbonatazione e all’ingresso dei contaminanti come ad esempio i cloruri.

Un calcestruzzo è durabile, quindi, se capace di autorigenerarsi per migliorare le proprietà anche in presenza di fessure che altrimenti richiederebbero costosi interventi di riparazione.

Dal punto di vista economico, infatti, l’impego di un calcestruzzo con prestazioni “self healing” determina un aumento del costo del materiale del 10-20%, ma nel complesso l’incremento del costo dell’opera si aggira attorno all’1%. Al contrario, i costi per la manutenzione e il recupero di un’opera realizzata con un calcestruzzo non durevole possono raggiungere fino a 125 volte il costo originale della stessa, quando il degrado abbia raggiunto uno stato di avanzamento tale da rendere inservibile l’opera per le destinazioni d’uso previste.

PENETRON®, un alleato per la durabilità

Il Sistema PENETRON® è utilizzato da oltre 40 anni in tutto il mondo come la soluzione più avanzata per la realizzazione di strutture durabili. Applicato alle superfici esistenti in fase positiva ed in fase negativa (controspinta), oppure inserito nel “mix design” di progetto in fase di confezionamento del calcestruzzo nelle strutture di nuova realizzazione, assicura una protezione interna alla matrice in calcestruzzo anche in presenza di acqua di falda e di spinta idraulica, con elevata resistenza alle concentrazioni chimiche ed ai contaminanti presenti in atmosfera, nel sottosuolo o in ambiente marino.

Il Sistema Penetron® è una tecnologia “integrale”, interessa infatti l’intero spessore del manufatto, “attiva nel tempo”, ogni qual volta vi siano condizioni di umidità, economica e flessibile, che velocizza le operazioni di posa e assicura la durabilità dell’opera nella vita di esercizio.

Quando i prodotti del Sistema Penetron® vengono applicati ad un calcestruzzo umido o bagnato a rifiuto, ad un calcestruzzo fresco di getto o in fase di confezionamento nel “mix design” di progetto, gli ingredienti attivi reagiscono con i composti solubili del calcestruzzo (idrossido di calcio-calce libera) formando un nuovo complesso cristallino, filiforme, insolubile (C-S-H, Silicato di Calcio Idrato), che sigilla i pori, i capillari e auto-ripara fessurazioni anche fino a 400 micron (self-healing).

A differenza di altri prodotti presenti sul mercato, questa crescita cristallina occuperà profondamente la porosità capillare della struttura in calcestruzzo e potrà eventualmente penetrarla completamente in presenza d’acqua. Il Penetron® può rimanere inerte quando l’umidità si sia esaurita, ma la sua azione si riattiva immediatamente se l’umidità ricompare, rinnovando nella struttura il processo di una sempre più estesa cristallizzazione, per garantire impermeabilità e durabilità dell’opera nel tempo. Questa tecnologia avanzata offre una proprietà unica di autorigenerazione per una “protezione totale” della matrice strutturale. I benefici apportati sono molteplici, specie contro i cicli di gelo-disgelo, la corrosione da agenti atmosferici, l’umidità del sottosuolo, le acque contenenti cloruri, solfati, nitrati, l’aggressività dell’ambiente marino e delle realizzazioni industriali.

Il Penetron® è stato sottoposto a numerosi test da parte di laboratori ed enti di ricerca accademici e privati. I più recenti hanno permesso di mettere in evidenza il suo eccezionale contributo di fronte a carbonatazione e attacco provocato da cloruri, tra i più tipici ed al contempo ostici fenomeni di degrado del calcestruzzo.

SCOPRI DI PIU' SUL SISTEMA PENETRON

Resistenza alla carbonatazione del calcestruzzo con il Sistema Penetron®

Per carbonatazione del calcestruzzo s’intende la formazione di carbonato di calcio all’interno della sua matrice, a causa delle reazioni chimiche che avvengono tra anidride carbonica, ossigeno ed acqua presenti nell’aria ed il calcestruzzo stesso. La conseguenza è l’abbassamento del pH del calcestruzzo, condizione favorevole alla corrosione dei ferri d’armatura.

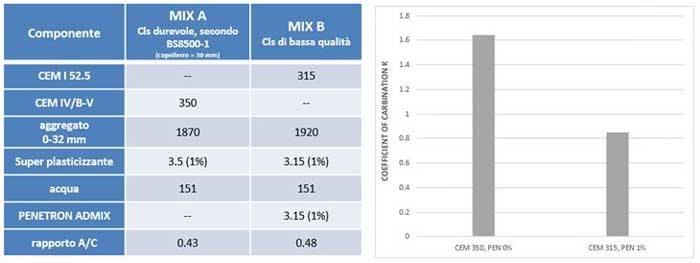

Per valutare il contributo di PENETRON® ADMIX all'estensione della vita utile del cemento armato esposto alla carbonatazione o, in alternativa, per valutare il suo contributo all'aumento dell'affidabilità del calcestruzzo strutturale, è necessario confrontare le prestazioni di una miscela di calcestruzzo contenente PENETRON® ADMIX con un calcestruzzo di riferimento senza additivo per la classe XC3 / XC4, come indicato dalla normativa BS 8500-1 (BS EN 206:2013). Nell’agosto 2019 sono state prodotte, campionate e testate due miscele di calcestruzzo (A, B) nel laboratorio accreditato ISO/CEI 17025 IMM (Istituto Meccanica dei Materiali) di Grancia, Svizzera, con i dosaggi riportati in tabella.

I risultati, mostrati nel grafico, evidenziano che additivando con PENETRON® ADMIX all’1% un calcestruzzo povero di cemento e con un più elevato rapporto a/c, si ottiene un incremento della resistenza alla carbonatazione (espressa mediante il coefficiente K) di quasi il 50%.

Resistenza del calcestruzzo all’attacco dei cloruri

Nel caso di strutture marine o opere stradali su cui si spargono sali disgelanti, gli ioni cloruro possono penetrare nel calcestruzzo fino a raggiungere le armature. Se sulla superficie delle armature si supera un certo tenore critico di cloruri (indicativamente dell’ordine di 0,4-1% del contenuto in peso di cemento), il ferro si depassiva, attivando la corrosione delle armature stesse.

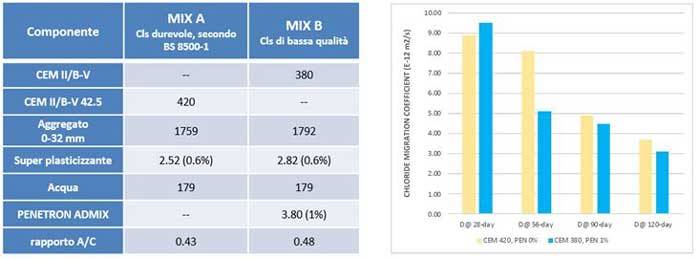

Il laboratorio IMM ha sottoposto a prova due mix design differenti, al fine di calcolare il coefficiente di resistenza alla penetrazione dei cloruri (alfa): uno adatto ad esposizione in ambiente marino (alta concentrazione di cloruri) con le caratteristiche riportate nella normativa BS 8500 (BS EN 206-1:2013), ed un altro più economico, con più basso tenore di cemento, più alto rapporto acqua/cemento ed additivo PENETRON® ADMIX dosato all’1%.

È stata dunque misurata la resistenza ai cloruri a 28, 56, 90 e 120 giorni, per poter calcolare a sua volta il rispettivo coefficiente alfa.

Il coefficiente alfa del mix B con PENETRON® ADMIX è pari a 0,75, sensibilmente più elevato di quello calcolato per il mix A.

Dai risultati delle due prove effettuate si può dedurre che l’additivazione con PENETRON® ADMIX permette di:

- Ridurre i rischi derivanti dalla corrosione dei ferri d’armatura dovuta alla carbonatazione e alla penetrazione di cloruri;

- Utilizzare una minore quantità di cemento, riducendo i costi della miscela ad aumentandone la lavorabilità, ma ottenendo prestazioni più elevate in termini di durabilità.

Il fenomeno del Self-healing

Com’è noto, il calcestruzzo possiede di per sé moderate capacità di auto-sigillatura delle fessure, grazie al fatto che parte dei costituenti del calcestruzzo restano allo stato anidro. Questi componenti, in caso di formazione di fessura, entrando in contatto con acqua o umidità formano composti che contribuiscono alla riparazione delle fessure (self-healing autogeno). Quando al calcestruzzo vengono aggiunti additivi o, in generale, componenti che promuovono il self-healing, si parla invece di self-healing stimolato o ingegnerizzato.

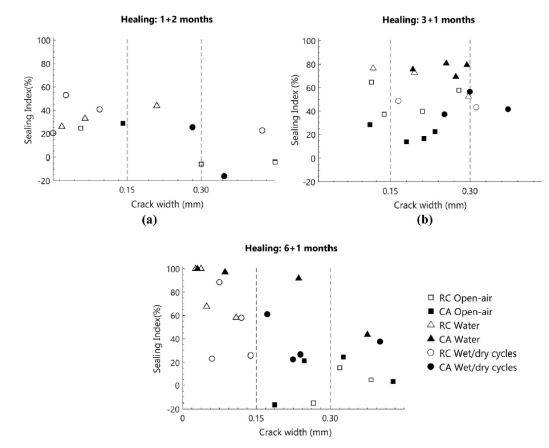

Il PENETRON® ADMIX funge, appunto, da promotore del processo di self-healing, come già dimostrato da numerosissimi test effettuati da laboratori accreditati. Vale la pena, però commentare i risultati ottenuti da un test effettuato nel 2018 dal Politecnico di Milano, che ha come obiettivo l’analisi del self-healing autogeno e stimolato di calcestruzzi rinforzati con fibre d’acciaio, confrontando due miscele con e senza l’aggiunta del PENETRON® ADMIX, sottoponendo i provini a ripetuti cicli di fessurazione/cicatrizzazione.

I risultati hanno messo in evidenza che, per lo stesso intervallo di esposizione, i provini immersi in acqua raggiungono la maggiore cicatrizzazione. In ogni caso, la presenza di PENETRON® ADMIX favorisce la capacità di auto-cicatrizzazione del calcestruzzo a lungo termine anche sotto ripetuti cicli fessurativi.

Gli attuali codici di progettazione (Eurocodice 2, ACI 224R, 2001) prescrivono limiti di apertura delle fessure piuttosto severi in condizioni ambientali aggressive, quali l’esposizione ad ambienti marini.

L'autoriparazione può estendere la vita utile delle strutture in calcestruzzo creando una barriera protettiva contro l'ingresso di cloruri.

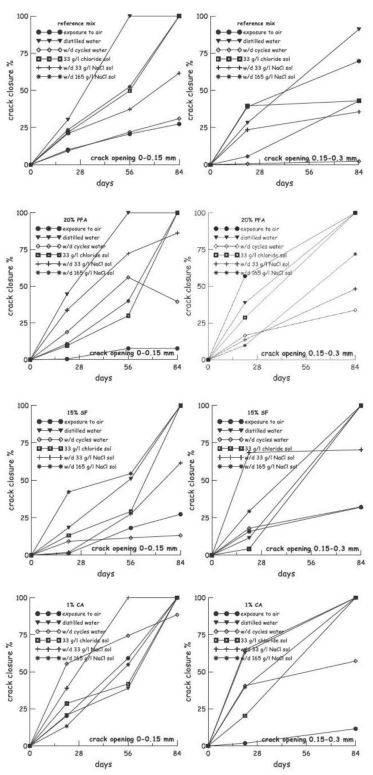

È proprio quello che hanno voluto investigare il Politecnico di Milano e l’Università di Malta, presentando i primi risultati sulla capacità di auto-cicatrizzazione di differenti miscele di malte esposte in ambienti ricchi di cloruri, studiando l'effetto di diversi sostituti di cemento e additivi.

Il rapporto acqua/polvere (A/P) è sempre stato mantenuto costante a 0.55; il cemento utilizzato è CEM II 42.5 R.

Sono stati prodotti dei campioni cilindrici, che dopo un periodo di cura di 21 giorni, sono stati pre-fessurati a trazione e poi sono stati esposti a sei diversi ambienti per un periodo di 84 giorni: esposizione all'aria aperta; immersione continua in acqua distillata a 20 °C; esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in laboratorio e 12 ore di immersione in acqua distillata; immersione continua in una soluzione di cloruro di sodio, con concentrazione pari a 33 g/litro, simulando l'acqua del mare; esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in ambiente di laboratorio e 12 ore di immersione in soluzione di cloruro di sodio ad una concentrazione pari a 33 g/litro; esposizione a cicli asciutto/bagnato alternando 12 ore di essiccazione in ambiente di laboratorio e 12 ore di immersione in soluzione di cloruro di sodio a una concentrazione pari a 165 g/litro; come sperimentato in strutture dove vengono utilizzati sali disgelanti.

Effettuate le differenti osservazioni e misurazioni, si può concludere che l'elevata attività idrofila di PENETRON® ADMIX permette di ottenere prestazioni superiori in quasi tutte le condizioni di esposizione studiate e anche per fessure di ampiezza 0.3 mm, mentre le altre miscele danno risultati positivi solo per piccole fessure o in una specifica condizione di esposizione.

Impermeabilizzazione

Con questo TOPIC si è voluto raccogliere tutti gli articoli che si occupano del tema, delicato, dell'impermeabilizzazione.

Ponti e Viadotti

News e approfondimenti riguardanti il tema dei ponti e viadotti: l’evoluzione normativa, gli strumenti digitali per la progettazione, il controllo...

Protezione C.A.

Con questo TOPIC raccogliamo tutte le news e gli articoli sul tema protezione del calcestruzzo.

Condividi su: Facebook LinkedIn Twitter WhatsApp