I controlli nelle pavimentazioni in calcestruzzo

I controlli sulle prestazioni previste e poi effettivamente messe in opera sono fondamentali per l’accettazione ai fini commerciali e per il collaudo dell’opera

In relazione alla loro destinazione d’uso, le pavimentazioni in calcestruzzo devono soddisfare i requisiti funzionali ed estetici previsti nel progetto e nel capitolato esecutivo.

Il costo reale delle pavimentazioni è rappresentato dalla somma del costo di realizzazione, dei costi di manutenzione e dei costi del suo smaltimento al termine del ciclo di vita previsto.

Negli ultimi anni molti Committenti hanno preferito investire maggiormente nel costo iniziale con l'obiettivo di arrivare a una ridotta manutenzione. In particolare si è agito:

- lungo i giunti di contrazione: pavimenti jointless

- superfici comprese fra i giunti: aumento della resistenza all’abrasione con impiego di spolveri prestazionali, trattamenti con silicati, levigature e impiego congiunto delle tecnologie

- stabilità dimensionale: è fondamentale laddove il profilo altimetrico debba rimanere inalterato nel tempo a favore, ad esempio, dell’uso con muletti di precisione il cui funzionamento si basa sul grado di precisione altimetrica del profilo del pavimento e la sua stabilita’ nel tempo. Si ottiene, ad esempio, con impiego di calcestruzzi a ritiro ridotto ed elevato modulo elastico, impiego di inerti nel cls ad elevato modulo elastico, sezione ed armatura metallica adeguate, post-tensione.

L’investimento iniziale a favore di una ridotta manutenzione porta ad elevare le prestazioni richieste.

Di conseguenza i controlli sulle prestazioni previste e poi effettivamente messe in opera sono diventati fondamentali per l’accettazione ai fini commerciali e per il collaudo dell’opera.

Risultano, quindi, molto importanti i controlli delle sezioni, delle armature e delle prestazioni del calcestruzzo.

I controlli devono essere effettuati anche per la verifica delle marcature CE e dei certificati di ogni materiale impiegato nonche’ delle effettive prestazioni dei piani di posa.

Alcuni di questi controlli devono essere realizzati in via preliminare, altri in corso d’opera e altri ad opera ultimata.

Prestazioni di un pavimento in calcestruzzo

Le prestazioni più importanti di una pavimentazione in calcestruzzo possono essere così schematizzate:

- Estetiche: differenze cromatiche, fessure, geometria dei lotti di getto e dei giunti, fibre affioranti in superficie

- Funzionali: profilo altimetrico-stabilita’ dimensionale, pendenze e planarita’, orizzontalita’, resistenza all’abrasione, durabilita’.

- Sicurezza sul posto di lavoro: rugosita’ superficiale, prestazione statica

Altre richieste-prestazioni più rare che possono essere previste sono:

- resistenza al calore

- resistenza al fuoco

- resistenza agli urti violenti

- manto di usura-di sacrificio

Queste ultime richieste premettono il ridotto ciclo di vita del pavimento e la coincidenza della manutenzione ordinaria con la straordinaria in previsione di demolizione e rifacimento.

In questi casi si esclude la prestazione estetica.

Controlli del calcestruzzo

Le pavimentazioni sono in genere strutture in c.a. la cui parte esposta deve soddisfare svariate prestazioni.

Durante la posa la prestazione del calcestruzzo in sezione varia in seguito alla sedimentazione che può avvenire in maniera naturale o provocata dalle operazioni di compattazione. La parte maggiormente penalizzata risulta l’estradosso dei getti a causa della risalita dell’acqua di essudazione che provoca un peggioramento del rapporto a/c. Inoltre a finitura conclusa l’evaporazione avviene praticamente solo dalla superficie, contribuendo ad aumentare la porosità dell’estradosso e a diminuirne le prestazioni.

I calcestruzzi devono essere progettati per soddisfare le prestazioni meccaniche, fisiche ed elastiche esposte nel progetto e per poter ricevere le operazioni di finitura previste compatibilmente con l’impiego di eventuali dispositivi di maturazione interna (glicole, paraffine, polimeri super-assorbenti) egli effetti che questi ultimi possono avere sui tempi di presa.

La frattazzatura meccanica, l’applicazione di spolvero e la finitura con utensili metallici rotanti necessitano di un minimo di acqua di essudazione.

Per questo motivo i calcestruzzi caratterizzati da elevato volume di pasta, elevato quantitativo di polveri e privi di acqua di essudazione possono non essere compatibili con le operazioni di frattazzatura e lisciatura. E' il caso di calcestruzzi areati, calcestruzzi molto prestazionali e calcestruzzi ad elevata tenacità.

Valutazione preliminare del calcestruzzo

La fase di qualifica preliminare diventa fondamentale per la verifica della compatibilità fra le prestazioni richieste nel progetto e la possibilità di mettere in opera il calcestruzzo con la finitura richiesta.

Ovviamente ogni progetto richiede prestazioni specifiche da qualificare.

Di seguito si elenca un esempio di controlli di base da effettuare durante la valutazione preliminare di un cls destinato a pavimentazione con lisciatura meccanizzata:

- Confezionamento campioni cilindrici 30x15 per resistenza a compressione e trazione indiretta:

- per la resistenza a compressione: 2gg, 3gg, 14, 28gg

- per la trazione indiretta: 2gg, 3gg e 28gg

La valutazione di questi due paramentri nel breve (2-3 gg) e' utile soprattutto nel caso di eventuali tesature con trefoli nel caso di post-tensione.

- Reologia allo stato fresco: le prove vanno fatte 5 minuti dopo il carico e 1 ora dopo il carico per il mantenimento della lavorabilita’ ( la betoniera va lasciata al sole e girare adagio):

- slump

- massa volumica

- aria

- temperatura del calcestruzzo

- compattabilità (indice di Walz)

- ritiro a 3gg, 28gg e 6mesi con travette 10x10x50

In occasione di temperature del cls molto distanti dai 20°C e’ opportuno rilevare lo “zero” anche a 16 ore. Il ritiro è una prestazione che suggerisco di verificare in qualifica anche se non richiesta nel progetto. Alcune eventuali considerazioni postume potrebbero poi essere messe in relazione all’effettiva prestazione rilevata in tempi anteriori alla posa in opera.

Il ritiro a sei mesi risulta utile per la valutazione della deformazione lenta della struttura.

Considerando che la prova di bleeding in un'ora non si riesce a fare, con la prova di compattabilità si puo’ valutare l'eventuale propensione a rilasciare acqua anche dopo un'ora simulando il tempo di trasporto.

Si tenga presente che il calcestruzzo deve essere posato al massimo entro 1,5 ora dalla miscelazione secondo Linee Guida CSLLPP.

La misurazione del contenuto di aria avviene con porosimetro (pressure test) da non usare con eventuale impiego di inerti leggeri o fortemente assorbenti.

La soglia massima per lavorazioni eseguite con frattazzatrice rotante dotata di utensili metallici è il 3%.

In occasione di impiego di cls areati con classe di esposizione XF il contenuto di aria deve essere superiore al 4% con valori crescenti al diminuire del diametro massimo dell’aggregato. Tuttavia la misurazione con il porosimetro indica solo il contenuto totale di aria. Ai fini della durabilità ai cicli di gelo-disgelo è importante che l’aria totale sia stabilizzata e ridotta, durante la miscelazione, in microbolle aventi diametro max.100µm con spaziatura massima 300µm. Per poter determinare contemporaneamente il diametro e lo spacing è necessario l’impiego di uno strumento chiamato Air Void Analyzer. L’aria risulta utile quando è uniformemente distribuita nella sezione. Tale condizione è verificabile solo con tomografia sull’indurito.

A consistenze molto plastiche la stabilizzazione dell’aria avviene in modo difficoltoso. A consistenze fluide la distribuzione dei vuoti tende a non rispettare lo spacing ideale ed accumularsi in prossimita’ dell’estradosso.

La determinazione del rapporto a/c diventa un parametro composizionale non interessante posto che risulta più edificante la verifica delle prestazioni ad esso connesse. Cosicchè, anche ai fini della congruenza con la classe di esposizione, risultano maggiormente utili eventuali controlli specifici sull’indurito. Colgo l’occasione per sottolineare che i calcestruzzi in classe XA devono resistere ad attacco solfatico. Nonostante tale tipologia di aggressione avvenga in ambiente acido, l’ammaloramento conseguente non è provocato da disgregazione acida. Di conseguenza non è possibile mutuare la durabilità in ambiente acido con la durabilità ad attacchi solfatici. Il calcestruzzo non resiste ad attacchi acidi.

Altre valutazioni preliminari possono essere effettuate per la definizione di ulteriori prestazioni del calcestruzzo:

- determinazione tempo di cracking con Ring Test (ASTM C1581)

- determinazione del tempo di cracking con ventilazione forzata (Richtlinie Faserbeton, 17 Austrian fibre-concrete techical specification 2008)

- modulo elastico del calcestruzzo

- tenacità

Durante la fase di valutazione preliminare è fondamentale la realizzazione di un campo di prova che sia identificativo delle procedure di messa in opera comprese la realizzazione dei profili in pendenza, le eventuali compattazioni e la lavorazione superficiale prevista.

Controlli in corso d’opera del calcestruzzo

Tutti i parametri del calcestruzzo valutati e determinati in fase preliminare devono poi essere verificati in corso d’opera tramite i prelievi di accettazione.

Laddove la tenacità fosse importante per particolari esigenze statiche, la sua valutazione in opera, tramite i prelievi di accettazione, potrà essere considerata alla stregua della verifica delle armature soprattutto in occasione di assenza di armature tradizionali.

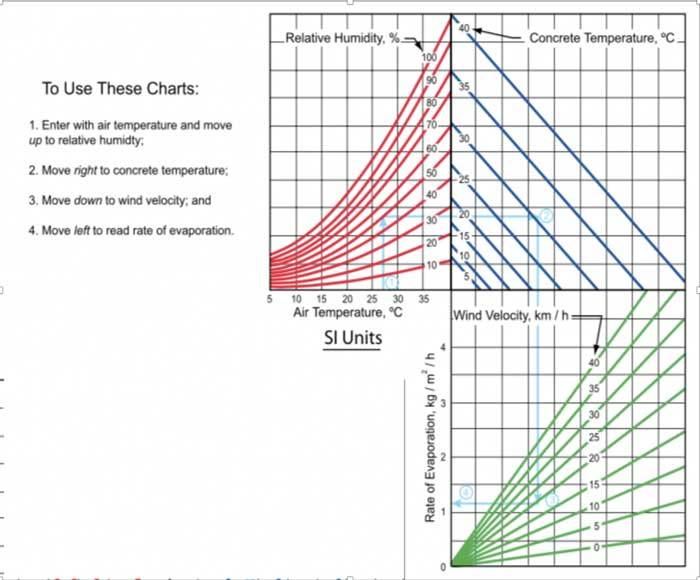

In fase realizzativa, in osservanza ai contenuti delle Linee Guida per la posa del calcestruzzo del Consiglio Superiore dei LLPP, devono essere verificate le idonee condizioni ambientali di posa e, ai fini della valutazione del rischio di fessurazione plastica, è importante rilevare:

- umidità relativa ambientale

- temperatura del calcestruzzo dopo la posa

- velocità del vento a pie’ d’opera

Quando la velocità di bleeding è superiore alla velocità di evaporazione dell’acqua si innescano tensioni correlate alle tensioni idrostatiche che provocano le fessurazioni. In generale, quindi, il tasso di evaporazione (inteso come litri di acqua evaporata per ora e per mq l/h/m2) è un dato che può indicare con precisione situazioni critiche che possono preventivamente essere gestite.

Secondo la ACI 305R-96 un tasso di evaporazione compreso fra 0,5 e 1,0 è indicato come critico mentre un tasso superiore a 1,0 è pericoloso. Per il calcolo del tasso di umidità si può fare utile riferimento al sottostante abaco:

Controlli e verifiche a maturazione avvenuta sul calcestruzzo

Oltre ai risultati prestazionali emergenti dai prelievi in corso d’opera, è possibile eseguire controlli sul calcestruzzo indurito prelevato tramite carotaggi al fine di verificare eventuali variazioni prestazionali conseguenti la sua messa in opera e la maturazione umida.

Fra questi è possibile controllare:

- variazione di massa volumica a diverse quote tramite pesata idrostatica di diverse sezioni delle carote

- distribuzione dei vuoti e valutazione del diametro delle bolle e loro spaziatura (Tomografia)

- tenacità (Barcelona test BCN)

- variazione di resistenza a compressione fra il cuore della carota e l’estradosso (penalizzazione da bleeding o errata maturazione)

- modulo elastico

- delaminazioni coesive subcorticali a diverse quote di profondita’ (termocamera+SEM-BSE)

SAIE In Calcestruzzo: l'evento nazionale dedicato al progettare e costruire in calcestruzzo

Controlli delle prestazioni estetiche di un pavimento in calcestruzzo

Ecco i controlli che in genere possono essere eseguiti per valutare il rispetto delle prestazione da un punto di vista estetico:

- specifiche tipologie di finitura superficiale (aggregato esposto, stampaggio, incisioni varie, ecc.) devono essere messe in relazione a campionature effettuate in via preliminare

- continuità cromatica: tutti le superfici in materiale cementizio assumono tonalità di colore disomogeneo che dipendono da differenti cinetiche nell’idratazione delle fasi idrauliche dei leganti impiegati. La continuità cromatica puo’ essere ottenuta solo con specifici trattamenti delle superfici realizzabili a maturazione avvenuta da relazionare a campionature preliminari.

- quadro fessurativo: raramente la parte estetica richiede la presenza di fessure. In questo caso la fessurazione indotta (con indebolimento della sezione) dovrà rispondere ad una pre-determinata maglia ed una apertura massima dei cigli fessurativi previsti nel progetto.

L’apertura delle riprese di getto, dei giunti di isolamento e dei giunti di contrazione può essere valutata a maturazione avvenuta affinchè rientri nei parametri estetici progettualmente previsti.

In ogni caso “particolari esigenze estetiche devono essere specificate dal Committente in fase di progetto” (CNR DT-211)

Una buona parte di contenziosi giuridici riguardano la presenza più o meno marcata di fessure che vengono inquadrati come vizio estetico.

Il progetto delle pavimentazioni diventa indispensabile per definire le aspettative estetiche del Committente ed i criteri di accettazione ivi compresi i quadri fessurativi.

Controlli delle prestazioni funzionali di un pavimento in calcestruzzo

Prestazioni altimetriche

Si riferiscono a differenze di quota che i rilievi del profilo devono possedere:

- rispetto ad un caposaldo: orizzontalità. Le regole per il controllo sono stabilite dalla UNI 11146.

- rispetto ad un altro punto a distanza prefissatà: planarità e altimetria.

La planarità può essere misurata anche in falda ed è indipendente dall’orizzontalità. Le regole di accettazione della planarità sono definite dalla UNI 11146.

L’altimetria, invece, riguarda particolari tolleranze che il profilo deve possedere per consentire il funzionamento dei muletti di precisione. Il produttore dei muletti deve fornire al progettista il requisito altimetrico e la normativa di riferimento in relazione al tipo di muletto, alla altezza degli scaffali e al tipo di movimento che puo’ essere libero o definito. Generalmente le tolleranze altimetriche sono piuttosto restrittive e il controllo deve avvenire in maniera continua e non per punti progressivi. Tali controlli vengono eseguiti con appositi profilografi che mettono in relazione il rilievo effettuato con il range di accettazione previsto nella normativa citata nel progetto in linea con quanto richiesto dal produttore del muletto.

Al fine di valutare la qualità realizzativa, tutti i controlli altimetrici devono essere effettuati entro 72 ore dalla realizzazione dei getti calcolate dall’inizio del getto. In relazione poi alle deformazioni conseguenti l’esposizione in ambiente insaturo di umidità, lo scorrimento viscoso del calcestruzzo, la percentuale di armatura metallica, la sezione, il modulo elastico degli aggregati del calcestruzzo ed il tempo che inevitabilmente passa, il profilo tende a variare anche in maniera considerevole.

Essendo, quindi che le più elevate prestazioni altimetriche possono essere ottenute solo con rivestimenti in resina o piallature robotizzate, è bene specificare nel progetto le tempistiche di rilievo al fine di valutare interventi che possono risultare efficaci e definitivi.

Per questo motivo il rilievo con profilografo deve essere effettuato in due tempi:

- entro 72 ore per l’accettazione della esecuzione

- trascorso un periodo ragionevolmente lungo dopo che le maggiori deformazioni da ritiro si sono manifestate. Questo periodo non può essere inferiore ai 3 mesi.

Le regole di definizione delle tolleranze altimetriche sono definite anche nelle Linee Guida CNR DT-211. Essendo, queste ultime, di riferimento nella progettazione di pavimenti in calcestruzzo è possibile che il progettista confonda eventuali prestazioni altimetriche molto spinte con la effettiva possibilità di realizzarle e mantenerle inalterate nel tempo, con un semplice pavimento in calcestruzzo lisciato a macchina.

Infatti, in relazione a particolari esigenze di orizzontalita’, planarita e altimetria è bene ricordarsi dei limiti costruttivi e fisici che un pavimento in calcestruzzo possiede considerando, nel progetto, l’ottenimento di specifiche prestazioni solo mediante trattamenti aggiuntivi come sopra esposto o con l’adozione di riferimenti di precisione inseriti nel pavimento (rotaie, guide, ecc.)

Resistenza all’abrasione

E’ una prestazione che interessa la superficie. L’aumento di tale prestazione avviene:

- per ottimizzazione degli idrati:

- mediante apporto di spolvero anidro composto da inerti prestazionali e miscele cementizie con lo scopo di ridurre il rapporto a/c della crosta

- mediante cristallizzazione della crosta con silicati o spruzzature di acido tartarico e/o ossalico

- efficace maturazione umida

- per via fisica:

- mediante levigature con lo scopo di rimuovere la parte superficiale incoerente

- uso di aggregati prestazionali in superficie (carburo di silicio, allumina, corindone, granato, sabbie metalliche, sabbie basaltiche naturali o industriali, ecc.)

Il controllo della resistenza all’abrasione avviene con prova BCA da effettuare sul pavimento secondo quanto disposto nelle linee guida CNR DT-211.

Con il test BCA si classifica la pavimentazione in base al grado di abrasione.

Un altro test molto significativo è la valutazione di perdita di massa di un campione sottoposto alla prova Böhme. Pur essendo molto specifica e precisa essa è indicativa solo della prestazione del campione analizzato generalmente confezionato con la malta prevista per lo spolvero.

Pavimentazioni in calcestruzzo e sicurezza sul posto di lavoro

Rugosità superficiale

Il Testo unico sulla salute e sicurezza sul lavoro D.lgs. 9 aprile 2008, n.81 nella edizione del Gennaio 2020 recita al §1.3 par. 1.3.2 quanto segue:

“1.3.2. I pavimenti dei locali devono essere fissi, stabili ed antisdrucciolevoli nonché esenti da protuberanze, cavità o piani inclinati pericolosi. “

Il Decreto Ministeriale 236 del 14- giugno 1989 D.M. 236-14 giugno 1989 al § 8.2.2 Pavimentazioni definisce il criterio di antisdrucciolevolezza ed indica che il valore del coefficiente di attrito deve essere superiore a 0,40 corrispondente ad un PTV (Pendulum Test Value) superiore a 36 secondo quanto disposto dal CNR DT-211.

Le Linee Guida CNR DT 211 al § 4.5.4 definiscono la scivolosita’ ed al § 10.3.1.3 definiscono, in linea con il D.M. 236, il criterio per la valutazione della resistenza allo scivolamento.

Per quanto sopra esposto le leggi e le linee guida definiscono quanto segue:

- per la sicurezza sul posto di lavoro il pavimento non deve essere liscio

- è chiaramente definito il coefficiente di attrito minimo necessario

- sono chiari e normati i sistemi per la valutazione di tale requisito prestazionale del pavimento.

In fase progettuale e per specifiche richieste del Committente è possibile definire il grado di finitura superficiale secondo le disposizioni del Responsabile della Sicurezza e in linea con le aspettative della copertura assicurativa.

CONCLUSIONI

La definizione in via preventiva delle prestazioni di un pavimento permette di conferire una precisa identità operativa alla struttura e definire i margini di sicurezza del lavoro che su di esso è previsto.

Il valore dell’opera è direttamente correlato alle specifiche prestazioni richieste dal progetto per la sicurezza in esercizio e in funzione di un corretto programma di manutenzione.

Molte prestazioni apparentemente aggiuntive vengono implementate con lo scopo di ridurre gli interventi di manutenzione e per la sicurezza sul posto di lavoro.

Esse possono essere progettate e controllate in opera secondo procedure normate.

In assenza di progetto e di capitolato esecutivo, le regole dell’appalto sono definite solo dai contenuti del contratto fra le parti che, generalmente è composizionale e quantitativo.

In caso di contestazione sulle forniture il Committente fa spesso riferimento ad una non ben definita “regola dell’arte” la quale sarebbe molto ben definita in un accurato progetto e in un accurato capitolato esecutivo in relazione alle prestazioni piu’ che alla composizione.

Responsabile di tutti i controlli di accettazione è il Direttore Lavori.

Controlli

News e approfondimenti sull’importante tema dei controlli nel settore delle costruzioni e sull’evoluzione normativa che ne regola l’attuazione.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.