Finiture meccanizzate dei pavimenti in calcestruzzo: definizione delle varie operazioni

Dopo il livellamento del calcestruzzo iniziano le operazioni che concorrono ad ottenere la prestazione meccanica, funzionale ed, eventualmente, estetica richiesta.

Molte volte la superficie può rimanere anche solamente staggiata. E’ il caso, ad esempio, di sottofondi grezzi o superfici resistenti agli urti dove eventuali procedure di densificazione concorrerebbero ad aumentare la rigidezza e la fragilità a scapito della resilienza.

Scopo della presente "chiacchierata" è la definizione e la corretta denominazione delle operazioni che si eseguono su un pavimento con l’elicottero cioè con le frattazzatrici rotanti.

A margine della corretta definizione delle operazioni mi auguro in futuro di non dover sentire mai più, ad esempio, che eventuali problemi di delaminazione coesiva sono legati a frattazzature premature in quanto, come vedremo in seguito, conoscendo bene cosa è la frattazzatura, si comprende perchè non può mai essere troppo “prematura”.

Le principali operazione di finitura meccanica di una pavimentazione in calcestruzzo

Le principali operazioni sono:

1-Frattazzatura

2-Taratura

3-Lucidatura

Abitualmente la lucidatura è chiamata impropriamente anche finitura. In realtà la lucidatura identifica l’ultimo passaggio eseguito per conferire alla superficie un esasperato grado di lucentezza e assenza di rugosità. Per cui la lucidatura è solo un tipo specifico di finitura molto protratta.

La frattazzatura

La frattazzatura è la prima grossolana lavorazione che viene eseguita sulla superficie del calcestruzzo. Essenzialmente predispone l’estradosso a ricevere un certo tipo di lavorazione e di finitura.

Ciò che viene lavorato in superficie e portato a finitura è, in sostanza, la malta che viene prodotta ed amalgamata durante le fasi di frattazzatura. Affinchè vi sia un adeguato quantitativo di malta è necessario che gli aggregati più grossolani sprofondino e stiano sotto, in via di lavorazione, alla malta stessa.

Durante la frattazzatura si ha la possibilità di livellare le macro-asperità risultanti dalla staggiatura e/o correggere eventuali difetti del profilo. Quando la frattazzatura interessa un ideale quantitativo di malta corticale è possibile apportare correzioni del profilo e ottenere finiture più continue ed omogenee.

Tutte le situazioni che concorrono a non agevolare o contrastare la frattazzatura determinano peggioramenti prestazionali della parte in lavorazione da un punto di vista meccanico, altimetrico ed estetico.

Lo sprofondamento degli aggregati grossolani è necessario per avere in superficie solo malta fine da poter frattazzare. Abitualmente si delega alla frattazzatura anche questo compito rallentandola e distraendo attenzione ed energie alle operazioni che dovrebbero essere effettivamente svolte.

Esistono operazioni propedeutiche alla frattazzatura che, promuovendo l’immersione degli aggregati grossolani in fase di posa, determinano la presenza di una coltre superficiale più spessa e fine agevolando il lavoro vero che deve essere svolto in frattazzatura.

Le principali operazioni propedeutiche alla frattazzatura sono:

- impiego di bull float fissi o vibranti

- impiego di jitterbug fissi o rotanti e, successivamente, bull float (tecniche non usate in Italia)

Bull Float vibrante con Rattle Stick

Jitterbug Marshalltown

Rollerbug

Jitterbug + Bull Float

La staggia vibrante e/o rotante non contribuisce alla compattazione in sezione. Tuttavia la vibrazione superficiale in fase plastica contribuisce a richiamare immediatamente malta e pasta cementizia in superficie. E’ importante usare una corretta frequenza di vibrazione al fine di evitare la rotazione degli aggregati grossi e la loro disposizione verticale. Con queste tecniche di posa viene favorito il successivo uso del bull-float.

Naturalmente tutte le operazioni che possono favorire lo sprofondamento degli aggregati grossi e la risalita di pasta, promuovono la risalita dei finissimi ed una maggiore concentrazione di eventuali additivi in sospensione.

La frattazzatura con elicottero, poi, si realizza quando il calcestruzzo posato sta iniziando la fase di presa oppure quando la presa è già in fase avanzata al punto da poter camminare sul getto senza sprofondare più di circa un centimetro.

Attrezzi per la frattazzatura ad elicottero

- Frattazzi montati sulle pale (o ciabatte): consentono di utilizzare l’elicottero con pale trascinanti il frattazzo successivamente utili per le operazioni di taratura e/o finitura. Il calcestruzzo deve essere “morbido” e possedere una leggera presenza di acqua di essudazione. I frattazzi devono essere tenuti più possibilmente piani. Questo tipo di frattazzatura risulta difficoltosa con calcestruzzi prestazionali, e quindi anidri (con rapporto a/c inferiore a 0,55) o in fase di presa troppo avanzata.

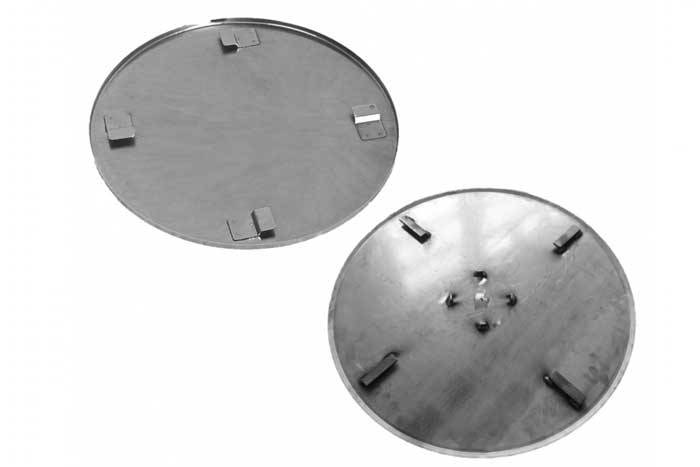

- Dischi: sono trascinati dalle pale o montati direttamente sull’albero rotante. La frattazzatura a dischi viene effettuata quasi esclusivamente con elicotteri doppi. In relazione ad una maggiorata superficie d’appoggio cosentono di ottenere un profilo più planare. La frattazzatura con elicotteri doppi a dischi risulta veloce ed efficace anche qualora la presa sia in fase leggermente avanzata. Per questo ultimo aspetto è fondamentale non approfittarne al fine di evitare l’uso smodato di acqua o incombere in delaminazioni da overlaying. Questo tipo di frattazzatura si è maggiormente diffuso con l’avvento di calcestruzzi a elevata prestazione (resistenza a compressione) garantita caratterizzati da basso rapporto a/c e ridotto bleeding.

Frattazzi metallici-Ciabatte

Dischi per frattazzatura

La superficie correttamente frattazzata deve presentare una malta uniforme, lucida, grassa, lubrificata ed increspata.

In questa fase si può apprezzare il corretto dimensionamento della pasta e sua la corretta combinazione con i fini di un calcestruzzo ben progettato per ricevere una lavorazione ad elicottero.

In questo momento è possibile applicare la malta indurente anidra (spolvero) o idratata (pastina) al fine di determinare una riduzione del rapporto a/c corticale, aggiungere alla malta inerti prestazionali per aumentare la resistenza meccanica all’abrasione, aumentare la durabilità o conferire una determinata pigmentazione. In questa fase è possibile correggere la planarità con l’impiego di stagge a manico lungo denominate Highway Straight Edge.

Durante la frattazzatura il passaggio con una scopa conferisce alla superficie la finitura antiscivolo per eccellenza con la realizzazione di rigature generose e profonde.

Successivamente all’applicazione della malta indurente o anche in assenza di tale applicazione, la frattazzatura deve essere ripetuta incrociando le passate con quelle precedenti. In questo modo la superficie comincia ad addrizzarsi e la malta inizia a raffinarsi e spianarsi. Le increspature diminuiscono e si prepara la superficie per la successiva taratura.

La tipologia di attrezzo per la frattazzatura non influisce su eventuali problemi di delaminazione coesiva. Le delaminazioni coesive sono sempre accompagnate da asportazione di malta profonda e testimoniano corrette procedure di frattazzatura con l’evidenza dello strato indurente perfettamente in adesione alla malta con esso trascinata.

Straight edge

Taratura

La taratura viene eseguita con pale larghe e morbide chiamate pale combinate (combination trowel) o “palettoni”. Le passate, tutte fra loro incrociate, lasciano una superficie sempre più fine, meno increspata. In questa fase si “chiudono i buchi” e si può conferire una finitura grezza per esterni denominata, appunto, finitura a palettoni.

Protraendo le passate con i palettoni si può conferire una finitura “satinata” opaca adatta ad interni ad uso industriale o anche portare a lucidatura finale a seconda del grado di presa del lotto di calcestruzzo che si sta lavorando.

Durante il passaggio con i palettoni e’ possibile anche realizzare una finitura a scopa molto fine.

Palettoni-Pale combinate

Finitura lucida

Si esegue quando la presa del calcestruzzo è in fase avanzata e le precedenti lavorazioni sono già state eseguite.

Viene eseguita con pale strette e rigide denominate “palette” .

Può essere realizzata con elicotteri singoli o doppi.

Più il calcestruzzo indurisce e maggiormente queste passate diventano faticose perchè risulta oramai assente l’acqua della malta lavorata che favorisce lo scivolamento e, quindi, aumenta l’attrito.

Per la lucidatura esistono anche pale in materiale sintetico che, consumandosi più in fretta, diminuiscono l’attrito favorendo una finitura assente da bruciature limitando anche eventuali danni superficiali provocati dall’attrito stesso.

Palette metalliche

Pale sintetiche

Una volta stabilite le corrette denominazioni delle varie fasi di lavorazione ad elicottero emerge quanto segue:

- la lucidatura finale avviene sempre a distanza di parecchie ore dalla frattazzatura

- con le operazioni di frattazzatura non si eseguono finiture di nessun tipo se non adatte a particolari richieste di elevatissima rugosità superficiale

- le delaminazioni coesive sono presenti solo su superfici che hanno ricevuto la lucidatura ad elicottero con palette metalliche

- la lucidatura non si realizza con frattazzi e nemmeno con dischi

La frattazzatura tardiva preclude sempre la finitura nella sua prestazione meccanica, nella continuita’ della tessitura superficiale, nel profilo altimetrico e nella sua parte estetica. E’ il caso, ad esempio, delle porzioni di pavimentazioni in corrispondenza di giunti freddi. La delaminazione da frattazzatura tardiva è sempre adesiva e praticamente immediata.

Una finitura omogenea, continua, planare ed elegante può avvenire solo se la frattazzatura è stata realizzata nei tempi corretti.

Una frattazzatura prematura può generare problemi nel ritardo della finitura o nella correttezza del profilo altimetrico. Per questi ultimi motivi è risaputo che frattazzare leggermente “tardi” contribuisce a finire prima e rendere la superficie piu’ planare ed il posatore esperto riesce a intervenire appena prima che sia “troppo tardi”.

Ciò che contribuisce allo scorrimento delle pale e alla lavorazione della malta corticale e’ l’aliquota di acqua contenuta nella malta stessa.

L’acqua funziona come lubrificante e come coadiuvante alla mobilità della malta in lavorazione.

Col passare del tempo questa malta perde progressivamente acqua in relazione a fattori maggiormente legati alla temperatura del cls, all’umidità e/o al vento.

Le operazioni realizzate con presenza di acqua sono sempre agevoli e consentono finiture ruvide o semiliscie.

Le finiture molto liscie e lucide si realizzano quando la presenza di acqua nella malta è quasi nulla e riconducibile solo ad una piccola percentuale di umidità. Il grado di lisciatura è assunto in seguito alla compattazione che avviene in funzione della pressione generata fra la pala e l’estradosso. Questa compattazione può avvenire in maniera così evidente da provocare addirittura l’annerimento (bruciature) per interruzione dell’idratazione delle ferriti contenute nel cemento.

In questa fase di estrema lisciatura, che prende il nome di lucidatura, l’effetto è tanto maggiore quanto maggiore è la pressione applicata.

Purtroppo, oltre alla pressione, il movimento rotatorio imprime anche una sollecitazione da taglio molto repentina e violenta.

La sollecitazione da taglio provocata dall’elevato attrito, unita alla elevata pressione applicata, sottopone ad uno schiacciamento la malta corticale cui ne consegue una deformazione dimensionale che provoca un allungamento della malta stessa.

Le modeste resistenze meccaniche maturate in quel momento, non sono sufficienti per resistere alle sollecitazioni di pressione e taglio applicate.

Il calcestruzzo, dopo poche ore dalla posa, non può possedere prestazioni meccaniche sufficienti a resistere alle enormi sollecitazioni da compressione e taglio provocate dalle operazioni di lucidatura. Le condizioni meteo, la composizione del cls e tutto ciò che può modificare la velocità e la capacità di bleeding, possono conferire fortunate coincidenze di successo o favorire la patologia. In caso di successo la apparente assenza di delaminazioni visibili non esclude l’elevata probabilita’ di delaminazioni sub-corticali più profonde verificabile con termocamera e miscroscopio SEM.

Lucidatura con pale molto inclinate.

Si noti l’acqua cosparsa fer favorire lo scivolamento. La macchina in questione è singola. Il suo peso è circa 120-130kg. Lo sforzo da compressione e taglio impresso alla superficie è proporzionale al peso della macchina. Tale sforzo puo’ rappresentare una deleteria sollecitazione prematura. Si provi a immaginare lo sforzo applicato da una macchina doppia con operatore a bordo.

Questa violenta variazione dimensionale nei confronti degli strati sottostanti avviene mentre i prodotti idrati hanno generato fra di loro un legame reciproco non stabile e molto fragile che si spezza irrimediabilmente. In questa fase maggiore è la porosità della pasta generata da elevato rapporto a/c, dalla scarsa qualita’ degli idrati, dalla presenza di finissimi indesiderati o da aria più o meno stabile e maggiore è la probabilità di delaminazione.

Il danno può avvenire anche a profondità tali da non manifestarsi con delaminazioni visibili e essere poi, nella pratica, non apprezzabili.

Laddove la delaminazione coesiva è visibile e genera un contenzioso, essa nasconde una maggiore diffusione della patologia ad una quota di profondità tale da non generare nessun effetto visibile e udibile.

Non è eslcuso che le pavimentazioni lucidate assenti da delaminazioni coesive visibili siano affette dalla patologia in profondità tale da non rappresentare un problema funzionale.

In presenza di calcestruzzi non aerati, per quanto sopra esposto le operazioni di lavorazione e finitura realizzate con la giusta presenza di acqua e, quindi, con un basso coefficiente di attrito non generano mai delaminazioni coesive.

Cioè,in pratica le finiture ruvide o semiruvide non presentano mai delaminazioni coesive. Di conseguenza ai fini delle cause di delaminazione coesiva, quindi, non esistono mai problemi legati alla frattazzatura indipendentemente dal tipo di attrezzo con cui è stata realizzata e nemmeno se fosse stata “prematura”.

Buona frattazzata a tutti !!!!!

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.