Ispezioni e controlli non distruttivi dei ponti in acciaio: quali sono e come scegliere quelli più efficaci

Prosegue il viaggio che ripercorre la vita di una infrastruttura in acciaio. Dopo un primo articolo dove sono state introdotte alcune considerazioni generali riguardanti le peculiarità del materiale acciaio e le relative implicazioni nell’ottica della manutenzione di un’infrastruttura, è stato affrontato un approfondimento sull’influenza delle scelte progettuali iniziali e in particolare sui criteri di scelta e progettazione dei giunti saldati atti a garantire integrità ed affidabilità nel tempo dell’opera metallica, con una riflessione in merito alla sicurezza delle strutture metalliche realizzate facendo ricorso alla saldatura per le giunzioni tra i loro elementi.

Questo nuovo articolo affronta il tema dei danneggiamenti, delle ispezioni e dei controlli sulle parti strutturali delle opere, un tema di grandissima attualità per il ruolo che le tradizionali tecniche diagnostiche rivestono negli accertamenti iniziali del livello di qualità e in quelli periodici dello stato di danneggiamento, ma anche per la grande importanza della qualificazione del personale addetto, fattore determinante per garantire l’efficacia dei controlli.

Ispezioni e monitoraggio, due approcci diversi con un unico fine: la sicurezza dell'infrastruttura

Le attività di ispezione delle infrastrutture, oggi tema di grandissima attualità, si affianca a quello, altrettanto all’avanguardia, del monitoraggio. Per riprendere il filo del viaggio che stiamo percorrendo per seguire la vita di una infrastruttura occorre sottolineare l’importanza di entrambi questi approcci con un cenno alle rispettive prerogative e finalità.

Le ispezioni dirette, anche remotizzate, visive o strumentali, che utilizzano i cosiddetti controlli non distruttivi (CND), rappresentano un insostituibile strumento per accertare, in un dato momento e con un approccio deterministico, l’effettivo livello di integrità di una struttura.

I sistemi di monitoraggio oggi disponibili, che si avvalgono delle più moderne tecnologie nell’ambito della sensoristica, dei relativi sistemi di rilevazione e degli sviluppi più recenti in termini di digitalizzazione, integrazione dei dati e IoT, costituiscono un passo avanti fondamentale per il monitoraggio delle infrastrutture con finalità preventive e predittive.

In questo articolo si tratterà il tema delle ispezioni approfondendone le finalità, le tecniche e l’efficacia della loro applicazione su una infrastruttura metallica.

L'ispezionabilità deve essere considerata durante la fase di progettazione

Per legarci al tema della puntata precedente occorre riprendere il concetto di ispezionabilità e l’importanza di tenere conto di questo importantissimo fattore nelle fasi di progettazione esecutiva delle opere. Non esiste tecnica o modalità di controllo che risulti sufficientemente efficace se non si è tenuto in considerazione, in fase di progettazione, il fattore ispezionabilità, soprattutto per i controlli in opera.

Infatti i controlli non distruttivi sono innanzitutto impiegati anche per il collaudo delle nuove realizzazioni, per verificarne la conformità alle norme tecniche applicabili in termini di integrità strutturale e livelli di qualità.

Considerare l’ispezionabilità in sede di progettazione significa prevedere:

• QUALI saranno i meccanismi di degrado che interesseranno la struttura durante il periodo di esercizio (fatica, corrosione, ecc..)

• COME si manifesteranno i danneggiamenti e in quali forme (assottigliamenti, cricche, corrosioni localizzate, ecc...)

• DOVE saranno localizzate le aree nelle quali i segnali di degrado si manifesteranno inizialmente

Una volta date le risposte a queste domande occorrerà definire quali saranno le tecniche di controllo idonee per evidenziare le varie tipologie di danneggiamento e quali esigenze sarà necessario rispettare per rendere efficaci tali metodologie di controllo (necessità di accesso diretto, ingombri delle attrezzature diagnostiche, distanze minime dalle superfici, ecc…).

I meccanismi di danneggiamento

I principali meccanismi di danneggiamento che affliggono un’opera infrastrutturale metallica e che possono portarla al collasso sono sostanzialmente tre: i fenomeni ossidativo-corrosivi, la fatica meccanica, le anomale condizioni di carico anche locali.

La presenza di fenomeni ossidativo-corrosivi

La presenza di fenomeni ossidativo-corrosivi e soprattutto la severità con cui possono aggredire e danneggiare in tempi rapidi le strutture sono legate a:

• le condizioni ambientali e la loro severità

• le condizioni di protezione superficiale

• la forma geometrica delle membrature e dei dettagli costruttivi

Figura 1 – Esempio di grave fenomeno ossidativo-corrosivo

ATTENZIONE alla scelta delle forme e delle geometrie

Selezionare forme e geometrie idonee a prevenire infiltrazioni e zone di ristagno, garantire sistemi di drenaggio ed aerazione, garantire la pulizia delle strutture e l’efficienza del sistema di protezione superficiale sono misure essenziali che non solo consentono di mitigare i rischi di corrosione delle membrature, prevenendo o ritardando i fenomeni di ammaloramento, ma permettono anche di facilitare le ispezioni e di rendere possibile una individuazione tempestiva dei difetti, in particolare quelli dovuti a fatica.

La fatica meccanica

La fatica meccanica è un fenomeno di danneggiamento che si manifesta sulle strutture metalliche in presenza di carichi variabili. La variabilità dei carichi e, conseguentemente, la severità dei cicli di fatica vanno messe in relazione ad aspetti sia progettuali che costruttivi.

Per quanto concerne gli aspetti progettuali i fattori influenzanti sono:

• il rapporto fra i carichi portati e i carichi propri (strutture soggette al traffico veicolare)

• la presenza di dettagli costruttivi concentratori degli sforzi (singolarità geometriche)

Per quanto concerne gli aspetti costruttivi:

• regolarità e finitura delle superfici

• presenza di difetti di fabbricazione che possono rappresentare punti di innesco privilegiato di difetti di esercizio

Le condizioni di carico anomale

Le anomale condizioni di carico rappresentano un terzo importante meccanismo di danneggiamento che può avere, alla base, dei vizi progettuali, eventi occasionali o un anomalo utilizzo dell’infrastruttura. Per questa tipologia di danneggiamenti è rassicurante poter contare su quella straordinaria caratteristica degli acciai che ci consente di raccogliere i segnali di sovraccarico, con un semplice esame visivo: come è noto infatti l’acciaio, laddove le azioni superino il limite elastico del materiale, non cede strutturalmente, “non si rompe” ma fornisce dei segnali molto chiari e premonitori manifestando delle deformazioni plastiche e, caratteristica importantissima, tendendo ad incrudire, cioè ad aumentare la propria resistenza proprio in virtù della deformazione subita.

Come si manifestano i possibili meccanismi di danneggiamento

Ciascuno dei tre principali meccanismi di danneggiamento presenti nella vita di una opera metallica si manifesta con “segnali” e difetti tipici.

Nel caso della corrosione: colorazioni diverse, presenza di prodotti di corrosione, aree corrose, assottigliamenti delle membrature e altre forme di alterazione superficiale.

Nel caso della fatica: cricche o rotture, inizialmente di piccolissima dimensione.

Nel caso dei sovraccarichi: deformazioni oltre lo stato limite di servizio, come abbiamo visto poco sopra.

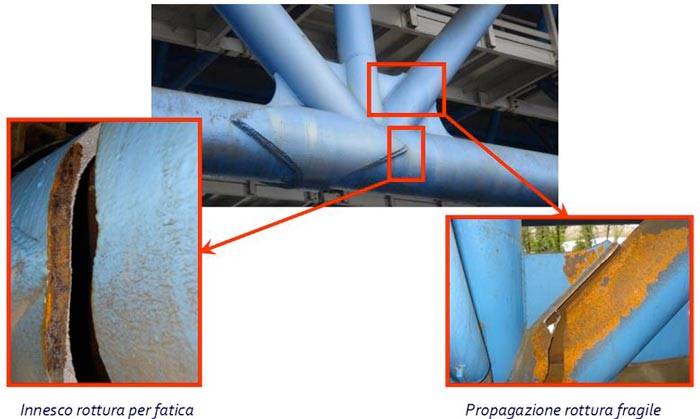

Una osservazione molto importate riguarda il progredire dei danneggiamenti a fatica. La nucleazione di un difetto di fatica, a partire da un innesco, ha un tempo di incubazione molto superiore al tempo impiegato dal difetto per propagarsi fino a raggiungere dimensioni critiche: ecco perché risulta di fondamentale importanza cogliere la presenza di difetti di fatica, anche molto piccoli, il più tempestivamente possibile.

Figura 2 – Cricca di fatica evidenziata all’esame magnetoscopico

Per riassumere

“Ispezionabilità” significa rendere accessibili durante la vita operativa della struttura le zone che saranno preferenzialmente e prematuramente aggredite dai meccanismi di danno, in modo da consentire l’applicazione dei sistemi diagnostici previsti, efficaci nella rilevazione dei danneggiamenti.

Come è evidente queste informazioni e valutazioni debbono essere disponibili ed analizzate in fase di progettazione per modificare, se necessario, i disegni dei particolari costruttivi e talvolta le forme, per adeguare le procedure di protezione superficiale e verniciatura e spesso per prevedere sistemi e vie di accesso quali passerelle o passi d’uomo.

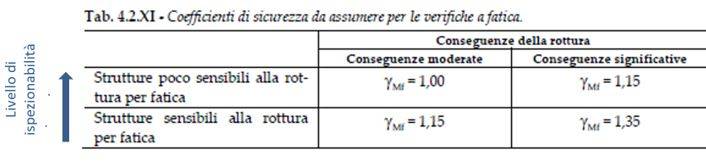

Il D.M. 17/01/2018 “Norme tecniche per le costruzioni” impone di tener conto del fatto che nella verifica a fatica, oltre alla conseguenza che il cedimento di un dettaglio strutturale può avere sulla funzionalità e sulla sicurezza della struttura, gioca un ruolo rilevante l’ispezionabilità del dettaglio stesso nella struttura, cioè la possibilità di individuare prematuramente delle rotture.

Figura 3 – Influenza del livello di ispezionabilità sulla resistenza a fatica

Il valore del coefficiente parziale di sicurezza γMf, che va a ridurre la resistenza di progetto a fatica dell’elemento strutturale, può variare da 1 a 1.35 (Tabella 4.2.XI) con conseguenze anche rilevanti sulla verifica a fatica. Da qui l’importanza di adottare, per quanto possibile, dettagli facilmente ispezionabili al fine di assicurare una opportuna durabilità al componente (ovviamente se l’ispezione è realmente effettuata).

Figura 4 – Evento accidentale causato da una cricca di fatica originatasi in corrispondenza di una doppiatura e conseguente rottura fragile che ha interessato l’elemento corrente e il diagonale

Cenni sui metodi di controllo non distruttivo delle saldature

Le strutture metalliche saldate, nelle quali le saldature sono oggetto preferenziale dei controlli, hanno la caratteristica di poter essere efficacemente ispezionate con l’ausilio di strumenti affidabili e da parte di personale adeguatamente istruito, con percorsi formativi che possono avere durate variabili da qualche settimana a qualche anno a seconda delle metodologie. Il loro grado di efficacia sulle strutture in acciaio è molto superiore a quelli raggiungibili per altri materiali ed altre tecniche di giunzione. Qui, a nostro parere, risiede la ragione fondamentale per la quale le opere metalliche saldate sono approfonditamente controllate e le altre molto meno: non perché presentino livelli di sicurezza inferiori ad altri modelli costruttivi ma perché i giunti saldati e le strutture metalliche si possono e si sanno controllare in modo molto efficace e quindi vale la pena di farlo.

Sussistono differenze importanti sul campo di applicazione e sul grado di efficacia delle diverse metodologie di controllo non distruttivo, sia in relazione al metodo adottato che al tipo di giunto saldato, tanto che, senza pretendere di entrare nei dettagli operativi dei singoli metodi, è opportuno brevemente ricordarle .

I metodi di controllo diretti, ovvero quelli che possono essere eseguiti sul giunto effettivamente realizzato, sono piuttosto numerosi. Ve ne sono di tipo “superficiale” e di tipo “volumetrico”. In generale tali metodi vengono applicati in particolare ai giunti saldati - che rappresentano le sedi preferenziali anche se non le sole per l’innesco di diverse forme di danneggiamento - per la ricerca di discontinuità strutturali, cioè soluzioni di continuità metallica che si localizzano in superficie o all’interno del materiale. Nelle fasi di costruzione di una nuova opera tali discontinuità o imperfezioni vengono identificate come “difetti” quando assumono dimensioni superiori a quelle definite come limite di accettabilità dalle norme applicabili al prodotto.

Nel caso delle strutture metalliche realizzate in Europa ed in particolare in Italia, dove si applicano le Norme Tecniche sulle Costruzioni (D.M. 17/1/2018), il riferimento normativo per il criterio da adottare per l’accettabilità delle imperfezioni, in fase di collaudo, è la norma internazionale UNI EN ISO 5817, nelle classi di accettabilità C e B, rispettivamente per elementi soggetti a sollecitazioni statiche o soggetti a fatica meccanica ad alto numero di cicli. Per quanto riguarda invece il caso dei controlli e delle ispezioni periodiche in servizio, l’accettabilità di una imperfezione sarà maggiormente legata alla sua origine e alla sua evoluzione nel tempo.

Generalmente un approccio ispettivo integrato per determinare lo stato di integrità di una infrastruttura in servizio, dal punto di vista della presenza di imperfezioni, prevede:

• l’esame visivo indirizzato a tutte le membrature e saldature

• un esame superficiale a campione (generalmente l’esame magnetoscopico) su una campionatura di saldature testa a testa ma soprattutto a T, a piena penetrazione e con cordoni d’angolo

• un esame volumetrico, generalmente il controllo ultrasonoro, sulle saldature testa a testa a piena penetrazione

• un esame spessimetrico a campione per la verifica degli spessori residui delle membrature più importanti

• in alcuni casi rilievi dimensionali strumentali con tecniche laser scanning.

Metodi di controllo non distruttivo superficiali

I metodi di controllo superficiali applicati alle strutture metalliche sono il controllo o esame visivo VT, il controllo o esame con liquidi penetranti PT e per gli acciai ferritici, largamente impiegati per le strutture metalliche, il controllo o esame magnetoscopico MT.

Tali metodi di controllo sono fondamentali e applicabili su giunti a completa o parziale penetrazione. La limitazione principale alla loro efficace applicabilità è la condizione della superficie da ispezionare: irregolarità della maglia della saldatura, sporcizia, ossido, vernice sono altrettanti elementi di ostacolo o di totale impedimento ad un controllo efficace.

Esame visivo

Il controllo visivo assume una rilevanza grandissima nell’approccio ispettivo. L’esame visivo può essere diretto o remotizzato attraverso telecamere o droni. Può talvolta essere agevolato o integrato da strumenti quali illuminatori, teleobiettivi, endoscopi.

La sua funzione è determinante per rilevare tutte le anomalie che si manifestano in superficie e che possono essere visibili all’esame diretto. Ma la sua importanza si estende ben oltre questa finalità. In aggiunta alle imperfezioni e difettosità visibili l’esame visivo consente di rilevare altre anomalie quali deformazioni, inflessioni, aree danneggiate da fenomeni corrosivi, presenze estranee di materiali, oggetti, percolamenti, infiltrazioni che possono accelerare il degrado dell’opera, e molte altre situazioni. Infine l’esame visivo è di fondamentale importanza per indirizzare correttamente i successivi esami non distruttivi, spesso condotti a campione, selezionando ed individuando le aree più opportune in funzione dell’impegno strutturale delle membrature e delle criticità emerse proprio a fronte dell’esame visivo. Appare chiara l’importanza determinante della competenza degli addetti a questo esame, in assenza della quale viene compromessa l’efficacia dell’approccio ispettivo nel suo complesso. Ci siamo dilungati forse più del necessario nel descrivere il ruolo dell’esame visivo sulle strutture. La ragione sta nel fatto che tradizionalmente in Italia l’esame visivo, non solo nel settore delle infrastrutture, non gode di adeguata considerazione, contrariamente a quanto avviene in altri contesti normativi internazionali come ad esempio negli USA e in Canada e conseguentemente nell’approccio normativo americano, diffuso in moltissime parti del mondo (si pensi all’applicazione dei codici di costruzione AWS - American Welding Society); in questi paesi i criteri e le modalità di qualificazione del personale addetto all’esame visivo sono particolarmente severi, proprio a testimoniare il ruolo decisivo che questo esame riveste.

Continua la lettura nell'articolo integrale scaricabile in PDF

SPECIALE IIS - Vita di una infrastruttura in acciaio

Attraverso una serie di articoli realizzati dall’Istituto Italiano della Saldatura si è voluto descrivere gli aspetti importanti della “vita di una infrastruttura in acciaio” partendo da alcune considerazioni generali riguardanti le peculiarità del materiale acciaio e le relative implicazioni nell’ottica della manutenzione di un’infrastruttura, per poi affrontare l’influenza delle scelte progettuali per finire con il tema dei controlli non distruttivi e delle ispezioni durante la vita di esercizio dell’opera; il tutto con l’obiettivo di sensibilizzare i tecnici e gli ingegneri sulla necessità di introdurre una visione unica sull'intera vita di una infrastruttura già dalle fasi di concezione e progettazione.

Infrastrutture in acciaio e dettagli costruttivi: la corretta scelta del giunto saldato

Controlli

News e approfondimenti sull’importante tema dei controlli nel settore delle costruzioni e sull’evoluzione normativa che ne regola l’attuazione.

Ponti e Viadotti

News e approfondimenti riguardanti il tema dei ponti e viadotti: l’evoluzione normativa, gli strumenti digitali per la progettazione, il controllo...