Nuova Torre di Controllo di Milano Linate: il complesso iter progettuale di un'opera strategica

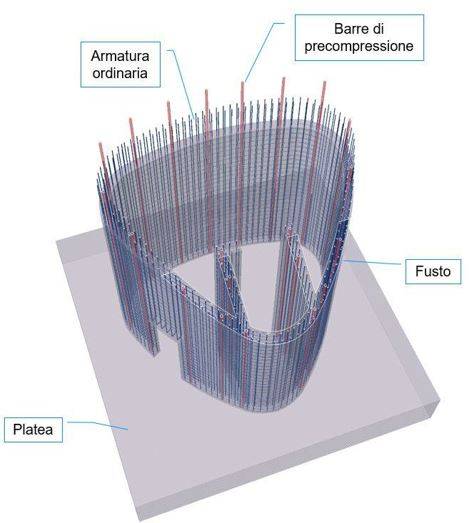

La progettazione strutturale della nuova Torre di Controllo di Milano Linate ha richiesto una strategia progettuale in cui un ruolo di particolare rilevanza è stato assunto dalla concezione, progettazione e individuazione di soluzioni tecnologiche del fusto in calcestruzzo armato precompresso.

Le scelte di fondo sono state effettuate in termini prestazionali e mediante l’applicazione di algoritmi genetici, approdando ad una strategia progettuale specifica, ritenuta ideale per la natura della struttura.

Concezione strutturale e confronto tra diverse soluzioni costruttive

Il progetto strutturale della Nuova Torre di Controllo di Milano Linate (in seguito indicata come TWR) si è sviluppato seguendo un percorso ricco di ipotesi di fattibilità, per considerare di volta in volta le varie problematiche funzionali, impiantistiche, normative ed architettoniche, senza perdere di vista quelle scelte tecnologiche ritenute imprescindibili per un’opera di grande rilevanza strategica.

Questo è stato reso possibile dalla stretta collaborazione con il Management del Committente Enav S.p.A. (Ing. S. Amici, Arch. F. Parise, Ing. T. Paudice), che, attraverso cultura progettuale e dedizione, ha svolto un importante ruolo per l’approfondimento di argomenti che spesso non trovano spazio.

CFigura 1 - Render di progetto.

CREDITS

Nuova Torre di Controllo di Milano Linate

- Cliente: ENAV S.p.A.

- Team: Politecnica Ingegneria ed Architettura Soc. Coop. (Capogruppo), Tecno Engineering 2C S.r.l., Mythos S.C.AR.L.

- Servizio: Progetto Definitivo per appalto

- Incarico Politecnica: Coordinamento generale del progetto, progetto strutturale

Una interessante suggestione: conci prefabbricati precompressi

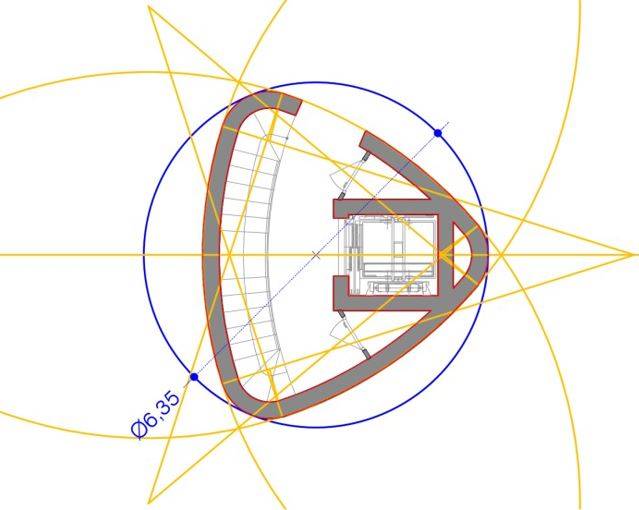

Fin dalla fase iniziale della progettazione della TWR, la sezione orizzontale tipo risultava avere una forma compatta a goccia, inscrivibile in un cerchio di diametro 6.35 m e consentiva, per estrusione prismatica, di ottenere una torre avente occhio operatore posto ad una quota di circa 44 m.

Figura 2 - Prima costruzione geometrica della sezione trasversale del fusto.

Dal punto di vista strutturale si trattava di un fusto a sezione cava con pareti esterne e nucleo ascensore costituito da un’appendice interna ad esse, privo di qualsiasi altra partizione strutturale.

Per la risoluzione del problema ingegneristico, la tecnologia che bene si prestava alla realizzazione di questo tipo di elevazione poteva essere rappresentata dall’assemblaggio in opera di un sistema di moduli in calcestruzzo armato prefabbricati, precompressi in opera mediante barre post-tese, anche in considerazione di una possibile ripetitività del progetto in altri siti.

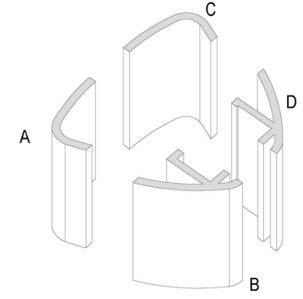

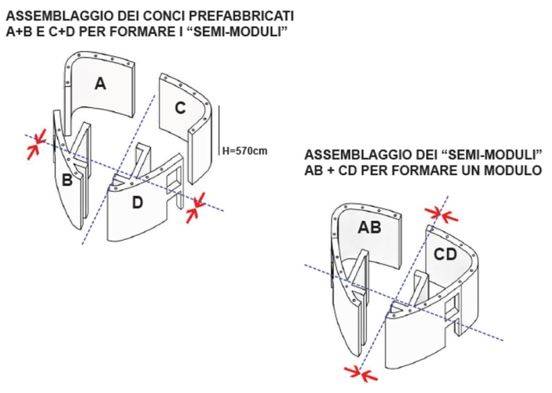

Vista la geometria, infatti, era possibile suddividere il fusto in 7 conci di altezza di poco inferiore a 6 m, ognuno dei quali era costituito di 4 sotto-conci, interamente prefabbricati in stabilimento e trasportati in cantiere.

Figura 3 - Suddivisione del modulo prefabbricato in 4 sotto-conci.

Figura 4 - Fasi di montaggio per l’assemblaggio del singolo concio (o modulo).

Arrivati in cantiere seguiva poi la fase di assemblaggio statico dei singoli conci, con connessione trasversale dei sotto-conci mediante getti integrativi e ferri di spinottatura, senza l’ausilio di precompressione orizzontale di cerchiaggio (non necessaria). Ogni concio poteva essere completato a piè d’opera nelle sue parti in aggetto, anche queste prefabbricate in stabilimento poi assemblate in cantiere, oppure realizzate direttamente in sito.

I vantaggi tecnologici della prefabbricazione

La soluzione a conci prefabbricati permette di ottenere alcuni benefici, soprattutto nel pieno delle fasi costruttive:

- prefabbricazione in stabilimento (precisione, ripetibilità in tempi ridotti, qualità di controllo materiali, verticalità);

- resistenza e deformabilità sia in esercizio che differita (utilizzo di conglomerati con resistenza effettiva superiore a quella raggiunta in opera);

- utilizzo di conglomerati autocompattanti a consistenza superfluida (SCC) senza necessità di vibrazione;

- qualità delle superfici esposte, controllo ottimale in stabilimento dell’esecuzione dei getti, del costipamento e della maturazione dei conglomerati;

- lavorazioni agevolate nella disposizione delle armature in quanto eseguite nello stabilimento di prefabbricazione.

La soluzione studiata permetteva di calibrare un numero di barre post-tese necessario a raggiungere prestazioni strutturali per fare coincidere lo stato limite di decompressione agli Stati Limite Ultimi conseguenti alle condizioni attese di carico orizzontale (vento e sisma).

La convenienza economica e di messa in opera della soluzione costruttiva a conci prefabbricati precompressi con barre post-tese stava nella ripetitività di moduli uguali tra loro, di geometria non troppo articolata (semplici casserature impostabili in stabilimento) e di dimensioni contenute entro quelle di ingombro massimo per il trasporto ordinario.

D’altro canto il livello di coazione da indurre è condizionato alla necessaria ricerca della coincidenza tra lo stato limite ultimo e quello di decompressione, al fine di garantire la monoliticità del fusto. Ma a questo punto entrano in gioco il rapporto tra altezza del fusto e la dimensione del cerchio a cui è inscritta la sezione tipica, in una combinazione di parametri che si intreccia con la capacità della sezione di ospitare barre di precompressione, nonché la sensibilità alle azioni orizzontali della struttura nel suo complesso.

La funzionalità della slip-form associata ad una precompressione calibrata

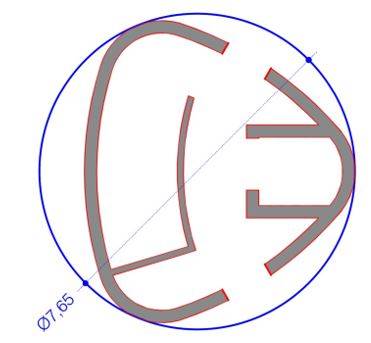

Per motivazioni funzionali lo sviluppo della fase progettuale ha portato a considerare una TWR con occhio operatore ad altezze differenti fino a raggiungere quella a quota +39 m circa, optando per una sezione del fusto più grande rispetto a quella di prima fase, ottenuta scalando in modo omotetico le pareti esterne della precedente fino ad inscriverla in una circonferenza di diametro 7.65 m.

Oltre a ciò è stata decisa una diversa conformazione del corpo scala, non più a singola rampa a sbalzo ma a due rampe parallele, posta all’interno di un vero e proprio vano in calcestruzzo armato. Allo scopo si è inserito un sistema di setti interni di spessore 20 cm, che rende più articolata la geometria del fusto.

Figura 5 - Sezione trasversale del fusto definitivo.

Le nuove condizioni al contorno fanno abbandonare la soluzione a conci prefabbricati non rappresentando la soluzione ottimale. La sezione, più complessa in termini di casserature, avrebbe richiesto la produzione di almeno 6 sotto-conci (non più 4) e le fasi a piè d’opera avrebbero coinvolto molte più lavorazioni connesse alla realizzazione di più connessioni trasversali. Inoltre l’incremento dell’azione sismica attesa per la nuova geometria strutturale richiedeva un numero troppo elevato di barre da precompressione.

Si è ritenuto quindi di portare l’attenzione su di una soluzione costruttiva differente, per cui la presenza di setti interni risulti “trasparente” alla tecnologia e non porti a soggezioni progettuali di sorta.

La tecnologia slip-form, presente fin dall’inizio della progettazione, è parsa ottimale per la risoluzione del problema ingegneristico: essa, infatti, funzionando per estrusione di una sezione di base, non è appesantita dalla presenza di ulteriori partizioni o discontinuità. Si è dunque sposata questa soluzione costruttiva, ritenendo prefabbricabili e posabili dopo la realizzazione delle elevazioni la scala in acciaio e i pianerottoli di sbarco ascensore in calcestruzzo armato.

La precompressione del fusto è imprescindibile nel caso di costruzione a conci prefabbricati, per garantirne la monoliticità, mentre acquisisce un interessante ruolo di carattere strategico nel caso di costruzione gettata in opera mediante slip-form. La presenza attiva di barre di post-tensione non è più dimensionata come presidio di full prestressing agli Stati Limite Ultimi (SLU/SLV) ma è calibrata come una sorta di partial prestressing agli Stati Limite di Esercizio (SLE/SLD).

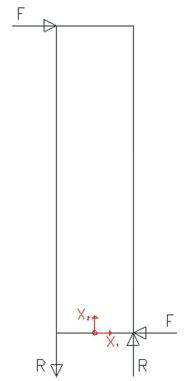

Per comprendere a fondo tali differenziazioni si è partiti col riflettere sulle condizioni statiche essenziali che condizionano il problema ingegneristico in oggetto, che possono ricondursi qualitativamente al sistema generale di forze applicate in equilibrio indicato in Figura 6.

Figura 6 - Schema di equilibrio semplificato del fusto soggetto ad azioni orizzontali.

Potendo prescindere dai carichi permanenti, in quanto poco significativi, è possibile verificare come la quantità di materiale soggetta a tensioni di compressione eguaglia quelle di trazione (in relazione alle specifiche prestazioni meccaniche). Un cospicuo volume di conglomerato posto in opera senza precompressione sarebbe dunque strutturalmente non impiegato: lo spazio occupato dal materiale strutturale risulterebbe “inerte” quando invece può essere il luogo geometrico per concentrare energia meccanica.

I vantaggi tecnologici della precompressione sul fusto gettato in opera

È quantomeno irrazionale non prendere in considerazione i vantaggi offerti dall’introduzione di un ulteriore sistema di forze applicate mediante precompressione, capace di rendere quest’ultimo “prevalentemente compresso”. Oltre a garantire indiscutibili vantaggi agli stati limite di esercizio (garanzia di durabilità dell’opera), è possibile ottenere:

- aumento della capacità di immagazzinare energia elastica da parte della struttura sottoposta ai futuri carichi esterni;

- aumento della “soglia elastica” della sezione del fusto;

- aumento della resistenza ultima della sezione resistente.

Post-tensione per Stati Limite prestazionali e “robustness interna”

La scelta di non prescindere dall’uso della precompressione sul calcestruzzo del fusto della TWR risiede nella possibilità di ottenere elevate prestazioni strutturali con modeste lavorazioni e a costo irrisorio. Per fare un’analogia fisica si ottiene un sistema in grado di accumulare energia potenziale elastica, disponibile e benefica in tutte le fasi della sua vita utile. La precompressione applicata ad una struttura messa in opera in tecnologia slip-form limita il fenomeno di microfessurazione orizzontale da trazioni locali sul calcestruzzo indotte dall’avanzamento dei casseri.

Secondo un approccio progettuale prestazionale si può calibrare il numero di barre di precompressione fino a garantire lo stato limite di decompressione sino alle condizioni ultime indotte dal vento (SLU) e a quelle di danno sismiche (SLD).

Far coincidere lo Stato Limite di Decompressione con lo Stato Limite di Danno (SLD) permette di ottenere elevata durabilità e compattazione, avendo ragionevole certezza che la sezione strutturale sia in grado di rimanere interamente reagente. La stessa sezione rimane in fase elastica sotto sisma in condizioni ultime (SLV), cioè si ha una restitutio ad integrum della struttura che supera indenne l’evento sismico convenzionale di progetto, aspetto essenziale anche in considerazione della ripetitività di ulteriori eventi immediatamente successivi al primo, riscontrati anche nei terremoti più recenti. Tali aspetti acquisiscono un ruolo particolarmente rilevante in opere strategiche con schema statico strettamente determinato (isostaticità).

L’uso della precompressione porta a raggiungere una sorta di “robustness interna”, poiché l’accesso alle risorse di resistenza della struttura può avvenire non tanto secondo percorsi differenti, ma quanto secondo modi differenti, con incrementi prestazionali, in condizioni ultime che precedono il collasso, in cui afferisce il contributo resistente aggiuntivo delle armature di precompressione. Le risorse resistenti intrinseche a questo sistema consentono di coprire eventi eccezionali (non definiti convenzionalmente), quali ad esempio il cosiddetto “picco oltre la soglia”. L’obiettivo è quello di rendere meno sensibile la struttura a variazioni aleatorie di carico quando la sezione resistente è una sola: è in questo senso che si vuole ripercorrere il concetto di robustness.

Figura 7 - Vista 3D della base del fusto.

Diversi motivi portano dunque a ricercare questi vantaggi prestazionali:

- natura strategica dell’opera in oggetto;

- aleatorietà degli eventi sismici (magnitudo e contenuto in frequenza);

- microfessurazione orizzontale da contrastare, per elevare la durabilità e abbattere i costi di manutenzione.

....CONTINUA.

Per leggere l'intero articolo scarica il PDF, cosi potrai archiviarlo, stamparlo e condividerlo con altri.

Si ringrazia lo Società di progettazione POLITECNICA per la gentile collaborazione.