Il Rubbercrete: capacità di assorbimento dell’energia durante gli impatti

l'articolo descrive le caratteristiche del Rubbercrete sia allo stato fresco che allo stato indurito, valutandone le caratteristiche al variare della percentuale di gomma usata in due distinti set di mix, diversi anche per pezzatura di pneumatico triturato utilizzata

Ogni anno in Europa sono 180 i milioni di pneumatici usati accumulati, i quali molto spesso vengono abbandonati in discariche a cielo aperto divenendo un problema di inquinamento ambientale sempre più ingente. Da tempo, pertanto, sono state messe a punto soluzioni innovative per risolvere il problema dello smaltimento dei Pneumatici Fuori Uso, PFU.

Un nuovo filone di ricerca, in particolare, colloca i PFU nelle miscele di calcestruzzo in parziale sostituzione degli aggregati, soddisfacendo ad un requisito di tutela delle risorse ambientali, al fine di ottenere un calcestruzzo leggero che prende il nome di "Rubbercrete".

Le particelle di gomma triturata dei pneumatici dei veicoli, aggiunte al mix design del calcestruzzo, ne modificano ovviamente le proprietà fisico - meccaniche; in particolare la miscela di Rubbercrete assume una maggiore deformabilità e plasticità rispetto al calcestruzzo ordinario.

In buona sostanza il Rubbercrete rappresenta il giusto compromesso tra le proprietà meccaniche del calcestruzzo e quelle duttili della gomma, restituendo un materiale fruibile in campi dove è richiesto un rilevante assorbimento di energia e non necessariamente un’elevata resistenza meccanica, come ad esempio nel caso delle barriere stradali di tipo New Jersey.

Nel presente lavoro si analizzano le caratteristiche del Rubbercrete sia allo stato fresco che allo stato indurito, valutandone le caratteristiche al variare della percentuale di gomma usata in due distinti set di mix, diversi anche per pezzatura di pneumatico triturato utilizzata. Nello specifico si è focalizzata l'attenzione sulle capacità della miscela calcestruzzo-gomma di assorbire energia, creando una “Prova d’impatto” pensata appositamente per questo scopo, al fine di valutarne l’eventuale applicabilità nella costruzione di barriere stradali di tipo New Jersey.

INTRODUZIONE

Utilizzando pezzi di gomma ottenute dai PFU nei mix di calcestruzzo in parziale sostituzione degli aggregati “ordinari” si ottiene un calcestruzzo leggero, con specifiche caratteristiche reologiche, meccaniche ed isolanti.

Dall’aggiunta di particelle di gomma in sostituzione di aggregati “ordinari” nella miscela di calcestruzzo si possono trarre numerosi vantaggi, ad esempio:

- diminuisce l’onere dello smaltimento dei PFU: di conseguenza si opta per il riciclaggio di questi ultimi, favorendo la diminuzione delle discariche abusive;

- si ottiene una maggiore deformabilità e plasticità rispetto al calcestruzzo ordinario;

- diminuisce l’estrazione di materie prime: l’utilizzo delle particelle di PFU in sostituzione dei materiali naturali ha un impatto positivo dal punto di vista ambientale;

- possibile miglioramento di alcune proprietà del calcestruzzo: la duttilità, la durezza, lo smorzamento, e di conseguenza la resistenza agli urti e la capacità di assorbire energia dovuta ad azioni dinamiche;

- buona resistenza agli agenti atmosferici: il calcestruzzo alleggerito con gomma, in condizioni di gelo-disgelo, può produrre risultati migliori rispetto al calcestruzzo ordinario;

- riduzione della densità di massa, proporzionale all’aumento della quantità di gomma, rispetto al calcestruzzo ordinario;

- elevate prestazioni ingegneristiche offerte, grazie al basso peso specifico della gomma, alle proprietà di isolamento termico e acustico, alla mitigazione delle vibrazioni, in confronto agli aggregati tradizionali.

Gli svantaggi del calcestruzzo alleggerito con la gomma, rispetto a quello convenzionale, possono riguardare i seguenti aspetti:

- riduzione della resistenza a trazione, a compressione e a flessione, dovuta ad una minore coesione tra la superficie dell’aggregato in gomma, che è meno ruvida rispetto a quello tradizionale, e la miscela di calcestruzzo (peggioramento di adesione nella zona di transizione);

- maggiore contenuto di aria, rispetto alle miscele ordinarie. Questo può essere spiegato ricordando la natura non polare degli aggregati di gomma e il fatto che riescano a intrappolare aria nella loro struttura superficiale tagliuzzata. L’aumento del contenuto dei vuoti d’aria implica un peggioramento della resistenza caratteristica del calcestruzzo;

- impossibilità di uso in elementi strutturali, se sono pretese alte resistenze;

- diminuzione della lavorabilità, con l’aumento della dimensione o della percentuale di aggregati in gomma;

- debolezza delle particelle in gomma, che portano alla nascita di crepe nella zona di contatto tra la gomma e la matrice cementizia.

In questo lavoro si sono determinate le caratteristiche del Rubbercrete sia allo stato fresco che allo stato indurito, valutandone in particolare l’assorbimento di energia, caratteristica raramente indagata ed elaborata a livello sperimentale.

LA SPERIMENTAZIONE

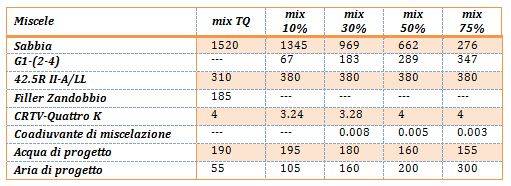

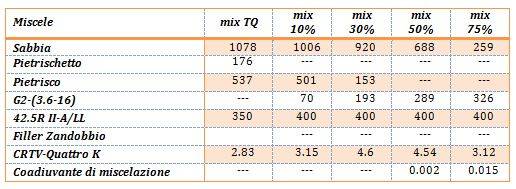

La sperimentazione ha riguardato l’analisi di due gruppi di miscele, il primo gruppo è caratterizzato da un diametro massimo dell’aggregato (Dmax) 4mm e il secondo da Dmax 20mm. In entrambi i gruppi è stata variata la quantità di gomma triturata in sostituzione parziale dell’aggregato. Precisamente nelle miscele con Dmax 4mm si è sostituito parte della sabbia calcarea 0-4 mm di frantumazione con una frazione di gomma triturata 2-4 mm denominata G1 (Figura 1), mentre nelle miscele con Dmax 20mm sono state sostituite parte di sabbia calcarea 0-4mm, parte di pietrischetto calcareo 4-10 mm e parte di pietrisco calcareo 8-20mm con una frazione di gomma triturata 3,6-16 mm denominata G2 (Figura 2).

Le miscele di riferimento per entrambi i gruppi di miscele Dmax 4mm e Dmax 20mm, sono denominati «mix TQ» e contengono percentuali nulle di aggregati di gomma, mentre le miscele denominate «mix “X” %» hanno percentuale in volume di gomma del 10%, 30%, 50% e 75% in sostituzione dell’aggregato ordinario.

Come legante è stato impiegato il cemento i.work Tecnocem 42,5 R II A/LL Italcementi di Matera.

Figura 1 - Gomma G1:2-4 mm Figura 2 – Gomma G2:3.6-16 mm

Nelle miscele si è utilizzato l’additivo superfluidificante acrilico policarbossilico Creactive-Quattro K (Sika), indicato nelle tabelle come CRTV Quattro. Il superfluidificante ha il compito di favorire la lavorabilità del calcestruzzo, ridurre il quantitativo di acqua da utilizzare nell’impasto, migliorare la resa dell’impasto e abbassarne il contenuto di aria.

Il coadiuvante di miscelazione impiegato ha contribuito all’introduzione di microbolle di aria nel mix uniformemente distribuite.

Come aggiunta, solo in una tipologia di miscela, è stato utilizzato il filler calcareo Zandobbio.

La composizione dei mix confezionati con le due pezzature di gomma è riportata nelle tabelle 1 e 2.

Tabella 1 - Composizione in [Kg/m3] delle miscele con Dmax 4mm

Tabella 2 - Composizione in [Kg/m3] delle miscele con Dmax 20mm

ALL'INTERNO DELL'ARTICOLO INTEGRALE

- PROPRIETÀ INDAGATE E RISULTATI OTTENUTI ALLO STATO FRESCO

- PROPRIETÀ INDAGATE E RISULTATI OTTENUTI ALLO STATO INDURITO

- LE PROVE D'IMPATTO

- LE CONCLUSIONI

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.