Digital Twin: i vantaggi della modellazione 3D e della produzione addittiva in un progetto di recupero

Dal concept, passando attraverso l’ingegnerizzazione fino alla fabbricazione, IDeCOM cambia marcia alla progettazione per abilitare nuove modalità collaborative che velocizzano modellazione, test, analisi e sviluppo, favorendo processi decisionali più efficaci ed efficienti.

Perché l’innovazione passa dai digital twin

IDeCOM è uno specialista nell’ambito dell’Ingegneria Civile e Strutturale che opera in tutti i settori industriali, occupandosi di progettazione a livello di infrastrutture, impiantistica industriale e off-shore. Combinando sostenibilità e innovazione, la società gestisce molteplici progetti, anche estremamente complessi, con un approccio multidisciplinare altamente funzionale. A fare la differenza, un approccio olistico alla progettazione potenziato dall’uso delle migliori tecnologie digitali: dal concept iniziale alla realizzazione finale.

Sfruttando strumenti di modellazione algoritmica intuitivi con metodologia BIM e logiche di Design for Manufacturing and Assembly (DfMA) finalizzate al massimo efficientamento produttivo, la società si avvale di ambienti di prototipazione e simulazione virtuali. Utilizzando i cosiddetti virtual twins (copie virtuali degli oggetti fisici che si andranno a realizzare) i responsabili di progetto ottengono un’immagine realistica del prodotto finito e del suo comportamento nell’ambiente d’uso. Questo permette di effettuare test di ogni tipo, innescando il circolo virtuoso dell’informazione e della condivisione tra tutti gli stakeholder del progetto, riducendo tempi e costi per centrare rapidamente gli obiettivi realizzativi.

Le opportunità associate alla metodologia DfMA

Un caso applicativo concreto riguarda un progetto a lungo termine di recupero e ampliamento di un sito produttivo, inserito a sua volta in un progetto più ampio di riqualificazione dell’intera area industriale. Si tratta di un pilota importante che sta permettendo di sperimentare le tecnologie di progettazione e fabbricazione più all’avanguardia. Coniugando efficienza e sostenibilità per ridurre gli sprechi di materiali e risorse, IDeCOM sta presidiando la gestione di vari ambiti progettuali: dall’aspetto architettonico a quello strutturale e impiantistico.

Utilizzando la metodologia Design for Manufacture and Assembly (DfMA) il team IDeCOM sta procedendo a identificare le linee guida del progetto in un’ottica di ottimizzazione. Mantenendo una visione completa e integrata del processo costruttivo dell’edificio, questa innovativa metodologia ingegneristica si concentra sulla riduzione del time-to-market e dei costi di produzione totali. In questo modo IDeCOM sta semplificando e a velocizzando tutte le fasi di produzione e assemblaggio.

Progettazione integrata e produzione addittiva come binomio indissolubile

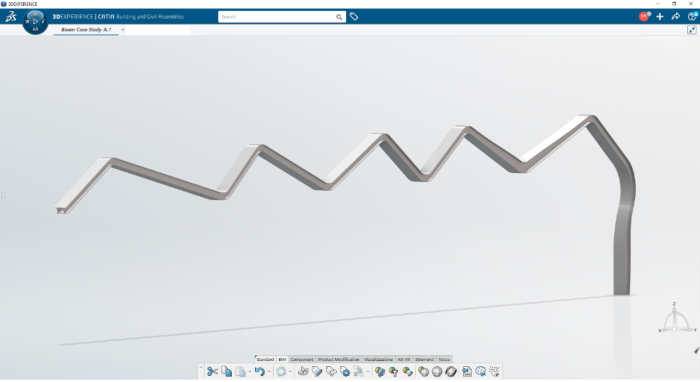

Più in dettaglio, IDeCOM ha privilegiato la prefabbricazione di intere componenti con un assemblaggio off-site. Nel caso delle travi di copertura relativa al capannone, dopo aver identificato una serie di materiali altamente innovativi, i responsabili del progetto hanno scelto di utilizzare un corpus di tecnologie avanzate, includendo robotica e printing 3D.

In opposizione alle metodologie tradizionali di produzione sottrattiva (che prevede l’uso di fresatrici o torni), IDeCOM ha adottato la produzione addittiva il che ha accelerato notevolmente i tempi dello sviluppo. Il processo ha previsto lo sviluppo del modello 3D computerizzato che è stato riprodotto dal sistema di stampa 3D con estrusione del calcestruzzo fibro-rinforzato ad alte prestazioni.

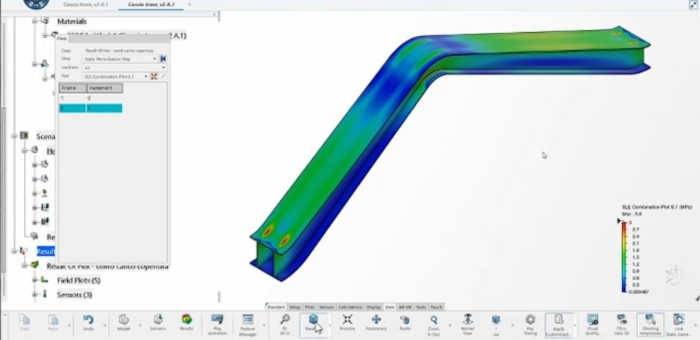

IMMAGINE 1: Trave di copertura con sezione a cassoncino

3DEXPERIENCE Platform di Dassault Systèmes: una piattaforma all in one

Dietro le quinte tecnologiche di una gestione illuminata dai dati, lavora una piattaforma evoluta e ad altissima integrazione, che consente modalità di progettazione e prototipazione evolute, incentrate appunto sui digital twin. Gli strumenti offerti dalla 3DEXPERIENCE Platform di Dassault Systèmes permettono a IDeCOM di mettere a fattor comune capacità tecniche, gestionali e collaborative in maniera decisamente più funzionale e proattiva.

Utilizzando gemelli virtuali completi, che spaziano dall’ambiente costruito alle linee di produzione, la piattaforma abilita un product lifecycle management all’avanguardia, dal concept alla fabbricazione. La tracciabilità e la rintracciabilità informativa sono arricchite dall’analisi di tutto il processo costruttivo e dall’ottimizzazione topologica delle sezioni, il che consente un’implementazione dei flussi di lavoro ottimale.

La fabbrica digitale aiuta a perfezionare le attività nel mondo fisico

Applicare alle modalità costruttive la modellazione digitale ha una ricaduta positiva anche sugli studi di fattibilità. Attualmente IDeCOM sta portando avanti analisi su più fronti: da quelle strutturali a quelle termiche. Un esempio concreto sono le analisi del processo di produzione relativo alle travi di copertura del capannone con sezione a cassoncino. Più in dettaglio, ogni trave di copertura del capannone ha una forma geometrica piuttosto irregolare, con una sezione a doppio T variabile con continuità in altezza e negli spessori lungo la direzione della dimensione principale.

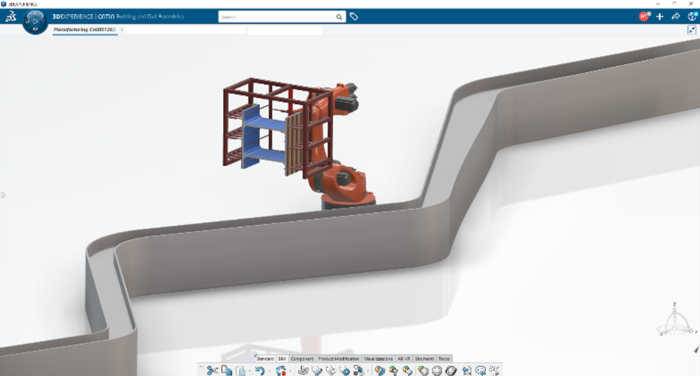

Per ottimizzare la produzione, la trave viene realizzata assemblando elementi modulari di circa 10/12 m, successivamente assemblati per formare un pezzo unico. Su questi elementi IDeCOM ha eseguito prima uno studio di ottimizzazione strutturale e poi di applicazione di due tecnologie di additive manufacturing.

IMMAGINE 2: Simulazione di stampa trave a cassoncino

- La prima soluzione è chiamata Smart Dynamic Casting (SDC) e prevede l'uso di un cassero intelligente applicato a un braccio robotico che si muove su dei binari. Il cassero è servito da un sistema di martinettatura interna che va a contrasto su un telaio esterno che muove in maniera controllata una serie di lamiere che, sovrapponendosi, riescono a generare con continuità delle variazioni nella forma della trave;

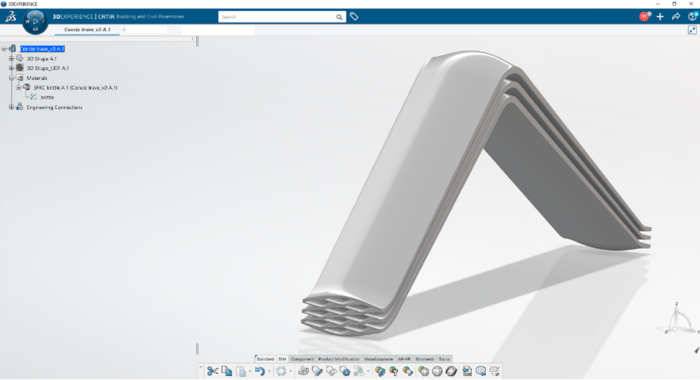

- Una variante della soluzione precedente prevede di realizzare la sezione resistente della trave con la tecnica della stampa a filamento, quindi senza cassero. La geometria alveolare di questa trave viene prodotta in verticale e realizzata tramite sovrapposizioni di filamenti di calcestruzzo la cui miscela viene ingegnerizzata in base alle caratteristiche dell’estrusore e del sistema di pompaggio.

IMMAGINE 3: Porzione di trave di copertura con sezione alveolare

I risultati delle sperimentazioni

Pur utilizzando due tecnologie simili, la sperimentazione tramite digital twin ha permesso a IDeCOM di comprendere meglio alcuni risvolti pratici diversi ed estremamente interessanti. I risultati delle analisi condotte hanno confermato che la forma alveolare, a parità di peso e quindi di materiale impiegato, ha prestazioni termiche e di resistenza al fuoco nettamente superiori rispetto alla trave più classica a cassoncino, confermando un notevole risparmio in termini di isolamento ed eventuale protezione al fuoco.

Riassumendo, avviare simulazioni sul modello digitale e digitalizzare il processo permette di superare il tradizionale metodo euristico che, per trovare la soluzione ottimale, procede per tentativi ed errori. Inserire la componente di prototipazione digitale in ambito edile permette di risparmiare tempo e risorse nel momento in cui si fanno test e prove in scala reale.

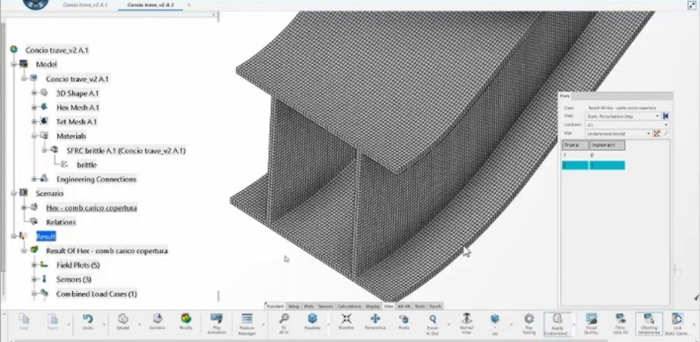

IMMAGINE 4: Mesh dell'elemento strutturale

IMMAGINE 5: Risultati delle analisi meccaniche

Ambienti di test digitali: più completi e ricchi di dati

Identificare i parametri che governano la parte meccanica del processo di stampa e che dipendono dal materiale che deve essere ottimizzato per essere stampato è un aspetto fondamentale del progetto di riqualificazione. Grazie agli applicativi presenti nella 3DEXPERIENCE Platform di Dassault Systèmes i responsabili del progetto riescono a calibrare i legami costitutivi del materiale scelto per simularne il comportamento meccanico e termico, tenendo conto di tutti i requisiti tra cui, banalmente, restare in posizione allo stato fresco, ovvero non appena stampato.

Risolvere lo studio in un ambiente sperimentale virtuale sta rappresentando un grosso asset sia in fase di progettazione che di produzione. Operando direttamente su modello CAD attraverso un processo di ottimizzazione iterativo, IDeCOM ha così modo di studiare in maniera dettagliata il materiale e, di conseguenza, la tecnologia stessa di produzione in maniera non solo più efficiente, ma anche più rapida e sostenibile.

Digital Twin

Un " digital twin" (gemello digitale) è una rappresentazione virtuale e dinamica di un oggetto, processo o sistema del mondo reale. Questa...