Applicazioni e prestazioni degli adesivi per uso strutturale

Applicazioni e prestazioni degli adesivi per uso strutturale

L’utilizzo degli adesivi ha origini remote, fin dall’era degli antichi Egizi, che li impiegavano in modo tanto abituale da averne lasciato tracce fino a noi. Il loro ruolo e la loro formulazione si sono estesi nel tempo, ispirando nuove tecniche costruttive e opere pirandelliane, e recentemente sono state pubblicate norme relative alla loro marcatura per gli impieghi in ambito edilizio.

Parliamo, nel dettaglio, di vere e proprie resine strutturali, in grado di resistere ad ingenti sforzi meccanici nei campi più svariati ed impegnativi; basti pensare alle nuove costruzioni costituite da strutture in legno lamellare, o per il consolidamento e il ripristino. Esse vengono anche impiegate per le riabilitazioni strutturali e per il risanamento, fino al recupero di complessi elementi di sostegno; per sostituire i metodi tradizionali di giunzione, con sistemi innovativi che permettano una continuità della distribuzione dei carichi e delle sollecitazioni all’interno delle strutture. Tali adesivi trovano impiego anche nell’incollaggio di elementi di connessione tra strutture, supporti e materiali di diversa natura, dal metallo al legno, dal laminato alle fibre di carbonio ed a materiali compositi in genere. Essi sono conosciuti grazie alle eccellenti qualità e caratteristiche fisico-chimiche tipiche dei prodotti (mono o bi componenti) a base epossidica, poliuretanica e/o acrilica di tipo termoindurente. Tra le principali caratteristiche si evidenziano l’ottima adesività e bagnabilità delle superfici che vengono in loro contatto, una buona reattività e versatilità, la facilità di erogazione (se di tipo iniettabile), la cui polimerizzazione avviene in tempi compatibili con le modalità di applicazione, portando a raggiungere notevoli resistenze finali a compressione, a taglio e a trazione diretta.

I vantaggi rispetto ai metodi di sigillatura tradizionali sono molteplici: in questo modo vengono evitate, dove possibile, per esempio la chiodatura e la saldatura, permettendo di unire più componenti tra loro e di diversa natura; tali adesivi sono semplici da utilizzare, poiché si eliminano le procedure di montaggio di collegamenti meccanici permettendo così una diminuzione dei pesi; sono inoltre buoni sigillanti ed isolanti, resistono bene a fatica e forniscono buone proprietà di smorzamento delle vibrazioni; in ultima analisi, hanno relativamente un basso costo.

Sono numerose le attività di ricerca inerenti allo sviluppo di questi adesivi, poiché occorre un accurato e preciso studio, dalla formulazione stessa alle prove di verifica e di certificazione di prodotto. Da non dimenticare, la sperimentazione si è rivolta per gli adesivi strutturali anche in campo aeronautico, automobilistico ed elettronico. La gamma sul mercato è molto ampia e in rapida crescita vista la palese richiesta: la verifica di tutti i requisiti, tra cui la resistenza allo scorrimento per taglio inclinato e allo strappo, è fondamentale per l’inserimento sul mercato italiano ed europeo di prodotti di tale appartenenza, sempre più conosciuti e diffusi come soluzione ed innovazione nel settore edilizio.

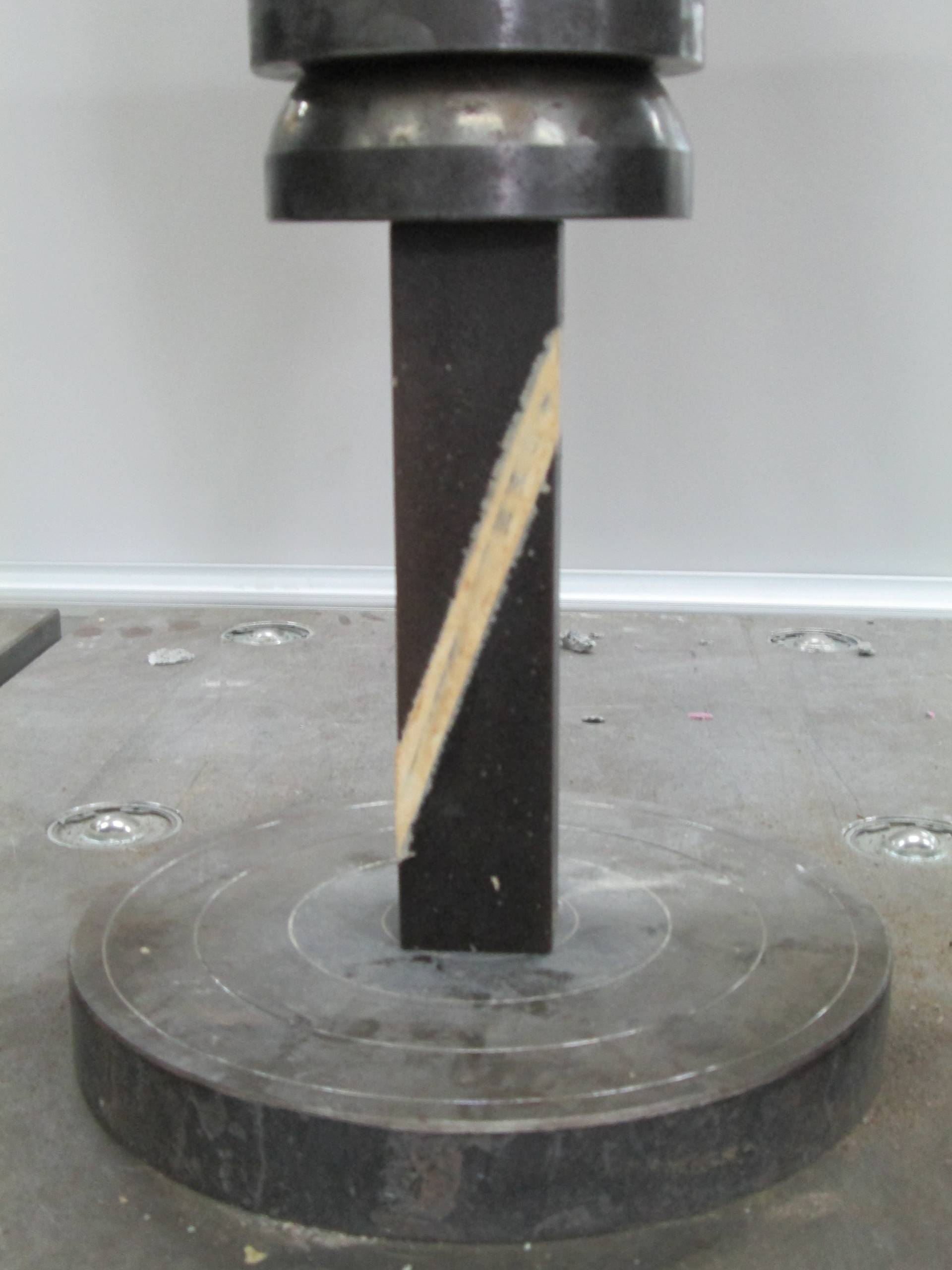

Nasce dunque l’esigenza di verificare con metodi prescritti da normativa le prestazioni di questi prodotti polimerici: nello specifico ci si riferisce ad applicazioni per il rinforzo di strutture in calcestruzzo, rifacendosi alla norma UNI EN 12188: “la determinazione dell’aderenza acciaio su acciaio per la caratterizzazione degli agenti strutturali”. In particolare, la prova consiste nel verificare la capacità e la resistenza al taglio inclinato degli adesivi impiegando dei mezzi prismi di acciaio, opportunamente sabbiati, con piani inclinati a diverse angolature incollati tra loro. La preparazione delle superfici di tali cunei è molto importante, in quanto tramite la sabbiatura si produce una rugosità superficiale, specialmente nella sezione inclinata, in grado di garantire la rottura dell’adesivo nel piano di adesione. Questo procedimento di preparazione, regolato da norma, si applica per una situazione di prova chiaramente “ideale”, realizzata in laboratorio, poiché nell’uso abituale, invece, le superfici non sempre godono di rugosità così accentuate, e tantomeno è possibile agire sulle condizioni ambientali, o garantire un’efficace rimozione della polvere dopo la sabbiatura. Le condizioni di applicazione in cantiere presentano quindi uno scostamento da quanto riportato nella norma, tuttavia la UNI EN 12188 permette di ottenere risultati soddisfacenti e riscontrabili nella realtà, oltre a garantire un’elevata ripetibilità del metodo.

Nella Figura 1 è rappresentato un sistema di bloccaggio dei cunei per effettuare la procedura di incollaggio acciaio su acciaio, ma possono essere utilizzate soluzioni alternative in quanto la norma non fissa modalità specifiche. Appositi stampi, che consentano di alloggiare i semiprismi in senso longitudinale, risultano particolarmente efficaci per mantenerli nella corretta posizione durante le fasi di assemblaggio. Con lo stampo è possibile confinare i cunei in modo da poter colare l’agente legante verificando che non si creino bolle d’aria al suo interno, e controllarne lo spessore di applicazione desiderato o richiesto dal fabbricante, normalmente compreso tra uno e due millimetri. Se l’incollaggio non garantisce la perfetta rettilineità del prisma, è possibile che si generino delle distribuzioni di forze non omogenee in sede di prova, a cui può conseguire una diminuzione ed un’errata valutazione della prestazione.

Per mezzo di una prova di compressione monoassiale, applicando una determinata velocità di carico, si valuta e si registra lo sforzo fino al cedimento con conseguente rottura dell’adesivo sulla sezione obliqua dei prismi. Gli sforzi agenti sono costituiti da uno sforzo normale σ e da uno sforzo di scorrimento τ, in cui è essenziale conoscere l’angolo tra la sezione retta e la sezione obliqua del prisma, per determinare le relazioni tra di essi. La prova viene infatti svolta con tre differenti inclinazioni dei cunei in acciaio (rispettivamente di 50 – 60 – 70 gradi), per valutarne la resistenza allo scorrimento in differenti situazioni più o meno critiche.

Come rappresentato in Figura 2, la prova di strappo su una pastiglia di resina dello uno spessore desiderato o indicato dal fabbricante. Il test viene effettuato tramite l’incollaggio di due piastre cilindriche in acciaio, la cui superficie viene sabbiata. Applicando una forza di trazione diretta si valuta la capacità di resistenza all’adesione (Pull-off test), fino al raggiungimento della rottura dell’agente legante. Per aumentare la resistenza soprattutto per quanto concerne lo scorrimento, molti produttori e strutturisti ricorrono all’impiego di rinforzi in materiali compositi, in aderenza alla superficie esterna da rinforzare, o addirittura utilizzando ulteriori substrati su cui impiegare strisce di elementi distintivi di rinforzo, come ad esempio le fibre. Per questi casi, le prove secondo la norma UNI EN 12188, si complicano leggermente poiché, per testare l’efficacia degli agenti adesivi, occorre esaminare anche i materiali compositi in essi compresi.

Lo svolgimento di tali metodi di prova presso un laboratorio ufficiale autorizzato permette di verificare e di garantire, attraverso un processo oggettivo riproducibile e ripetibile in ambiente a temperatura e umidità controllate, le prestazioni finali e le proprietà meccaniche di queste resine polimeriche, a tutela e garanzia di coloro che si affidano a questa tipologia costruttiva innovativa, come strutturisti, imprese e clienti finali, in diversi ambiti operativi.

Figura 1. Particolare della prove di taglio inclinato - Figura 2. Particolare della prova di strappo