Pavimenti RESILIENTI – parte 2 : la GOMMA e il LINOLEUM

LA FLESSIBILITA’ DELLA GOMMA

La gomma naturale o caucciù è un idrocarburo polimerico (isoprene) che si ottiene dal lattice di alcune piante tra cui importante è l’Hevea Brasiliensis chiamata dagli indigeni amazzonici kauciuk. da cui il nome. Conosciuta per secoli in America meridionale arriva in Europa a metà del Settecento e viene utilizzata soprattutto come impermeabilizzante e per suole finché il processo della vulcanizzazione, scoperto da Goodyear nel 1839, apre alla gomma infinite possibilità d’impiego. Dopo il 1930 si ottengono gomme sintetiche (comunemente del tipo SBR - che oggi costituiscono praticamente il 100% delle gomme per pavimentazione in commercio – anche perché la gomma naturale si è rivelata molto poco stabile) prevalentemente partendo da trasformazioni dell’acetilene. Costituite da butadiene cui vengono però aggiunti altri polimeri quali Io stirene o l’acrilonitrile, si ottiene così un copolimero ovvero una macro molecola composta da polimeri diversi che possono essere miscelati per ottenere prestazioni diverse.

Dopo il 1930 si ottengono gomme sintetiche (comunemente del tipo SBR - che oggi costituiscono praticamente il 100% delle gomme per pavimentazione in commercio – anche perché la gomma naturale si è rivelata molto poco stabile) prevalentemente partendo da trasformazioni dell’acetilene. Costituite da butadiene cui vengono però aggiunti altri polimeri quali Io stirene o l’acrilonitrile, si ottiene così un copolimero ovvero una macro molecola composta da polimeri diversi che possono essere miscelati per ottenere prestazioni diverse.

La gomma sintetica non è quindi tutta uguale, in effetti ogni gomma è un composto, una mescola, di vari polimeri tra cui predomina il butadiene, scelti per esaltare certe specifiche prestazioni quali la resistenza all’abrasione, l’elasticità, la resilienza, la resistenza alla luce o agli oli eccetera. La gomma sintetica è un elastomero ovvero una sostanza macromolecolare capace di poter subire, senza rompersi, un allungamento pari a più volte la sua lunghezza iniziale (come elastomero puro non addizionato di cariche inerti), e di recuperare rapidamente, cessata la forza che ha causato l’allungamento, all’incirca la sua dimensione originale.

Questa proprietà non dipende dall’impiego di plastificanti ma dal processo di vulcanizzazione (o reticolazione) che avviene mediante lavorazione a caldo della mescola in cui è stata aggiunta una parte di zolfo (o di ossidi metallici).

È solo dopo la vulcanizzazione che la gomma diviene un elastomero e assume quindi il suo stato definitivo. I molteplici composti che costituiscono la mescola vengono combinati in un mescolatore, detto Bambury, dove ai copolimeri vengono addizionati i coloranti, le cariche inerti, gli antinvecchianti, la cariche rinforzanti, i vulcanizzanti, eccetera. Il composto primario così ottenuto, detto crudo perché ancora non vulcanizzato, quindi plastico, viene poi lavorato, nel caso dei polimeri, utilizzando tre procedimenti fondamentali.

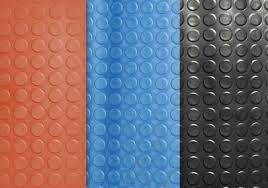

La calandratura consiste nel far passare il crudo tra cilindri a pressione, riscaldati, che conferiscono al materiale vulcanizzato l’aspetto di un telo continuo di larghezza fissa e lunghezza indefinita. Tradizionalmente la gomma calandrata era formata da due strati di crudo precalandrati a freddo aventi caratteristiche fisiche e d’aspetto differenti. In particolare lo strato di supporto è in genere più ricco di cariche inerti per conferire maggior stabilità e migliore attacco per l’adesivo. Mentre lo strato di superficie è più ricco di polimeri per una maggiore resilienza e si diversifica per aspetto, potendo essere tinta unita o marmorizzato o decorato mediante inclusione per dispersione di granuli colorati di varia dimensione all’interno dello strato stesso. Infine lo strato superiore può ricevere, qualora uno dei due cilindri di Calandra sia goffrato, un disegno a rilievo, quale il famoso bollo, di dimensioni variabili, oppure righe ecc. Recentemente è possibile immettere nella mescola a crudo dei granuli colorati di varia dimensione ottenendo così un calandrato monostrato a disegno passante, ove cioè i granuli sono disposti sull’intero spessore del pavimento.

Lo stampo discontinuo a pressione avviene invece inserendo il crudo, tinta unita o arricchito con granuli colorati, all’interno di uno stampo costituito da due matrici di acciaio riscaldate ad alta pressione ove il crudo è costretto ad assumere il rilievo delle matrici ed è contemporaneamente vulcanizzato; in questo caso si ottengono lastre di dimensione definita.

Il vantaggio dello stampo a pressione consiste nell‘ottenere prodotti prestazionalmente superiori, a parità di mescola, grazie alla modalità di vulcanizzazione ed alla conseguente possibilità di realizzare gomme più resistenti all’abrasione.

Inoltre lo stampo permette di realizzare rilievi superficiali più precisi e più specifici come ad esempio il rovescio a coda di rondine delle piastre per attacco cemento.

Lo stampo ad iniezione infine costituisce una soluzione tecnologica poco diffusa ma interessante perché in grado di produrre gomme a rilievo in mescole speciali a bassissima porosità. particolarmente adatte per abbinare alta resistenza all’usura e resistenza agli oli minerali e benzine che di solito danneggiano le gomme nor mali. Nonostante ciò che si è detto non è possibile stabilire una graduatoria tra le tecnologie di lavorazione, in primo luogo perché le mescole possibili sono diverse per ciascuna metodologia ed in secondo luogo perché talune soluzioni tecniche o estetiche sono meglio risolte dall’una o dall’altra tecnologia.

Nonostante ciò che si è detto non è possibile stabilire una graduatoria tra le tecnologie di lavorazione, in primo luogo perché le mescole possibili sono diverse per ciascuna metodologia ed in secondo luogo perché talune soluzioni tecniche o estetiche sono meglio risolte dall’una o dall’altra tecnologia.

Sicuramente in tempi recenti le pavimentazioni in gomma hanno ritrovato particolare slancio grazie ad alcuni importanti fattori come il rinnovamento estetico, la sigillabilità a caldo dei giunti, la naturale proprietà antiscivolo, la più elevata riduzione del rumore da calpestio, la resistenza alla bruciatura di sigaretta.

Riguardo al rinnovamento estetico si può dire che le gomme attuali, sia lisce che a rilievo, presentano una gamma molto ricca di marmorizzazioni e soprattutto granulazioni con inserti di varia misura e colore che hanno il pregio della non direzionalità.

Infine è utile ricordare che la gomma offre anche numerose soluzioni per le scale, dove alle classiche tecnologie di calandratura (gradini in teli) e compressione (gradini in pezzo a spigolo vivo, gradini bicolori) si aggiungono le tecniche di estrusione per zoccolini. battiscopa e paragradini.

La gomma è infine l’unico pavimento resiliente che si può utilizzare tranquillamente in esterno, subendo da luce e intemperie un’usura molto contenuta, anche se il solo colore impiegabile è il nero che pur essendo considerato la variante povera della gomma è invece il colore che, grazie alla presenza di nerofumo (o nero di carbonio), offre, a parità di mescola, le migliori prestazioni in termini di resistenza alla luce ed all’abrasione. Non è un caso infatti che tutti i pneumatici siano invariabilmente neri.

Il LINOLEUM

Il linoleum e la gomma sono, nel l’ordine, i progenitori dei pavimenti resilienti. Il linoleum, in particolare, è il sostituto economico e dalla facile manutenzione, dei pavimenti tessili da sempre tradizionali nelle abitazioni del Centro-Nord Europa e in Gran Bretagna specialmente. Il linoleum fu inventato nel 1867 da Federico Walton quale applicazione industriale di un processo che egli aveva scoperto precedentemente, ovvero la resinificazione dell’olio di lino. Walton osservò che l’olio di lino lasciato all’aria per un lungo periodo aveva la proprietà di solidificare progressivamente. Si trasformava cioè dallo stato liquido ad uno stato resinoso semisolido. Il processo di resinificazione avviene principalmente grazie all’ossidazione di due compo nenti dell’olio di lino assai simili tra loro, l’acido linolico e l’acido linoleico, i quali costituiscono con l’associazione dell’ossigeno una molecola molto grande, assai simile a quelle prodotte nei processi di polimerizzazione degli idrocarburi.

Il linoleum fu inventato nel 1867 da Federico Walton quale applicazione industriale di un processo che egli aveva scoperto precedentemente, ovvero la resinificazione dell’olio di lino. Walton osservò che l’olio di lino lasciato all’aria per un lungo periodo aveva la proprietà di solidificare progressivamente. Si trasformava cioè dallo stato liquido ad uno stato resinoso semisolido. Il processo di resinificazione avviene principalmente grazie all’ossidazione di due compo nenti dell’olio di lino assai simili tra loro, l’acido linolico e l’acido linoleico, i quali costituiscono con l’associazione dell’ossigeno una molecola molto grande, assai simile a quelle prodotte nei processi di polimerizzazione degli idrocarburi.

Questo stadio resinoso dell’olio di lino veniva indotto in origine in modo assai lento attraverso l’ossidazione spontanea dell’estratto dai semi di lino cosparso su grandi teli di juta tessuta in modo da aumentare la superficie e quindi la quantità esposta all’aria.

Oggi questo processo è stato ridotto a poche ore in camere speciali a pressione dove l’ossidazione è forzata.

Questo composto, assai simile per aspetto e consistenza ad una resina gommosa e ambrata, veniva poi mescolato con una serie di componenti naturali, in par ticolare la colofonia, una resina di cedro così detta perché originaria della città di Colofone, farina di legno e di sughero finemente tritate e gesso.

Infine questo composto, chiamato Bambury Mix (dal nome del mescolatore) veniva addizionato di pigmenti colorati per ottenere l’effetto cromatico del linoleum richiesto. A questo punto il linoleum non ha consistenza propria, assomiglia un poco alla plastilina con cui giocano i bambini e per diventare un pavimento deve essere completamente solidificato e dotato di un supporto capace di conferire resistenza meccanica e stabilità dimensionale

Si procede quindi alla lavorazione dell’impasto colorato in lamine continue che vengono ottenute per calandratura a caldo e, sempre per calandratura a caldo, vengono accoppiate con un telo continuo di rafia di juta naturale tessuta.

Originalmente è monocolore, successivamente per offrire una gamma più vasta ed un prodotto di più facile manutenzione si colorano in modo diverso piccole parti del mix, le si frantuma in piccoli frammenti che vengono miscelati e dispersi in mo do discontinuo in modo da ottenere un composto non omogeneo dal punto di vista coloristico.

Lo stiro che l’impasto subisce a seguito della calandratura produce effetti di striatura direzionale più o meno accentuati e più o meno ampi. Nasce così il primo sistema di marmorizzazione che si perfeziona successivamente attraverso la creazione di una fase discontinua nel processo di calandratura. Il telo striato che esce dalla prima calandratura viene tagliato in pezzature regolari e tali pezzi (orientativamente dei quadrati aventi lato pari all’altezza del telo) ruotati di 90 gradi sono sovrapposti in una sorta di “sfoglia” dove i singoli pezzi sono sfalsati di una distanza costante che determina l’ampiezza della marmorizzazione. In tal modo il faldone dei pezzi sfalsati che si presenta alla seconda calandra ha una striatura ortogonale alla direzione di calandratura, così che la variegatura risultante, pur rimanendo essenzialmente direzionale. offre un disegno a sviluppo bidimensionale chiamato appunto marmorizzazione. Un terzo passaggio di calandra accoppia il linoleum marmorizzato alla juta.

Bisogna osservare che due dei tre produttori di linoleum pre-accoppiano la juta con un sottofondo di linoleum tinta unita coordinato con il colore di superficie mentre il terzo accoppia direttamente il marmorizzato sulla juta: si hanno così linoleum a due strati e linoleum monostrato passante.

A questo punto, però. il linoleum non è ancora pronto. benché calandrato sulla juta, la sua consistenza è ancora pastosa e la resistenza meccanica pressoché nulla. Dovrà essere stagionato per un periodo da 20 a 30 giorni (a seconda dello spessore) in forni o stufe (stoves) alla temperatura costante di circa 80° con ventilazione forzata. In questi forni il lino leum deve essere disposto a “fisar monica” in modo da offrire tutta la superficie all’aria per permettere il completamento del fenomeno di ossidazione e quindi la resinificazione ottimale. Questo posizionamento condiziona la lunghezza dei teli in quanto. benché il rotolo di produzione sia lungo dai 4 ai 6 mila metri, ogni curva superiore della fisarmonica, dove il linoleum appoggia su un cilindro metallico, deve essere tagliato alla fine del processo, in quanto non è possibile ricondurla in piano. Pertanto la lunghezza dei teli sarà, al massimo, doppia dell’altezza utile dei forni (da 14 a 16 metri normalmente).

Questo posizionamento condiziona la lunghezza dei teli in quanto. benché il rotolo di produzione sia lungo dai 4 ai 6 mila metri, ogni curva superiore della fisarmonica, dove il linoleum appoggia su un cilindro metallico, deve essere tagliato alla fine del processo, in quanto non è possibile ricondurla in piano. Pertanto la lunghezza dei teli sarà, al massimo, doppia dell’altezza utile dei forni (da 14 a 16 metri normalmente).

Il linoleum alla fine del suo lunghissimo processo produttivo, in media da 30 a 40 giorni, è pronto per essere usato ed oggi viene usualmente consegnato con un “finish” superficiale che lo protegge durante la fase di posa e facilita la manutenzione iniziale. Talvolta il Iinoleum presenta sulla superficie uno strato giallastro molto sottile, detto appunto “yellow film”. che è un sottoprodotto difficilmente controllabile del processo di ossidazione; questo strato altera il colore apparente del prodotto facendo virare le tinte verso il giallo (l’azzurro sembrerà verdognolo). ma fortunatamente si disperde con la luce sia naturale che artificiale in un tempo variabile da poche ore alle due, tre settimane in ragione dell’intensità dell’illuminazione.

Anche il linoleum, a parte il fenomeno dello “yellow film” che non sempre si verifica e con intensità a volte diverse, si decolora (bleaching) quando esposto alla luce, a causa della sua composizione naturale. Il colore autentico del linoleum, che rimarrà poi pressoché invariato per decenni, è quindi quello che il materiale assume dopo alcuni giorni di esposizione alla luce, che usualmente è un colore leggermente più chiaro e più freddo di quello che si presenta all’apertura del rotolo. (tale fenomeno è previsto e descritto nella EN 548, relativa appunto al Linoleum)

Il linoleum, cioè, si comporta. a causa dei suoi componenti naturali, un poco come il legno seppure al contrario (il legno scurisce) ed in modo meno marcato. Un elemento interessante del linoleum che ancora lo assimila in certa misura al legno, è che il processo di ossidazione-resinificazione continua anche dopo la posa producendo due effetti distinti: in primo luogo la reticolazione del materiale continua in modo tale che questo diviene sempre più compatto e sempre meno poroso al punto da sembrare, dopo decenni, quasi vetrificato: quindi la resistenza del linoleum si accentua col tempo (sia la gomma che il linoleum sono molto meno resistenti appena posati per poi raggiungere il livello di resistenza proprio dopo alcuni mesi di esposizione – il rotolo chiuso non comporta lo sviluppo del fenomeno perché è indispensabile l’esposizione all’aria ed alla luce). In secondo luogo l’ossidazione residua porta in superficie alcuni sottoprodotti chimici che agiscono come batteriostatici, limitando drasticamente la possibile formazione di colonie batteriche in aree a rischio.

Il linoleum è un prodotto stabile dimensionalmente quando posato, ma se tagliato in piastre deve essere incollato subito dopo per evitare variazioni dimensionali riconducibili alla “memoria” ed allo stiramento di calandratura. In alternativa esistono sistemi di accoppiatura con rafie sintetiche che permettono di ottenere quadrotte stabilizzate.

Infine il linoleum, non essendo termoplastico, non risente della bruciatura di sigaretta che può al massimo lasciare una macchia, di nicotina o catrame, facilmente asportabile.

Dott. Roberto Meinardi

Dott. Roberto Meinardi

Direttore Divisione Contract

r.meinardi@liuni.com

www.liuni.com