Il Legno Lamellare Fibro-Rinforzato

IL PROCESSO PRODUTTIVO

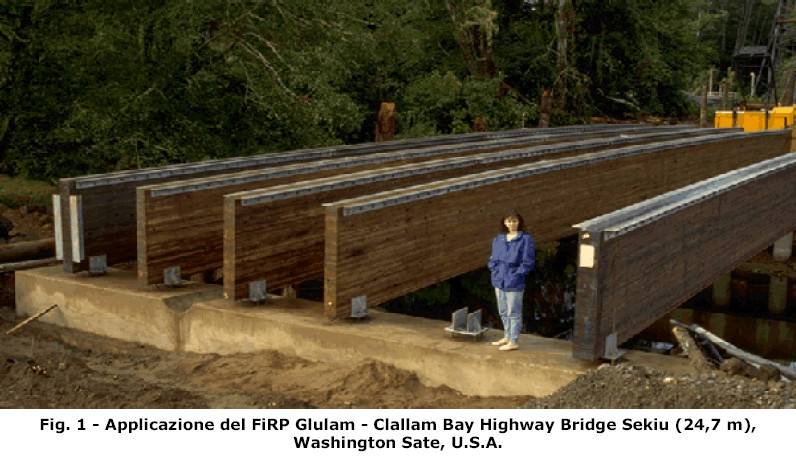

Tra i materiali da costruzioni innovativi il legno lamellare fibro-rinforzato giuoca un ruolo di grande importanza. Questo nuovo prodotto, e la tecnologia ad esso connessa, non sono ancora molto conosciute in Europa, ma negli Stati Uniti sono oggetto di sperimentazioni da parecchi anni. Già nel 1995 Daniel Tingley brevettò il FiRP (Fiber Reinforced Plastic), cioe' il materiale di rinforzo usato per creare il FiRP glulam, ossia il legno lamellare rinforzato (Fig.1). Oggigiorno sono presenti negli USA piu' aziende qualificate nella produzione di questo materiale (Duco Lam, Structurlam..) e il progettista, che voglia farne uso, puo' fare riferimento alle linee guida raccolte nell'Evaluation Report 5100, approvato dall'International Conference of Building Officials Evaluation Service (ICBO ES ER 5100). Il sistema brevettato può essere utilizzato sia per rinforzare gli elementi di tipo "trave" che i pannelli. In questo articolo sarà presa in considerazione solo la prima delle due tecnologie costruttive. Il materiale è costituito da lamelle di legno fra loro incollate (usando la stessa tecnica di produzione già nota per il legno lamellare) fra le quali vengono inserite una o più strisce di materiale plastico di rinforzo. Questi inserti, disponibili in forma di rotoli, possono avere larghezza e lunghezza variabile, e la scelta delle loro dimensioni è il risultato di considerazioni di calcolo.

Il sistema brevettato può essere utilizzato sia per rinforzare gli elementi di tipo "trave" che i pannelli. In questo articolo sarà presa in considerazione solo la prima delle due tecnologie costruttive. Il materiale è costituito da lamelle di legno fra loro incollate (usando la stessa tecnica di produzione già nota per il legno lamellare) fra le quali vengono inserite una o più strisce di materiale plastico di rinforzo. Questi inserti, disponibili in forma di rotoli, possono avere larghezza e lunghezza variabile, e la scelta delle loro dimensioni è il risultato di considerazioni di calcolo.

Le lamine di rinforzo sono costituite da fibre, ad alto modulo di elasticità, contenute in una matrice polimerica. Le fibre possono essere di carbonio, aramide o di vetro. Si stanno anche sviluppando ricerche mirate a verificare la possibilità di usare fibre in polietilene, la vorando così in accordo con gli attuali progetti di sviluppo sostenibile, basati sul riciclo di altri prodotti o scarti provenienti da altre lavorazioni. Le fibre inserite nell'impasto polimerico sono in quantità variabili fra il 60/85 % in volume. A seconda del tipo di fibra e della quantità di questa, si possono ottenere diverse prestazioni meccaniche del rinforzo. Anche la matrice polimerica può essere costituita da diversi materiali, in particolare si usano resina epossidica, poliestere o resina termoplastica. Le migliori prestazioni meccaniche globali del rinforzo, e quindi in seguito del legno rinforzato, si ottengono usando fibre di carbonio e di aramide distribuite nella matrice costituita da resina epossidica.

Gli elementi di rinforzo vengono prodotti per pultrusione* e, come già accennato, possono presentare caratteristiche meccaniche anche molto diverse fra loro. Dopo la pultrusione i pannelli vengono trattati in modo da rendere più scabra la loro superficie e quindi migliorare l'efficacia dell'incollaggio. L'elemento così ottenuto ha uno spessore di pochi millimetri e viene incollato alle lamelle di legno con lo stesso procedimento di incollaggio usato per unire le lamine di legno fra loro per formare il legno lamellare.

PRESTAZIONI MECCANICHE

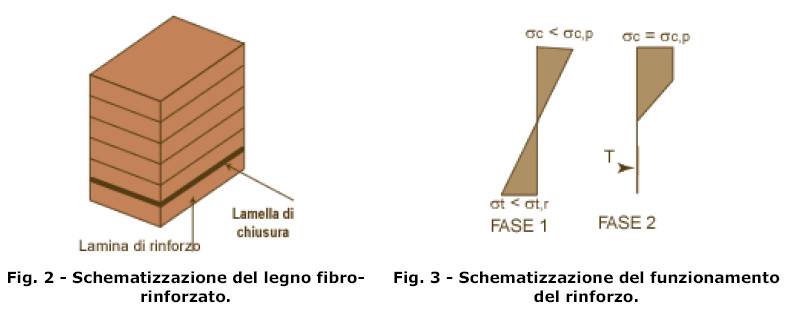

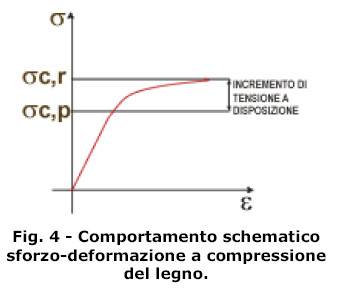

Il legno fibro-rinforzato risulta essere molto più resistente del corrispondente legno lamellare e moderatamente più rigido di questo. Le lamine di rinforzo vengono solitamente sistemate in prossimità del lembo teso della sezione, anche se non si possono escludere a priori posizioni diverse per i rinforzi, e solitamente vengono ricoperte da una lamella di legno di chiusura (Fig. 2). Il posizionamento in zona tesa delle lamine compensa un intrinseca debolezza del legno nei riguardi della trazione. Infatti la legge costitutiva che caratterizza il materiale ha un diverso andamento a compressione e trazione: precisamente, il materiale ha un comportamento elasto-plastico se sollecitato a compressione ed invece un comportamento elastico con rottura fragile quando sottoposto a trazione.  Inserendo questi elementi di rinforzo in zona tesa si riesce ad aumentare notevolmente la resistenza delle travi, in quanto gli elementi di rinforzo diventano efficaci quando viene superato il limite di linearità elastica a compressione (Fig. 3, fase 1). Da questo momento in poi il legno compresso comincia a plasticizzarsi (Fig. 3, fase 2), le deformazioni aumentano e l'asse neutro si sposta verso il lembo teso, provocando cosi' l'aumento delle tensioni di trazione. Se non agisse il rinforzo, superato il limite massimo a trazione del legno potrebbe innescarsi la rottura fragile; con il rinforzo si riesce, invece, a sfruttare la riserva plastica a compressione del materiale. Cioè il dimensionamento viene eseguito facendo riferimento alla resistenza a compressione, senza considerare la debolezza a trazione del legno. Seguendo questo criterio progettuale si riesce a sfruttare maggiormente il materiale, soprattutto se si usano quelle specie in cui la tensione di plasticizzazione è parecchio inferiore a quella di rottura (Fig. 4).

Inserendo questi elementi di rinforzo in zona tesa si riesce ad aumentare notevolmente la resistenza delle travi, in quanto gli elementi di rinforzo diventano efficaci quando viene superato il limite di linearità elastica a compressione (Fig. 3, fase 1). Da questo momento in poi il legno compresso comincia a plasticizzarsi (Fig. 3, fase 2), le deformazioni aumentano e l'asse neutro si sposta verso il lembo teso, provocando cosi' l'aumento delle tensioni di trazione. Se non agisse il rinforzo, superato il limite massimo a trazione del legno potrebbe innescarsi la rottura fragile; con il rinforzo si riesce, invece, a sfruttare la riserva plastica a compressione del materiale. Cioè il dimensionamento viene eseguito facendo riferimento alla resistenza a compressione, senza considerare la debolezza a trazione del legno. Seguendo questo criterio progettuale si riesce a sfruttare maggiormente il materiale, soprattutto se si usano quelle specie in cui la tensione di plasticizzazione è parecchio inferiore a quella di rottura (Fig. 4).  Infatti, usando la tensione di passaggio dal regime elastico a quello plastico, come valore massimo accettabile per il dimensionamento strutturale, gli elementi avranno dimensioni notevolmente superiori ai corrispondenti elementi fibro-rinforzati. Il legname europeo è frequentemente caratterizzato da un evidente differenza fra la tensione di plasticizzazione e quella di rottura, questo spinge a pensare che in Europa lo sviluppo di questo materiale sarà ancora più importante che nel Nord America, dove le specie a disposizione hanno migliori caratteristiche meccaniche di partenza.

Infatti, usando la tensione di passaggio dal regime elastico a quello plastico, come valore massimo accettabile per il dimensionamento strutturale, gli elementi avranno dimensioni notevolmente superiori ai corrispondenti elementi fibro-rinforzati. Il legname europeo è frequentemente caratterizzato da un evidente differenza fra la tensione di plasticizzazione e quella di rottura, questo spinge a pensare che in Europa lo sviluppo di questo materiale sarà ancora più importante che nel Nord America, dove le specie a disposizione hanno migliori caratteristiche meccaniche di partenza.

Si è detto che la disposizione e la tipologia di questi inserti scaturisce dalle esigenze di calcolo. Il dimensionamento degli elementi lignei rinforzati può essere condotto, in fase preliminare, considerando resistente a trazione solo la lamina di rinforzo (Fig. 3, fase 2) e trascurando il contributo del legno teso in prossimità di questa. Verifiche piu' accurate possono essere successivamente svolte seguendo le linee guida sopra menzionate ed eventualmente, se la complessita' del progetto lo richiede, usando programmi di calcolo adeguati.

Il nuovo materiale così ottenuto è un naturale sviluppo del legno lamellare, capace però di potenziarne ulteriormente le caratteristiche. In particolare, in comune con il legno lamellare, e a differenza di quello massiccio, l'utilizzo delle lamelle permette di ridurre al minimo il numero dei difetti presenti nell'elemento, spesso fonte di innesco di rotture fragili e percorsi preferenziali di accesso per gli agenti degradanti biologici. Il materiale così ottenuto è quindi più durabile rispetto al corrispondente legno massiccio nei confronti degli attacchi biologici. Inoltre il legno "rinforzato" presenta meno variabilità in termini di resistenza e rigidezza fra i vari elementi costituenti la stessa struttura, facilitandone quindi i dimensionamenti e le verifiche.

Gli elementi rinforzati possono essere curvati seguendo la stessa metodologie in uso per il legno lamellare. Questa attitudine del materiale può essere molto utile al progettista, infatti, nel caso in cui le deformazioni delle strutture siano eccessive, queste possono essere in parte, o totalmente, compensate dando una contro-monta agli elementi. In generale, la possibilità di curvare gli elementi fa si che si possa usare questo materiale anche quando le strutture da realizzare abbiano forme complesse, è cioè in grado di seguire le scelte architettoniche senza doverle limitare.

Il legno rinforzato risulta particolarmente indicato nel caso si vogliano realizzare strutture in grado di superare luci importanti pur non trascurando leggerezza e carattere estetico del sistema. Per altro, visto il limitato incremento del costo di produzione del materiale, abbondantemente compensato nelle fasi successive di realizzazione dell'opera, il progettista potrebbe essere invitato a proporre il suo uso anche quando le opere non debbano rispondere ad esigenze statiche particolarmente impegnative, ma sia comunque necessario limitare i pesi degli elementi.

IL COSTO DEL MATERIALE

I costi di produzione di questo materiale si differenziano poco da quelli del legno lamellare. In particolare, il costo aggiuntivo del legno fibro-rinforzato, variabile fra il 5-7% del costo totale, si riferisce esclusivamente al prezzo del rinforzo, in quanto la tecnologia di produzione dell'elemento rimane invariata, sia in termini di incollaggio che di stagionatura.

Se si confrontano due elementi della stessa luce, sottoposti alle stesse condizioni di carico, si verifica che usando il legno rinforzato si può ridurre la sezione fino al 40% rispetto alla medesima in legno lamellare. Questo risparmio di materiale si traduce in una serie di vantaggi economici, diretti ed indiretti. Fra i primi ci sono il minor costo di trasporto e di montaggio legato al minor peso degli elementi. Fra quelli indiretti si evidenzia, invece, il minor costo degli elementi portanti, quali pilastri e fondazioni. Questi ultimi, infatti, avranno dimensioni più ridotte, in relazione al minor peso delle strutture che devono supportare, e quindi il loro costo risulterà inferiore.

I vantaggi economici sopra elencati e la facilità di produzione degli elementi composti, rendono questo materiale più competitivo rispetto al legno classico o lamellare.

RESISTENZA AL FUOCO E COMPORTAMENTO SISMICO

Questo sistema presenta inoltre, altri due aspetti particolarmente interessanti per le costruzioni: la resistenza al fuoco e il suo comportamento quando sottoposto ad azioni cicliche, come possono essere quelle di natura sismica.

Il legno massiccio, così come quello lamellare, in caso di incendio brucia, creando una "corteccia" superficiale carbonizzata capace di proteggere il nucleo interno dal successivo ulteriore aumento di temperatura. Il legno ha un basso valore di conducibilità termica e quindi, in media dopo qualche centimetro dalla faccia esterna della sezione, la temperatura è già scesa sotto i 200°C.

E' noto, invece, che le resine epossidiche possono rammollire al di sopra di una certa temperatura, detta critica, che varia a seconda della resina usata fra 200 e 400°C. Al superamento di questa temperatura critica, situazione che si verifica normalmente durante un incendio, la matrice polimerica contenente le fibre rammollirebbe, e quindi il materiale composto, legno-rinforzo, perderebbe la sua efficacia. Essendo però il rinforzo protetto da una lamella di legno inferiore (Fig. 2), pur aumentando la temperatura, l'elemento mantiene la sua efficacia e quindi si riescono a conservare i requisiti statici necessari per evitare il collasso strutturale.

Per la verifica al fuoco degli elementi fibro-rinforzati si dovrebbe fare riferimento ad opportuni coefficienti correttivi per i quali si rimanda alla letteratura specifica.

Il secondo, seppur non meno interessante, aspetto caratterizzante questo nuovo materiale è il suo comportamento sismico. La fragilità naturale del legno a trazione impone al progettista di non affidarsi alle resistenze di questo in caso di sollecitazione sismica, ma di localizzare delle zone in cui l'energia legata all'evento possa dissiparsi, cioè i nodi fra gli elementi stessi. Il mancato funzionamento della struttura così ideata, è solitamente dovuto al raggiungimento del limite di rottura fragile del legno, prima che i sistemi dissipativi riescano a diventare attivi. Il legno fibro-rinforzato limita, in caso di evento sismico, il collasso dovuto al raggiungimento della tensione massima di trazione nel legno.

CONCLUSIONI

Tutte le osservazioni appena riportate, e il massiccio sviluppo della produzione e delle applicazioni dei prodotti composti con fibre ad alto modulo elastico, inducono a pensare che questo materiale possa cominciare a diffondersi in maniera più importante sia in Europa che in Italia, non solo a livello di studi teorici ma anche in termini di applicazioni pratiche.

Perchè ciò accada è però necessario che le industrie del settore mostrino la loro disponibilità ad inserire questo prodotto fra quelli più tradizionali, supportati da adeguate analisi teoriche del problema. Questo naturale sviluppo potrà essere ulteriormente aiutato anche dal sempre più crescente interesse per i materiali biologici, e per quelli capaci di sfruttare prodotti di riciclo o scarti di altre lavorazioni.

BIBLIOGRAFIA

• "User Guide for the FiRPR Reinforced Glulam - Design Spreadsheet (Version 2.04)", WOOD COMPOSITES ENGINEERING, 6320 SW Reservoir Avenue, Corvallis, OR 97333 (www.woodcompositesengr.com)

• "FiRPR Glulam Beams", WOOD COMPOSITES ENGINEERING, 6320 SW Reservoir Avenue, Corvallis, OR 97333 (www.woodcompositesengr.com)

uThecnical Bulletin, number 01-02: "Manufacturing tips for FiRPR Reinforced Glulam Beams", WOOD SCIENCE & THECNOLOGY INSTITUTE, Inc. 6300 SW Reservoir Avenue, Corvallis, OR 97333 (www.woodsci.com)

• Ing. G. Bigotti*, Ing. L. Navarra**, "Ultimi sviluppi della tecnologia del legno lamellare armato con pannelli plastici fibro-rinforzati", (* Direttore Commerciale Holzbau Sud S.p.A.-Calitri (AV), ** Ufficio Tecnico Holzbau Sud S.p.A.- Calitri (AV)).

• Martin, Zeno A., Stith, Joe K., Tingley, Dan A., "Commercialization of FRP reinforced glulam beam technology"; Atti del "World Conference on Timber Engineering", Canada 2000

• Martin, Zeno A., Tingley, Dan A., "Fire resistance of FRP reinforced glulam beams",Atti del "World Conference on Timber Engineering", Canada 2000

SI RINGRAZIA: PIERRE A. FAVRE, P.E. - WSTI QUALITY MANAGER

* pultrusione: contrazione del termine inglese pull-extrusion, ossia estrusione sotto tiro.