La scivolosità dei pavimenti di tipo industriale in calcestruzzo o resina

Di seguito si propone una breve nota tecnica indirizzata ai professionisti impegnati nella progettazione e nella verifica della scivolosità dei pavimenti industriali in resina e in calcestruzzo.

Proprietà e caratteristiche antisdrucciolo dei pavimenti in calcestruzzo e resina

Al momento di una nuova costruzione, o della ristrutturazione di un’area industriale ci si deve chiedere quale sia il pavimento più adeguato al fine di soddisfare le proprietà antisdrucciolo richieste per l’area.

Questa nota tecnica è destinata ai professionisti delegati alla progettazione ed alla verifica della scivolosità dei pavimenti industriali in resina e in calcestruzzo. Quindi non tiene conto dei pavimenti in ceramica se non per qualche sintetico e doveroso accenno come ulteriore informazione, laddove richiamati.

I pavimenti in calcestruzzo e resina devono soddisfare numerosi requisiti, tra i quali si sottolinea la caratteristica antisdrucciolo per garantire non solo lo spazio di frenata dei muletti, ma anche prevenire le cadute per scivolosità delle aree pedonabili.

Caratteristica antisdrucciolo che può essere garantita da una superficie resistente all’abrasione, ovvero il cui strato di usura venga realizzato con indurenti di durezza superiore a 7 nella scala di Mohs e ad una ordinaria manutenzione e pulizia.

A seconda della destinazione d’uso, si aggiungono poi altre caratteristiche e sovente si deve trovare un compromesso tra i diversi requisiti, ed in particolare tra superficie antisdrucciolo e superficie facilmente pulibile.

Importante ricordare ancora che per mantenere la superficie antisdrucciolo, sono necessarie la ordinaria manutenzione della superficie e gli aspetti legati alla pulizia.

Resistenza allo scivolamento: norme e metodi di prova

Nel corso degli anni sono stati sviluppati diversi strumenti di misurazione portatili per testare la resistenza allo scivolamento in situ.

Gli strumenti mobili presentano il vantaggio che le misurazioni possono essere effettuate sui pavimenti posati in opera e che le eventuali mutazioni della resistenza allo scivolamento (presenza di sporco o mancanza di manutenzione) possono essere rilevati visivamente in modo facile e semplice.

Ed è proprio la presenza di un numero imprecisato di metodi di prova con valori di riferimento diversi tra loro che crea, talvolta, non poca confusione tra i progettisti, tra le D.LL e financo tra i Consulenti Tecnici d’Ufficio (CTU) durante una diatriba.

Per chiarezza rilasciamo una sintetica informativa sulle norme ed i relativi metodi di prova per valutare la scivolosità di una superficie orizzontale facendo presente che i risultati ottenuti con le diverse metodiche di prova non sono correlabili tra loro.

Questa è la vera difficoltà, ed anche la vera confusione nel dover stabilire la resistenza allo scivolamento di una superficie orizzontale, con la conseguente necessità di saper scegliere il test veramente idoneo alla particolare destinazione d’uso di un pavimento in generale.

D.L. n. 81 del 2008: in altre parole il vecchio D.M 236/1989

Il Decreto Legislativo n. 81 del 2008 che assorbe il precedente Decreto Ministeriale 236 del 1989 - "Prescrizioni tecniche necessarie a garantire l'accessibilità, l'adattabilità e la visitabilità degli edifici privati e di edilizia residenziale pubblica sovvenzionata e agevolata, ai fini del superamento e dell'eliminazione delle barriere architettoniche" - stabilisce che le pavimentazioni devono essere antiscivolo, intendendo cioè pavimentazioni realizzate con materiali il cui coefficiente di attrito, misurato con il metodo B.C.R.A., (British Ceramic Research Association) del “Tortus tribometer test” sia superiore ai seguenti valori:

- > 0,40 per elemento scivolante in cuoio su pavimentazione asciutta;

- > 0,40 per elemento scivolante in gomma dura standard su pavimentazione bagnata

Il metodo di prova BCRA Tortus Test, è praticabile solo per le pavimentazioni ceramiche, non può essere svolto per i pavimenti in calcestruzzo e/o resina.

Il metodo statunitense ASTM C1028-07

È un metodo di prova per determinare il coefficiente di attrito statico di piastrelle di ceramica mediante un dinamometro orizzontale. Ma il metodo ASTM C 1028-07 NON è un test valido (a detta delle stesse istituzioni americane) per misurare il potenziale di scivolamento delle pavimentazioni, perché si possono ottenere valutazioni di “pavimento non scivoloso” quando invece le piastrelle in realtà sono molto scivolose. Questa incertezza sui risultati è stata riconosciuta proprio da diverse istituzioni americane a seguito delle quali il metodo di prova è stato ritirato nel 2014.

Mentre il metodo statunitense ASTM E303 – 93 Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester, cita l’impiego del pendolo inglese.

La DIN 51130 e la DIN 51097

Le norme DIN 51130 (per superfici in piastrelle pedonabili con calzature) e le norme DIN 51097 (per superfici in piastrelle pedonabili a piedi nudi).

Vengono utilizzate per determinare il così detto “angolo di rischio” attraverso un piano inclinato per le due diverse condizioni. Il valore di riferimento è l’angolo di rischio, indicato con la sigla (R) ed un numero che varia da 9 a 13.

Il metodo di prova è praticabile solo per le pavimentazioni ceramiche, non può essere svolto per i pavimenti in calcestruzzo e/o resina realizzati in opera.

Il tribometro di Coulomb è uno strumento portatile per misurare il coefficiente di attrito di pavimentazioni conformi alla norma DIN 51131 ed EN 13893.

Metodo BS 7976-2002 (British Standard)

In Inghilterra si ricorre al «British Portable Tester», un apparecchio portatile a pendolo. Questo misura l'energia cinetica trasformata in energia d'attrito dal pendolo in condizioni di asciutto e bagnato.

AS/NZS 4586:2004 (Australian and New Zeland Standard)

Classificazione della resistenza allo scivolamento dei nuovi materiali per superfici pedonali. Il testo è stato aggiornato nel 2013 con la norma AS/NZS 4663:2013 inserendo la Classificazione della resistenza allo scivolamento di superfici pedonali esistenti ed una nuova classificazione. Entrambe le norme utilizzano il metodo di prova con il pendolo.

UNI EN 14231

UNI EN 14231 Metodi di prova per pietre naturali – Determinazione della resistenza allo scivolamento tramite l’apparecchiatura di prova a pendolo.

Tratteremo il metodo del pendolo nei dettagli più avanti.

Il metodo del pendolo è contemplato anche in altri sistemi normativi, come ad esempio quello statunitense ASTM E303, ed è impiegato per testare la scivolosità di diversi tipi di materiale come ad esempio, per le piastrelle di graniglia (EN 13748-1 § 5.7, EN 13748-2 § 5.7), per i pavimenti di legno (CEN/TS 15676) e per le superfici pedonali in genere (CEN/TS 16165 Appendice C).

Commenti sui metodi di prova

I metodi di prova summenzionati sono tutti validi per valutare la scivolosità dei pavimenti in piastrelle. Alcuni metodi (DIN 51130 e DIN 51097) vengono utilizzati in laboratorio per verificare o per certificare la scivolosità delle nuove superfici in ceramica, mentre i restanti metodi consentono di verificare la scivolosità di piastrelle posate in opera e quindi sono attrezzature portatili per test da svolgere in situ.

Alcuni strumenti portatili di misura dell’attrito statico o dinamico

Per i pavimenti in calcestruzzo e per i rivestimenti in resina la prova del pendolo è un metodo consolidato, affidabile e disponibile presso la maggior parte dei laboratori italiani. In altre parole, è il metodo principe e fondamentale per quanto riguarda l’uso ed il controllo della corretta fruibilità proprio dei pavimenti in calcestruzzo e dei rivestimenti in resina.

La norma di riferimento per l’esecuzione del test del pendolo per i materiali lapidei è la UNI EN 14231, che si basa sul metodo di prova del pendolo secondo BS 7976-2.

Metodo di prova con il pendolo per testare la scivolosità

La norma UNI EN 14231 Metodi di prova per pietre naturali – “Determinazione della resistenza allo scivolamento tramite l’apparecchiatura di prova a pendolo”, descrive il metodo di prova con una apparecchiatura a pendolo in cui un pattino di gomma di dimensioni e durezza come da norma dall’alto scorre lungo la superficie dello strato di usura. La forza d’attrito che si genera al contatto tra il pattino di gomma ed il pavimento rallenta la corsa e la risalita del pattino di gomma collegato ad una asticella posta su una barra graduata. La posizione dell’asticella permette la lettura del valore di resistenza allo scivolamento.

Si ottiene cosi il Valore della resistenza allo scivolamento (SRV, Slip Resistance Value) del pavimento o del rivestimento.

Ma tanto per complicarci la vita i certificati di laboratorio e la letteratura sull’argomento indicano il valore di prova del pendolo con l’acronimo PTV (Pendulum Test Value).

Come interpretare i test dei risultati

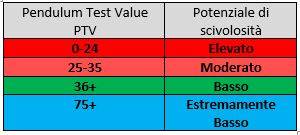

Il valore PTV (Pendulum Test Value - Valore prova del pendolo) rappresenta l’unità di misura della resistenza allo scivolamento. Si ritiene che un valore PTV di 40+ sia da considerarsi sicuro, sulla base di una enorme serie di test condotti tra gli anni '50 e '60 in Inghilterra.

Quindi l’autorità britannica UKSRG (United Kingdom Slip Resistance Group) e l’associazione FeRFA (The Resin Flooring Association), delineano in maniera generale il significato dei valori di resistenza allo scivolamento in relazione alla percezione che l’utente ha della scivolosità di un pavimento in condizioni di asciutto e bagnato.

Quindi, un pavimento di calcestruzzo o un rivestimento in resina non ancora aperti al traffico, dovrebbero essere sicuri per il normale utilizzo pedonale se raggiungono un valore prossimo o superiore a PTV 40 nelle normali condizioni di utilizzo.

Idealmente, dovrebbero raggiungere un valore di 36 PTV in tutte le condizioni asciutto e bagnato.

Un valore PTV di 36 rappresenta il livello di resistenza allo scivolamento richiesto per un pedone che cammina in linea retta.

Un pavimento con un valore inferiore a 24 presenta un livello di rischio elevato, mentre un valore inferiore a 20 rappresenta un fattore di rischio per la maggior parte dei pedoni.

Due parole sui pavimenti in calcestruzzo

I pavimenti in calcestruzzo noti come pavimenti industriali devono risultare particolarmente resistenti all’usura e a sollecitazioni estreme (p. es. colpi, urti, carichi pesanti), che deve soddisfare determinati criteri di resistenza fissati dal progettista.

Data la convenienza economica abbinata alla rapidità di esecuzione (oltre 1.000 mq al giorno), lo strato di usura del pavimento di calcestruzzo viene costruito con:

- Il metodo a spolvero “anidro su fresco”, spolverando/seminando sulla superficie ancora fresca del calcestruzzo una miscela anidra di cemento ed indurente variabile tra i 2 ed i 4 kg/mq. L’indurente può essere costituito a seconda della destinazione d’uso da: sabbia del Ticino, quarzo, quarzo e corindone sintetico, o scaglie di metallo.

- Il metodo a pastina “fresco su fresco”. Ovvero sulla superficie del calcestruzzo in fase di presa si applica un impasto (impasto con acqua che equivale a fresco) di cemento ed indurente nello spessore variabile tra 7 e 15 kg/mq. Anche in questo caso l’indurente può essere costituito da sabbia del Ticino, quarzo, quarzo e corindone sintetico, o quarzo e scaglie di metallo, ma per la pastina l’indurente deve possedere una certa curva granuolometrica.

Entrambi i metodi vengono poi finiti con la frattazzatrice meccanica (“elicottero”) sino ad ottenere il grado di finitura necessario per la destinazione d’uso.

La finitura cosiddetta “a specchio” può rientrare nei parametri di un basso potenziale di scivolosità (PTV Pendulum Test Value), ma il valore PTV risulterebbe superiore con una finitura più opaca ovvero con due passaggi in meno di elicottero in fase di finitura, ma a scapito della resistenza nel tempo all’usura/abrasione. Quindi, le specifiche di capitolato devono riportare il grado di scivolosità richiesto dalla destinazione d’uso. In mancanza della specifica richiesta nelle specifiche, gli addetti alle operazioni di finitura procederanno con la finitura cosiddetta “a specchio” secondo usi e consuetudini da tempo consolidate.

Due parole sui pavimenti in resina

I pavimenti in resina (poliuretano o resina epossidica) consistono normalmente in un materiale sintetico bi-componente costituito da resina e indurente. Questo tipo di rivestimento a seconda del ciclo applicativo, tende per natura ad essere scivoloso, soprattutto in condizioni di bagnato.

Per migliorare la resistenza allo scivolamento del ciclo applicativo, si aggiunge negli impasti o si spolvera prima della presa dei componenti plastici applicati, una graniglia di quarzo o di corindone sintetico. Così, modificando le granulometrie degli indurenti è possibile realizzare superfici con diverse caratteristiche antiscivolo.

In condizioni di bagnato e sporcizia questo tipo di rivestimento non è indicato negli ambienti in cui si cammina a piedi scalzi (p. es. piscine), se prima non è stato sottoposto a un trattamento antisdrucciolo con spolvero di graniglia.

Normativa Tecnica

Con questo TOPIC raccogliamo le news e gli approfondimenti che riguardano il tema della normativa tecnica: le nuove disposizioni, le sentenze, i pareri e commenti, l’analisi di casi concreti, il commento degli esperti.

Pavimenti Industriali

Con il topic "pavimento industriale" vengono raccolti tutti gli articoli pubblicati sul Ingenio su queste tipologie di pavimentazioni in calcestruzzo e riguardanti la normativa, la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Resina

I sistemi resinosi continui rappresentano una versatile gamma di soluzioni per la protezione e il miglioramento delle caratteristiche delle...

Sicurezza

Gli approfondimenti e le news riguardanti il tema della sicurezza intesa sia come strutturale, antincendio, sul lavoro, ambientale, informatica, ecc.

Condividi su: Facebook LinkedIn Twitter WhatsApp