Come evitare la formazione di bolle e macchie sull’elemento di tenuta in membrana prefabbricata in bitume polimero

Come evitare la formazione di bolle e macchie sull’elemento di tenuta in membrana prefabbricata in bitume polimero

Utilizzo corretto delle membrane prefabbricate in bitume polimero a mescola plastomerica, elastoplastomerica o elastomerica

Spesso i Progettisti (e non solo loro), nella stesura dei loro capitolati, fanno una certa confusione nella scelta della tipologia di membrana in bitume polimero da utilizzare per la realizzazione di un sistema impermeabile, con una particolare “destinazione d’uso”.

Il “copia incolla” da capitolati preesistenti, le personali interpretazioni riguardanti le informazioni, non sempre esatte, trovate sul WEB mediante i vari programmi di ricerca e navigazione (inserendo la parola “impermeabilizzazione” o “membrana bituminosa”), le informazioni fornite da “addetti ai lavori”, purtroppo anche loro talvolta poco informati, riguardo l’argomento mescole, possono creare confusione e conseguenti successive problematiche riguardo l’aspetto e la durabilità di un sistema impermeabile.

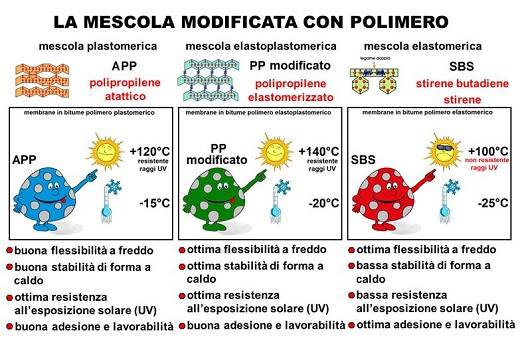

Come è noto, in funzione del polimero primario utilizzato per la mescola della membrana prefabbricata bituminosa, si possono ottenere prodotti davvero molto validi, ma con caratteristiche abbastanza diverse tra loro, che è bene conoscere, perché possano essere sfruttate nel migliore dei modi, durante la fase progettuale ed esecutiva del sistema di copertura (vedere immagine 01).

Al contempo gli stessi prodotti possono possedere caratteristiche che rendono sconsigliabile il loro utilizzo, in certe particolari situazioni e/o abbinamenti, con altri elementi e strati facenti parte del sistema di copertura.

Evidentemente il termine “elastomerico” piace più di “plastomerico” e/o “elastoplastomerico” perché molti progettisti ed applicatori, nei loro capitolati, ne fanno un uso eccessivo e spesso inutile (se non addirittura dannoso), indicando, per la composizione dell’elemento di tenuta, in qualsiasi contesto si trovi la copertura, in qualsiasi stagione debba essere realizzato il lavoro e con qualsiasi destinazione d’uso della copertura, l’utilizzo di “membrane in bitume polimero elastomeriche”.

immagine 01: tipologie di membrane bituminose prefabbricate, in funzione del polimero primario utilizzato

Note:

L’immagine 01, in modo assolutamente sintetico e non esaustivo, indica le principali caratteristiche prestazionali che caratterizzano i migliori prodotti a mescola plastomerica, elastoplastomerica ed elastomerica, di produzione standard, senza prendere in considerazione prodotti e mescole speciali che possono anche raggiungere, indipendentemente dalla tipologia di mescola, prestazioni migliori, rispetto agli standard di produzione riportati nell’immagine 01.

A titolo informativo si precisa che il Codice di Pratica (Cap. 4 paragrafo 2.1.) riserva il termine “elastoplastomerico” alle membrane prefabbricate in bitume la cui mescola è modificata con “copolimeri poliolefinici elastomerizzati” (normalmente “polipropilene elastomerizzato”), riportato nelle schede tecniche dei Produttori con vari acronimi o denominazioni (FPO, TPO, APAO, ECMB, ecc.).

Come si può dedurre dall’immagine 01, e come già accennato in precedenza, a seconda del polimero APP, PP modificato o SBS,utilizzato si possono avere caratteristiche diverse per ogni tipologia di membrana.

Non è solo la flessibilità a freddo a rappresentare una caratteristica positiva della membrana, ma anche la stabilità di forma a caldo (in termini più semplici: temperatura critica di rammollimento della mescola), la resistenza all’esposizione solare (raggi UV) e ultima come elenco, ma non ultima come importanza la capacità d’adesione al piano di posa, in fase di sfiammatura e la lavorabilità del prodotto nella realizzazione di particolari esecutivi complessi.

Si nota che in effetti le membrane bituminose a mescola elastomerica (di alta qualità) presentano un valore molto interessante riguardo la flessibilità a freddo (-25°C), ma al contempo la loro stabilità di forma a caldo (100°C) e la resistenza all’esposizione solare sono inferiori rispetto a quelle delle membrane plastomeriche ed elastoplastomeriche (variabile da 120 a 140°C), ovviamente sempre di alta qualità.

La possibilità di una membrana bituminosa a mescola elastomerica di rammollire più velocemente, se sottoposta al calore della sfiammatura, diventa invece un aspetto positivo, riguardo l’adesività e la lavorabilità del prodotto, specialmente quando la posa avviene nei mesi più freddi dell’anno, ma come vedremo più avanti, in certe situazioni, l’eccessiva capacità adesiva può creare qualche problema, in presenza di umidità presente nel e sul piano di posa, specialmente nei mesi più caldi dell’anno.

Il comportameto all’impatto con la fiamma delle membrane plastomeriche o elastomeriche e la loro capacità adesiva sul supporto è sostanzialmente identico e dipende molto dalla capacità dell’applicatore...

Questo articolo vuole tentare di ANALIZZARE, il più obbiettivamente possibile, quali sono LE MIGLIORI SOLUZIONI DI TIPOLOGIE DI MEMBRANE prefabbricate in bitume polimero, secondo la loro mescola, da utilizzare NELLE SITUAZIONI PIÙ RICORRENTI DI SISTEMI DI COPERTURA.

Su una superficie cementizia (es. massetto delle pendenze non alleggerito), asciutto, correttamente realizzato, lisciato, stagionato e trattato con idonea imprimitura bituminosa, almeno in teoria, l’adesione di una membrana in bitume polimero, incollata per sfiammatura in “totale aderenza” può raggiungere valori di resistenza a trazione (verticale) ≥ 20.000 N/m2 (corrispondenti a circa 2.000 kg/m2)…, ma la “vera totale aderenza” in un sistema di copertura si può ottenere solo quando la membrana in bitume polimero viene incollata a fiamma su un’altra membrana in bitume polimero o su una superficie prebitumata o su una superficie metallica compatibile e idoneamente preparata, salvo comunque la presenza di piccole lenti di mancata aderenza, causate dal gas di combustione, non collegate in continuo tra di loro.

Su superficie cementizia, specialmente con membrane in bitume polimero a mescola plastomerica/ elastoplastomerica, si ritiene “già corretta” una percentuale di aderenza effettiva ≥ al 20% della superficie (20% di 20.000 N/m2 = 4.000 N/m2, corrispondenti a circa 400 kg/m2) (Rif. Norma UNI 11442); A parità di superficie di posa (tipologia del materiale, preparazione, temperatura, ecc.) valori molto superiori si possono però otternere con membrane in bitume polimero, a mescola elastomerica.

Applicazioni effettuate su provini di massetti cementizi asciutti, realizzati e stagionati a regola d’arte (umidità residua ≤ 4%) e rivestiti con membrane prefabbricate in bitume polimero elastoplastomeriche ed elastomeriche, incollate a fiamma in “totale aderenza”, sottoposte a prova d’estrazione verticale (metodo ANSI/SPRI IA-1 2010, con dinamometro PFT 2000°), su superficie quadrata 60x60 cm (vedere immagine 02) hanno dato valori superiori a circa 1600 libbre (corrispondenti all’inizio della deformazione della piastra in aderenza) che convertiti in kg (1 lb = 0,453592 kg), corrispondono a circa 2.015,96 kg/mq.

immagine 02: prove d’estrazione di una sezione da 60x60 cm di una membrana prefabbricata in bitume polimero a mescola elastoplastomerica, da un supporto cementizio correttamente formulato e preparato

A maggior chiarezza di quanto sopra, si riporta, qui di seguito, integralmente quanto indicato nel Codice di Pratica delle Coperture continue, dell’I.G.L.A.E. (Istituto per la Garanzia dei Lavori Affini all’Edilizia), edizione 2016:

Il concetto di TOTALE ADERENZA di un elemento o strato costituente il sistema di copertura non va inteso in senso letterale, ma in senso più generale.

L’effettiva percentuale di superficie di aderenza (per incollaggio a freddo o a caldo) di un elemento o strato su un piano di posa (costituito da un altro elemento o strato o dal supporto di base) è infatti determinata dalla composizione dell’elemento o strato da posare, dalla finitura della sua faccia inferiore, nonché dalla composizione del piano di posa, dalla finitura e dalla preparazione della sua faccia superiore, dalla metodologia di posa utilizzata, dalle condizioni atmosferiche in cui viene operata la lavorazione, dall’umidità presente sul piano di posa e anche (non ultima per importanza) dall’abilità dell’Operatore.

Per migliorare al massimo la percentuale d’aderenza della membrana, posta sopra un piano di posa cementizio, bisognerà trattare la superficie di quest’ultimo a “frattazzo fine” o a “elicottero” per rendere la superficie il più uniforme e complanare possibile, intervenendo, quando necessario, anche con trattamenti d’imprimitura (con funzione ”antipolvere”).

Sulle superfici inclinate o verticali bisognerà verificare la compatibilità chimica dell’incollaggio degli elementi o strati con gli eventuali trattamenti superficiali, con funzione disarmante, dati preventivamente sulle casserature, operando, quando necessario, con idonei lavaggi o ricoperture delle superfici di posa per eliminare definitivamente l’inconveniente.

Con l’utilizzo di macchine semoventi per applicazione a caldo delle membrane prefabbricate in bitume polimero, su grandi superfici o viadotti stradali, dove sia la sfiammatura e la compressione del telo, mediante rullo è continua, costante d’intensità ed uniforme, se il lavoro è eseguito in modo corretto e su un supporto cementizio adeguatamente preparato ed asciutto, anche con le membrane prefabbricate in bitume polimero plastomerico/elastoplastomerico (sempre di buona qualità) si possono raggiungere, percentuali di adesione “vicine al 100%” (salvo ovviamente la presenza di piccole lenti di mancata aderenza, causate dal gas di combustione, non collegate in continuo tra di loro) (vedere immagine 3).

In questo caso se la protezione dell’elemento di tenuta è successivamente realizzata con conglomerato bituminoso, posato a caldo, con finitrice, almeno per le nostre latitudini, è meglio utilizzare sempre membrane in bitume polimero plastomerico/elastoplastomerico (più resistenti al calore).

Nei paesi centro-nord europei, più freddi, sono anche utilizzate, per i sistemi di copertura precedentemente indicati, membrane in bitume polimero a mescola elastomerica, con faccia superiore con finitura granigliata, per proteggerle dall’impatto con il calore il conglomerato bituminoso.

immagine 03: posa di membrana prefabbricata in bitume polimero plastomerico/elastoplastomerico in “quasi totale aderenza” mediante macchina semovente per viadotti

Analizziamo e commentiamo ora alcune situazioni tipiche di sistemi impermeabili, dove la scelta della tipologia di mescola adottata per le membrane prefabbricate in bitume polimero costituenti l’elemento di tenuta (in funzione delle condizioni termoigrometiche esterne, della tipologia di protezione prevista, della destinazione d’uso e della presenza o meno dell’elemento termoisolante) è assolutamente importante per la durabilità e funzionalità del sistema stesso.

Esempio 1: copertura senza isolamento termico o con isolamento termico a “tetto rovescio”, dove L’ELEMENTO DI TENUTA in membrane in bitume polimero è posato a fiamma in “totale aderenza” SU MASSETTO CEMENTIZIO (es. massetto delle pendenze o massetto collaborante posto su supporto strutturale già in pendenza):

In questo caso è indispensabile sapere se:

- la posa delle membrane avverrà nel semestre più caldo dell’anno (maggio-ottobre) o in quello più freddo (novembre-aprile)

- all’estradosso dell’elemento di tenuta verrà posato un pannello termoisolante a “tetto rovescio” (in questo caso lo strato impermeabile verrà “protetto termicamente” dopo la posa dello strato termoisolante)

- l’elemento di tenuta resterà a vista (superficie nera, granigliata o trattata con pittura riflettente) oppure se è prevista una protezione pesante mobile (es. ghiaia, terreno vegetale, pavimentazione galleggiante su sostegni, autobloccanti o cubetti di porfido allettati su ghiaino, ecc.) o fissa (pavimentazione industriale, lastre di ceramica o pietra incollate su sottofondo cementizio o allettate su sabbia e cemento, conglomerato bituminoso di tipo stradale, ecc.)

- il massetto delle pendenze cementizio è stato realizzato con prodotti alleggeriti (es. con inerte di argilla espansa o perle di polistirene o altro materiale più o meno igroscopico) o in sabbia cemento o in cls.

- il massetto delle pendenze è liscio e consistente o polveroso e/o granulare

- la pendenza del piano di posa primario è eseguita correttamente e uniformemente (≥ 1%) e se non vi è quindi permanenza di ristagni d’acqua

- durante la stagionatura del massetto (che comunque dovrà essere prevista secondo quanto prevedono le normative o le indicazioni del produttore) sono avvenute precipitazioni meteoriche o se la superficie appare comunque umida in conseguenza a condensazione e/o gelata notturna.

Durante il semestre più caldo (maggio-ottobre) si consiglia vivamente di utilizzare un elemento di tenuta realizzato con “membrane prefabbricate in bitume polimero a mescola elastoplastomerica”, perché l’eventuale adozione di membrane a mescola elastomerica, per la loro eccezionale capacità adesiva, durante la fase d’incollaggio a fiamma, potrebbe determinare una “quasi totale aderenza” al supporto cementizio e di conseguenza potrebbe essere impedito il “drenaggio orizzontale” del vapore acqueo all’intradosso dell’elemento di tenuta.

L’evaporazione dell’acqua, di varia provvenienza (acqua meteoriva, getto, ecc.), contenuta nel massetto cementizio, può infatti causare, nelle ore più calde della giornata, la formazione di “bolle di vapore” localizzate (vedere immagine 04), di varia misura (fino addirittura a 1 o più mq), che creano il “distacco forzato”, sempre solo localizzato, del primo strato di membrana dell’elemento di tenuta dal piano di posa (con aportazione di boiacca di cemento, ancora aderente all’intradosso della membrana) (vedere immagine 05).

immagine 04: formazione di bolle di gas, dovute ad umidità residua contenuta nel piano di posa cementizio (massetto delle pendenze, in particolare quando alleggerito)

immagine 05: taglio delle bolle formatesi per umidità residua presente nel massetto delle pendenze, dove si nota l’effettiva aderenza della membrana impermeabile e il suo distacco con asportazione della parte corticale superiore del massetto stesso

Normalmente queste bolle appaiono sempre negli stessi punti, durante le ore più calde della giornata, come già accennato, per pressione del vapore interno e si appiattiscono invece durante le ore notturne e mattutine, per condensazione del vapore e conseguente riduzione di pressione all’interno delle bolle.

Si consiglia il taglio il rincollaggio e la successiva riparazione solo delle bolle avente una superficie ≥ a 0,50 m2.

Questo fenomeno ha sicuramente una “valenza estetica almeno momentanea”, ma davvero RARAMENTE PUÒ DARE PROBLEMI FUNZIONALI DI TENUTA IDRAULICA (salvo che le bolle non vengano incise inavvertitamente durante il pedonamento di cantiere). È però doveroso chiarire che la FORMAZIONE DI BOLLE DI VAPORE NON È UN PROBLEMA DOVUTO AD ERRORE DI APPLICAZIONE (anzi la bolla si forma proprio quando l’applicazione della membrana a mescola elastomerica è stata posata a regola d’arte, quindi quando la membrana è davvero aderente al piano di posa) e/o di scelta di prodotto, ma È DOVUTO ESCLUSIVAMENTE ALLA PRESENZA DI “ACQUA in forma liquida” all’interno del piano di posa cementizio.

Teoricamente (e chi scrive si rende conto che in cantiere aperto è quasi impossibile da ottenere) la posa a fiamma delle membrane prefabbricate in bitume polimero non dovrebbe avvenire su massetti cementizi con umidità residua (prova al carburo) ≥ al 3-5% (a seconda della tipologia di massetto), quindi bisogna operare scelte progettuali ed applicative e prendere le necessarie precauzioni, per ottenere sempre i migliori risultati, anche in presenza di percentuali di umidità residua maggiore, altrimenti sarà estremamente probabile che avvenga la formazione di bolle di gas.

Si sconsiglia comunque, per la loro igroscopicità, salvo eccezioni ben documentate, l’adozione di massetti cementizi alleggeriti, almeno quando non è prevista l’adozione di “protezioni monolitiche pesanti fisse” sul sistema di copertura (vedere anche il Codice di Pratica IGLAE, edizione 2016).

Normalmente il problema delle bolle si risolve da solo se è prevista una protezione pesante mobile di adeguato peso e spessore (solo autobloccanti o pietra allettata su ghiaietto mentre è meglio non prendere in considerazione la ghiaia o le pavimentazioni galleggianti) o fissa di cui è assolutamente consigliabile la posa in opera solo durante le “ore più fresche del giorno”, quando le bolle non si sono ancora formate.

Sicuramente quando l’elemento di tenuta resta a vista (nero, granigliato, autoprotetto con lamina metallica o semplicemente pitturato) o talvolta anche sotto protezione pesante mobile in ghiaia o pavimentazione galleggiante (specialmente quando è con basso spessore e peso), la formazione di bolle potrà avvenire ciclicamente anche negli anni successivi alla posa del sistema di copertura e quindi potrebbe essere particolarmente soggetta all’azione di punzonamento meccanico sia della grandine che durante il pedonamento sulla copertura.

Durante il semestre più freddo (novembre-aprile), su coperture senza isolamento termico o con isolamento termico a “tetto rovescio” dove è comunque prevista successivamente una protezione pesante mobile (esclusa ghiaia) o fissa, sarà ovviamente possibile posare una membrana prefabbricata in bitume polimero a mescola elastomerica, come primo strato dell’elemento di tenuta.

In questo caso la “quasi totale aderenza” della membrana a mescola elastomerica, al piano di posa, potrà essere considerato un vantaggio, perché ridurrà la possibilità di spostamento orizzontale, all’intradosso dell’elemento di tenuta, dell’acqua proveniente da eventuali infiltrazioni, semplificando così la ricerca e la riparazione dei punti d’ingresso, stabilizzando al contempo, anche dal punto di vista delle variazioni dimensionali stagionali (caldo-freddo) il sistema impermeabile.

Dal punto di vista pratico, SI CONSIGLIA DI PREVEDERE già IN CONTRATTO, con l’Impresa incaricata delle opere d’impermeabilizzazione, LA POSSIBILITÀ DI VARIARE LA TIPOLOGIA DI MEMBRANA prefabbricata in bitume polimero da mescola elastomerica ad elastoplastomerica o viceversa, IN FUNZIONE DEL PERIODO STAGIONALE in cui la stessa dovrà essere davvero applicata.

In caso di dubbio, riguardo i tempi di applicazione, si consiglia di adottare comunque sempre membrane a mescola elastoplastomerica.

Nella seconda parte dell'articolo: copertura con isolamento termico a “tetto caldo”, dove L’ELEMENTO DI TENUTA in membrane prefabbricate in bitume polimero è posato a fiamma in “totale aderenza” SU PANNELLI TERMOISOLANTI DI TIPO “ESPANSO” (...)

Impermeabilizzazione

Con questo TOPIC si è voluto raccogliere tutti gli articoli che si occupano del tema, delicato, dell'impermeabilizzazione.