La portata dei micropali secondo le NTC 2018 e la Circolare n.7/2019

Dopo la definizione di micropali, la descrizione del loro comportamento e delle varie metodologie di installazione che ne caratterizzano le diverse prestazioni, l'articolo analizza i riferimenti normativi e i vari metodi di calcolo della capacità portante dell'opera geotecnica, con alcune considerazioni tecniche utili alla progettazione.

Definizione di micropalo, con riferimento alla geometria del palo

Con il termine di “micropalo” si intende genericamente un palo di piccolo diametro, minore di quelli abitualmente utilizzati per le fondazioni profonde. Questa definizione è però particolarmente generica e può indicare tipologie di pali dalle peculiarità e prestazioni notevolmente differenti.

L’introduzione del micropalo come elemento di fondazione si deve al lavoro ed ai brevetti di Fernando Lizzi che negli anni 50 introdusse la tecnologia del palo radice, che si diffuse in Europa e successivamente negli Stati Uniti. La caratteristica geometrica che distingue i “micro” pali da quelli di medio e grande diametro è il rapporto tra la superficie laterale e quella di base.

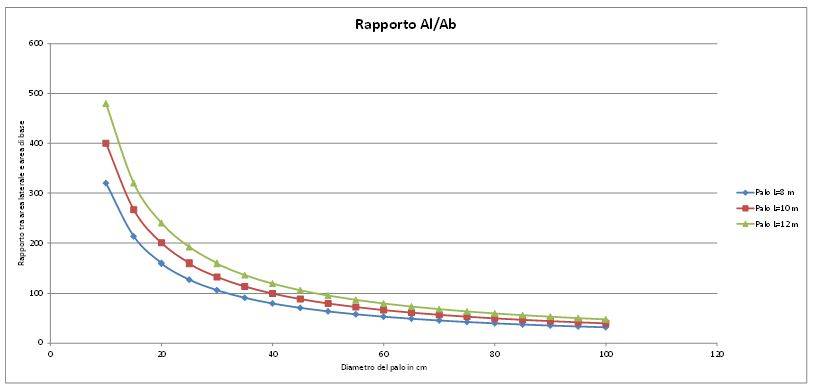

Figura 1 – Rapporto tra l’area laterale e l’area di base in funzione del diametro del palo.

Dal grafico sopra riportato appare evidente che fino ad un diametro nell’intorno dei 30 cm, la superficie laterale del palo è preponderante sull’area di base, perciò ci si aspetta che il trasferimento dei carichi al terreno sia dovuto soprattutto alla componente laterale, mentre la capacità portante di base può essere trascurata, a meno di casi particolari legati alla stratigrafia del sito di installazione.

Definizione di micropalo, con riferimento alla metodologia di installazione

La resistenza ai carichi verticali di un palo è fortemente dipendente dal metodo di realizzazione ed installazione ed a questo riguardo si distinguono genericamente due grandi famiglie:

- i pali realizzati per asportazione di terreno (altrimenti detti “trivellati”)

- e quelli realizzati per spostamento di terreno (altrimenti detti “infissi”).

Tra i “micro” pali o meglio tra i pali di piccolo diametro si trovano esponenti di entrambe queste famiglie, ed altro ancora.

L’installazione di un palo causa delle importanti alterazioni sia allo stato tensionale che alle caratteristiche meccaniche del terreno.

Un palo infisso (spostamento di terreno) comporta un addensamento del terreno adiacente, un aumento dello stato tensionale e generalmente un miglioramento delle caratteristiche meccaniche del terreno stesso (eventualmente nel tempo).

Un palo trivellato (asportazione di terreno) comporta una riduzione dello stato tensionale e presumibilmente delle caratteristiche meccaniche (si pensi ai pali realizzati con circolazione di fanghi). Si deve inoltre considerare che la rimozione del terreno necessaria per la realizzazione un palo trivellato non è sempre perfettamente controllabile e può comportare dei distacchi di terreno dalle pareti laterali e/o un importante disturbo del fondo scavo (ove si può accumulare materiale differente da quello previsto), con importanti conseguenze sulla reale geometria del palo realizzato oltre che sulle portate e sui cedimenti previsti.

Negli ultimi anni si sono diffuse metodologie di installazione che potremmo definire “intermedie” perché eliminano o mitigano alcuni aspetti che caratterizzano i due estremi, ad esempio i pali ad elica continua (CFA, in cui il terreno è sempre asportato ma non c’è circolazione di fanghi e la geometria del palo realizzato è certa) o i pali FDP (full displacement piles, che spostano il terreno come i pali infissi ma non prevedono l’utilizzo di pali prefabbricati).

Si può immaginare di realizzare pali di piccolo diametro con qualsivoglia metodologia e può capitare di veder utilizzare il termine micropalo per pali realizzati con profili tubolari metallici infissi in terreni teneri o per pali metallici “a vite elicoidale”, ma, nel seguito di questo articolo, con il termine “micropalo” ci si riferirà unicamente ai micropali iniettati, di piccolo diametro, realizzati tramite le seguenti fasi:

- infissione di un’armatura o “camicia metallica” (temporanea) nel terreno per perforazione con roto – percussione;

- rimozione dell’apparecchiatura di perforazione;

- inserimento di un elemento tubolare in acciaio dotato di valvole;

- rimozione della camicia temporanea e contemporaneo riempimento del foro con malta cementizia;

- eventuale iniezione di malta ad alta pressione attraverso le valvole, in unica fase o in modo sequenziale.

Le tecniche di perforazione possono essere differenti, si possono utilizzare tubi autoperforanti o il carotaggio. In ogni caso la realizzazione di un micropalo iniettato prevede una perforazione e l’asportazione del terreno, perciò ha le caratteristiche di un palo trivellato: nel terreno adiacente al palo si verifica uno scarico tensionale, solo in parte ripristinato dalla pressione della malta in seguito iniettata o colata nel foro. Le operazioni successive, consistenti in una o più iniezioni di malta ad alta (> 1 MPa) o altissima pressione (2-8 MPa o più) hanno però la conseguenza di aumentare notevolmente lo stato tensionale e di migliorare notevolmente le caratteristiche meccaniche del terreno, che viene totalmente trasformato miscelandosi con la malta cementizia. Alla luce di queste considerazioni si può ritenere che questo di palo può costituire una categoria a sé stante, distinta dai pali infissi e trivellati.

Al fine di valutare correttamente le prestazioni di un micropalo iniettato, è necessario definire con maggiore dettaglio le fasi realizzative sopra elencate, che possono essere realizzate solo in parte ed eventualmente con alcune differenze realizzative.

Un utile riferimento normativo che permette di fare ordine tra le possibilità che si presentano nella pratica è la norma statunitense FHWA NHI-05-039, che propone una classificazione tratta dal lavoro di Bruce, Juran, Dimillio e Benslimane del 1977.

Tale classificazione suddivide i pali iniettati in quattro tipologie, da A a D.

Tipo A:

La malta cementizia è colata per semplice gravità, con un semplice tubo convogliatore.

Tipo B:

La malta cementizia è iniettata durante la rimozione della camicia metallica temporaneamente utilizzata per la perforazione, con pressioni della malta tipicamente comprese tra 0.3 e 1 MPa, limitate dalla necessità di mantenere una tenuta della boiacca intorno alla camicia senza consumarne una quantità eccessiva.

Tipo C (o IGU):

La malta è inizialmente colata per semplice gravità; successivamente tramite una valvola di non ritorno viene iniettata malta ad elevata pressione (> 1 MPa) sull’intera lunghezza del palo.

Tipo D (o IRS):

La malta è inizialmente colata per semplice gravità; successivamente tramite più valvole di non ritorno viene iniettata malta ad elevatissima pressione (normalmente 2-8 MPa ma anche 12 MPa) su una porzione ridotta dell’asse verticale del palo, realizzando una “sbulbatura”. Le sezioni del palo divise dalle valvole di non ritorno hanno una lunghezza dell’ordine di 80 cm, ma sono possibili misure diverse. Tra le diverse iniezioni si attendono fino a 24 ore.

Benché questa classificazione voglia essere esaustiva, si deve considerare che diverse imprese hanno perfezionato delle varianti alle tecniche sopra illustrate attrezzando il foro in diversi modi.

I pali di tipo C e D sono nettamente più performanti rispetto ai pali di tipo A e B e per essi converrà adottare dei metodi specifici per il calcolo della capacità portante laterale.

La realizzazione dei pali di tipo C e D, che nella classificazione sopra riportata sono indicati anche con i termini IGU ed IRS, può essere più dettagliatamente descritta nelle seguenti due fasi:

Fase 1: realizzazione del foro ed iniezione per colatura a gravità

Questa fase definisce il valore del diametro di perforazione o diametro iniziale del bulbo di malta.

- La perforazione del foro viene normalmente realizzata a rotazione o roto – percussione (diametro tra 8 e 30 cm) e potrà essere a secco o con circolazione di acqua / fango / cemento stabilizzante, con o senza posa di rivestimenti provvisori, secondo la stabilità delle pareti del foro. Si potranno utilizzare eliche continue, martelli fondo foro, scalpelli ecc. secondo il caso. Lo spurgo del foro viene ottenuto con aria compressa o con i fluidi di perforazione o con trasporto meccanico (eliche continue). Il foro può essere non rivestito, oppure rivestito temporaneamente o permanentemente (in questo caso, il tubolare potrà costituire il rinforzo strutturale del micropalo);

- se non necessaria per la stabilità delle pareti, e quindi già presente durante la perforazione, si posa l’armatura richiesta (tipicamente si tratterà di un tubolare metallico);

- la malta di prima fase (guaina) viene messa in opera dal fondo del foro, riempendolo senza applicare nessuna pressione supplementare, utilizzando un tubo convogliatore, mantenendolo sempre annegato nella malta precedentemente gettata;

- tale malta è normalmente composta solo da acqua e cemento (tipo 325 – 425) con rapporto acqua / cemento tra 0.45 e 0.5, oppure da acqua cemento e inerte (sabbia lavata) con proporzione sabbia / cemento variabile tra 1:1 e 2:1 e rapporto acqua / cemento fino a 0.6;

- il getto viene interrotto quando malta della stessa qualità di quella posta in opera esce liberamente dalla testa del foro.

Fase 2: iniezione ad altra pressione, da realizzarsi normalmente a partire da 20 minuti dopo la realizzazione della fase 1

- Tramite valvole di non ritorno, con cui si è attrezzato preventivamente il foro, viene iniettata malta in pressione, permettendo di formare delle sbulbature. La pressione di iniezione è maggiore di 1 MPa.

- Questa malta di norma è più liquida di quella utilizzata nella Fase 1 ed è sempre priva inerti, e con rapporto acqua / cemento tra 0.5 e 0.75.

- Le tecniche utilizzate possono essere differenti, ma normalmente richiedono:

- un “tubo” di iniezione, che può essere in plastica o gomma e solidale con l’armatura metallica, oppure tale tubo può essere costituito dallo stesso tubolare di acciaio di armatura; di solito il tubo è costituito da spezzoni collegati maschio/femmina o con manicotto filettato;

- delle valvole o aperture lungo il tubo, dalle quali fuoriesce la malta cementizia ad alta pressione che si espande, comprime il terreno e/o vi penetra; nel caso di tubi valvolati, le valvole possono essere costituite da manicotti in gomma dello spessore di circa 3 mm con anelli metallici saldati al tubo;

- uno o più otturatori ad espansione (packer) che delimitano e sigillano la parte in cui si vuole eseguire l’iniezione ad alta pressione (normalmente tratti di 50 – 100 cm) rispetto alla parte rimanente del palo.

La realizzazione di micropali IGU o IRS richiede l’utilizzo di materiali specifici ad opera di ditte specializzate.

Definizione di micropalo, con riferimento al comportamento rispetto ai carichi verticali

Dal punto di vista della portata o capacità nei confronti dei carichi verticali, convenzionalmente si utilizza un approccio di calcolo che prevede di valutare separatamente il contributo fornito dalla portata laterale da quello fornito dalla portata di base, trascurando qualsiasi interazione tra le due componenti. Questo approccio è dovuto al fatto che il comportamento del terreno è molto complesso, che l’installazione del palo ne modifica le caratteristiche e che il risultato finale è governato da molti fattori non sempre facilmente controllabili dal Progettista.

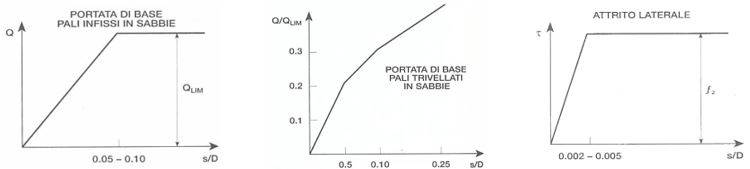

Lo strumento a cui si fa ancora riferimento per il calcolo della portata dei pali sono le cosiddette formule statiche, nonostante i numerosi limiti che le caratterizzano. Si può affermare che le portate ricavate con le più diffuse formule statiche tratte dalla lettura tecnica, molte delle quali hanno natura empirica, forniscono valori di portata di base e portata laterale che corrispondono a cedimenti molto differenti.

Quanto appena affermato non vale per tutti gli approcci di calcolo, nella Letteratura Tecnica sono reperibili molte formulazioni che correlano il valore di portata al cedimento atteso o addirittura forniscono delle vere e proprie curve di trasferimento del carico, cioè relazioni che legano lo spostamento relativo tra la superficie laterale del palo ed il terreno alla resistenza laterale mobilitata ed il cedimento della base con la resistenza di base mobilitata. Sebbene anche questo approccio sia da considerare con le dovute cautele, perché queste curve dipendono ancora da molti fattori quali il tipo di terreno, il metodo di installazione del palo, dalla natura dell’azione applicata, esso fornisce un importante miglioramento nella capacità di previsione del comportamento del palo.

Figura 2 –Alcuni esempi qualitativi di curve di trasferimento, tratte da Coyle e Reese (1966).

Occorre quindi tenere in conto il fatto che le prestazioni di un palo nei riguardi del carico verticale non sono semplicemente esprimibili come somma delle due parti sopra citate, portata laterale e portata di base, ma bisogna tenere in conto delle caratteristiche delle due componenti; approssimativamente si può affermare che:

- la portata di base necessita di spostamenti relativamente importanti per essere completamente sviluppata, dell’ordine del 10% - 30% del diametro del palo;

- la portata per attrito laterale si mobilita per spostamenti relativamente bassi, dell’ordine di 4 – 10 mm.

Quanto sopra affermato è tutto meno che una verità assoluta e benché valido in generale va considerato attentamente nei casi pratici che si possono incontrare nella pratica progettuale:

ad esempio il comportamento di un palo con la base efficacemente immorsata in uno strato molto compatto o roccioso dopo aver attraversato un terreno sciolto sarà governato dalla base e caratterizzato da spostamenti modesti, anche se la base del palo ha una superficie piccola rispetto alla superficie laterale. Bisogna inoltre considerare che il rapporto tra il contributo dato dalla portata di base e dalla portata laterale cambia in funzione dell’entità del carico applicato e può anche modificarsi nel tempo.

Questa sommaria analisi, unitamente alla precedente considerazione legata alla preponderanza della portata laterale su quella di base, porta a concludere che i micropali sono generalmente caratterizzati da bassi valori di cedimento.

Riassumendo i risultati di un elevato numero di esperienze (Kulhavy 1988, Davisson 1972, Chen 1998), si ricava che per i micropali iniettati il cedimento necessario alla completa mobilitazione della portata laterale è approssimativamente pari al 5%-7% del diametro del palo, sia in terreni coesivi che incoerenti.

Quest’ordine di grandezza, dato il valore ridotto del diametro stesso, corrisponde a modesti valori di cedimento, da circa 6 mm per un palo realizzato con diametro di perforazione di 10 cm a 18 mm per un palo con diametro di perforazione pari a 30 cm.

Ci si possono pertanto attendere cedimenti assoluti molto contenuti anche con i carichi corrispondenti alle azioni a Stato Limite Ultimo e considerando che:

- piccoli cedimenti assoluti comportano anche piccoli cedimenti relativi, e

- piccoli cedimenti assoluti a SLU comportano cedimenti assoluti a SLE ancora più piccoli

si può concludere che i micropali sono un’ottima scelta come fondazione per tutte le strutture sensibili ai cedimenti differenziali e che questi pali hanno inoltre un ottimo comportamento in esercizio.

Il calcolo della portata verticale con riferimento alle Norme Tecniche per le Costruzioni

Le NTC 2018 dedicano il paragrafo 6.4.3 alle fondazioni su pali. Le Norme Tecniche pongono l’accento sull’importanza della presa in conto dell’interazione terreno struttura e sulla determinazione della quota parte di carico che può essere sostenuta dalla struttura di collegamento (plinti, platea, ecc.), ma consentono di procedere con l’approccio tradizionale che prevede di assegnare la totalità delle azioni ai soli pali, che saranno quindi interessati dai carichi assiali e trasversali, in condizioni di Stato Limite Ultimo e di Stato Limite di Esercizio.

Il valore di progetto Rd della resistenza ai carichi assiali si ottiene in due fasi:

- fase 1: si ottiene la resistenza caratteristica del palo Rk, con prove di carico o metodi analitici (ad esempio, le formule statiche diffuse in Letteratura Tecnica)

- fase 2: si applicano i coefficienti parziali γR alla resistenza caratteristica del palo Rk ottenendo la resistenza di progetto Rd.

Ipotizzando di utilizzare un approccio analitico, il valore di Rk sarà ottenuto per mezzo di calcoli a partire dal valore caratteristico delle proprietà meccaniche del terreno, ad esempio φ’k (angolo di resistenza a taglio) o cu,k (resistenza a taglio non drenata). Operativamente si utilizzeranno differenti formule ed espressioni, ad esempio quelle più avanti riportate secondo il tipo di palo ed il tipo di terreno, ottenendo un valore di portata laterale calcolato Qs,cal. Questo valore ottenuto con un calcolo non è ancora il valore caratteristico, che sarà invece ottenuto applicando a Qs,cal un fattore di correlazione ξ.

La procedura può essere riassunta come segue:

- per ciascuna verticale indagata con indagini geotecniche, si definiscono i valori caratteristici dei parametri meccanici del terreno (φ’k, cu,k, ecc.) oppure le letture delle prove in situ (NSPT, qc, ecc.);

- con i suddetti parametri, utilizzando una formula statica si calcola il valore di portata laterale Qs,cal, ottenendo così un insieme di portate, cioè una per ogni indagine;

- si estraggono il valore medio Qs,cal,med ed il valore minimo Qs,cal,min delle portate calcolate;

- si calcolano i valori Qs,med,k = Qs,med / ξ3 e Qs,min,k = Qs,min / ξ4;

- il valore della portata laterale caratteristica Qs,k è pari al minore dei due valori Qs,med,k e Qs,min,k precedentemente ottenuti.

La procedura può sembrare un po’ intricata, ma ha il pregio di consentire un certo risparmio nel momento in cui si svolgano delle indagini estese sul terreno.

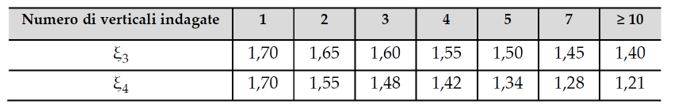

La seguente tabella, estratta dalle NTC 2018, elenca i fattori di correlazione ξ3 e ξ4:

Figura 3 – Estratto della Tabella 6.4.IV tratto dalle NTC 2018.

Ad esempio, nel caso in cui si siano indagate almeno 3 verticali, i fattori di correlazione passano da 1.7 a 1.6 e 1.48, per cui il valore della portata caratteristica sarà più elevato ed eventualmente la lunghezza o il diametro dei pali sarà ridotto, ottenendo un risparmio nel costo di costruzione.

Una volta noto il valore Rk (nel nostro caso, con riferimento alla portata laterale, si tratta di Qs,k), a questo vanno applicati i coefficienti parziali di sicurezza γR. Nel caso dei pali la Normativa prescrive di utilizzare dei coefficienti da applicare alle resistenze e non ai parametri meccanici del terreno (cioè non si applicano coefficienti γM su φ’k o cu,k) e le verifiche a Stato Limite Ultimo vanno condotte secondo l’Approccio 2 con la combinazione definita da A1+M1+R3.

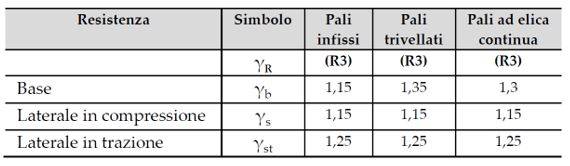

Figura 4 – Estratto della Tabella 6.4.II tratto dalle NTC 2018.

Nel caso dei pali l’utilizzo dell’Approccio 1 e l’applicazione dei coefficienti di sicurezza parziali γM su φ’k o le altre caratteristiche meccaniche del terreno non è particolarmente efficace, ad esempio per i due seguenti motivi:

- molte formule statiche di portata sono empiriche ed operano una correlazione diretta con le letture delle prove in situ (prove penetrometriche, ad esempio NSPT), per le quali non è definito un coefficiente γM specifico (non si tratta di proprietà meccaniche del terreno);

- l’attrito palo terreno lungo il fusto è sovente definito da formulazioni simili alla seguente:

fs = tan(φ’) × K × σv’

mentre il termine tan(φ’) diminuisce se dividiamo φ’ per il rispettivo coefficiente γM, il termine K aumenta, perciò l’effetto del coefficiente parziale di sicurezza non è facilmente definibile a priori (K rappresenta un coefficiente di spinta orizzontale e, operando un’estrema semplificazione, possiamo dire che un terreno meno resistente, cioè con φ’ minore, “spinge” di più).

Per tale motivo si utilizzano dei coefficienti “globali” sulle resistenze, con il beneficio di poterli modulare in funzione della modalità realizzativa del palo.

Come precedentemente illustrato un palo trivellato, almeno nel caso classico di perforazione realizzata con circolazione di fanghi, comporta un certo livello di incertezza sulla geometria effettivamente realizzata e sulle condizioni sia delle pareti che del fondo foro, per cui ci si aspettano cedimenti piuttosto rilevanti soprattutto per la completa mobilitazione della portata di base; per questo motivo il coefficiente di sicurezza è più severo rispetto al caso di un palo infisso. Si può notare che il coefficiente di sicurezza per la portata di base dei pali CFA (cioè ad elica continua) è intermedio tra i due estremi, perché tale metodologia realizzativa mitiga gli aspetti negativi dei classici pali trivellati, pur rimanendo nell’ambito dei pali ad asportazione di terreno.

Le Norme Tecniche attualmente non prevedono esplicitamente dei valori γR da applicare nel caso dei micropali iniettati, ma si possono cautelativamente fare le seguenti considerazioni:

- i micropali iniettati di tipo A e B hanno molte caratteristiche in comune con i pali trivellati e possono essere considerati tali nel momento in cui si devono applicare i coefficienti di sicurezza;

- i micropali iniettati di tipo C e D sono inizialmente equivalenti a pali trivellati; la successiva iniezione in pressione aumenta notevolmente le caratteristiche meccaniche del terreno trattato ma conserva un forte carattere di aleatorietà, per cui è giustificato il mantenimento di una maggiore cautela.

Per questo motivo può essere giustificato l’utilizzo dei parametri γR previsti per i pali trivellati. Nel caso in cui tali micropali siano utilizzati come ancoraggio, si potrà fare riferimento ad un procedimento di calcolo della resistenza di progetto del tutto analogo a quello sopra descritto, ma contenuto in paragrafo distinto delle Norme Tecniche.

....CONTINUA

SCARICA IL PDF PER LEGGERE L'ARTICOLO INTEGRALE

Consolidamento Fondale

Con il topic "Consolidamento Fondale" vengono raccolti tutti gli articoli pubblicati sul Ingenio sul tema del consolidamento fondale di opere quali infrastrutture, edifici, pavimentazioni e piazzali, e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Consolidamento Terreni

Il consolidamento del terreno è un processo utilizzato per migliorare la stabilità e la resistenza di un terreno instabile o debole. Esistono...

Geologia e Geotecnica

News e approfondimenti su due ambiti tecnici che operano spesso in modo complementare, con ruoli differenti ma obiettivi comuni, quelli della...

Normativa Tecnica

Con questo TOPIC raccogliamo le news e gli approfondimenti che riguardano il tema della normativa tecnica: le nuove disposizioni, le sentenze, i pareri e commenti, l’analisi di casi concreti, il commento degli esperti.

Condividi su: Facebook LinkedIn Twitter WhatsApp