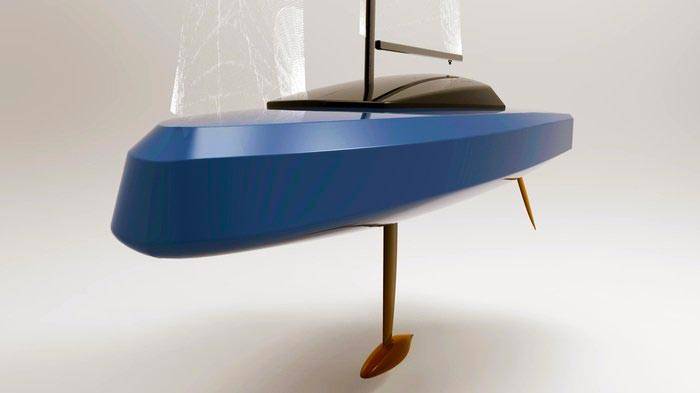

La prima barca stampata in 3D che attraverserà l’Oceano Atlantico: stampata in Italia da tre ingegneri siciliani

Sarà stampata in Italia da una start up siciliana di 3 ingegneri siciliani

Tre ingegneri in Sicilia stampano in 3D barche e grandi manufatti leggeri “tutti d’un pezzo”, senza stampi e ad alte prestazioni

Con la loro speciale stampante 3D, capace di realizzare in tempi brevi oggetti di grandi dimensioni - senza l’utilizzo di modelli o stampi - altamente performanti e leggeri, hanno conquistato un paio di mesi fa i giudici del Premio nazionale dell’Innovazione: hanno così vinto - dopo avere sbaragliato la concorrenza di altre 1.030 idee di impresa - sia il premio della categoria Industrial (25mila euro) sia quello nazionale (altri 25mila euro).

A compiere questa impresa sono stati tre brillanti cervelli siciliani, soci fondatori della neonata start up Ocore: il palermitano Daniele Cevola (40 anni, laureato al Politecnico di Milano in Industrial design e specializzato in Architettura navale), il pantesco ingegnere Francesco Belvisi e la 43enne ingegnere palermitana Mariga Perlongo.

Stampa 3D a grandi dimensioni

«Il core business della start up - spiega Daniele Cevola - è realizzare strutture e oggetti di grandi dimensioni con la tecnologia della stampa 3D, ottimizzando le strutture e rendendo gli oggetti più leggeri e più resistenti». La caratteristica di Ocore, come sottolinea Francesco Belvisi è «lavorare sulle grandi taglie ad alte prestazioni: esistono infatti altre società al mondo che realizzano pezzi di grandi dimensioni stampati in 3D, ma non con strutture così performanti».

E ora l’obiettivo è quello di varare un Mini 6.50 tra ottobre e novembre: la prima barca al mondo stampata in 3D, che con lo skipper romano Alessandro Torresani, 25 anni, parteciperà alle qualificazioni per la Mini Transat 2019, la regata atlantica che si svolge ogni due anni da La Rochelle alla Martinica, con tappa alle isole Canarie.

In regata attraverso l'oceano atlantico

Si tratta di 4mila miglia in solitaria: da concludere entro l’ottobre 2019, su barche della lunghezza di sei metri e mezzo.

Per lo skipper Alessandro Torresani: “È una rivoluzione tecnologica. Il futuro” ci dice. 25 anni, romano, studi in Ingegneria navale e alle spalle regate oceaniche come il Mini-Fastnet e il Map, ma anche trasferimenti e preparazione per Giancarlo Pedote e Giovanni Soldini, una produzione di accessori in tessile per la vela in Estonia. “Questa barca è il futuro, il frutto di una rivoluzione tecnologica” dice Alessandro, che da gennaio si stabilirà a Palermo per seguire la messa a punto di “999”.

La ricerca sulla stampa 3D

Un nostro grande punto di forza è quello di riuscire a realizzare strutture complesse, leggere e molto resistenti, grazie anche all’algoritmo che ci supporta nella strategia di deposizione del materiale. Questo tipo di innovazione permette di produrre grandi oggetti strutturalmente ottimizzati nelle geometrie e leggeri, perfetti per la nautica ad alte performance” ha dichiarato Francesco Belvisi.

Per dimostrare le potenzialità della loro speciale stampante 3D - un robot con bracci alti 2 metri e mezzo che possono sbracciare fino a 3 metri, sui quali i cervelli siciliani hanno montato un estrusore di loro progettazione, cuore del sistema, dove viene inserito il materiale, che viene fatto sciogliere creando così l’oggetto finale - i soci di Ocore hanno realizzato in 8 ore (dal disegno alle onde del mare) un surf, oggetto di facile comprensione per chiunque: «Era - spiega Daniele Cevola - un dimostratore, una cosa divertente per fare vedere le potenzialità e dimostrare che quello che stampiamo lo possiamo utilizzare immediatamente».

Ma cosa rende unica questa stampante 3D siciliana? «Eliminiamo - spiega Francesco Belvisi - gli stampi che si utilizzano per realizzare gli oggetti e che spesso costituiscono il costo maggiore». Tuttavia, precisa Daniele Cevola, «solitamente si assimila la stampa 3D a costi bassi. In realtà, il vero vantaggio è la garanzia di fornire un oggetto finito con caratteristiche meccaniche e strutturali che un altro costruito in maniera tradizionale non potrebbe mai avere: la stampa 3D permette di costruire ciò che si progetta al computer con strutture e geometrie irrealizzabili fino a oggi. Poi c’è il vantaggio che il 90% del materiale a fine ciclo vita può essere riutilizzato, caratteristica che i materiali compositi non hanno».

Il mercato del 3D

I riscontri dal mercato, soprattutto estero, ci sono: «In questi anni - prosegue Daniele Cevola - abbiamo lavorato nell’ambito nautico. L’anno scorso, abbiamo partecipato con i nostri partner industriali a una fiera ad Hannover, dove abbiamo portato il robot che costruiva in 2 ore il timone di una nostra barca. Ciò ha generato tantissimo interesse, soprattutto in settori industriali lontani dal mondo della nautica che hanno visto nella nostra tecnologia applicazioni pratiche in aerospazio, motorsport e automotive, in cui sono necessarie alte prestazioni e affidabilità».

Da lì per i tre soci di Ocore si è aperto un mondo: «Partiremo a breve con lavori di consulenza per i sistemi eolici, ma stiamo lavorando anche in archeologia. In questo caso, stiamo cercando di realizzare un elemento in legno, completamente deperito dal tempo, a Nicosia (Cipro): l’elemento non esiste più, ne è stata fatta una ricostruzione tridimensionale e noi stiamo cercando di ricostruirlo con la stampa 3D per ridare una forma estetica alla struttura». Questa tecnologia supera un limite di quelle tradizionali, come sottolinea Francesco Belvisi: «Se fosse stato fatto con le tecnologie esistenti, questo portone avrebbe avuto una risoluzione molto più grezza e sarebbe stato troppo pesante per essere supportato da un elemento antico. Si aprono così scenari ad oggi inesplorati».

Dove «il limite - chiosa Daniele Cevola - è solo la nostra fantasia».

Ad essere interessate, soprattutto aziende estere: «L’estero - conferma Daniele Cevola - è sicuramente molto più attento all’innovazione tecnologica dell’Italia e per fortuna vede ancora nel nostro Paese un centro di eccellenza. L’Italia ha ancora quell’appeal per cui, quando si mescola tecnologia e fantasia, siamo sempre un punto di riferimento».

Merito della tanto bistrattata preparazione scolastica italiana, che anche negli studi scientifici non disdegna la preparazione umanistica, ma anche, forse, come sottolinea Francesco Belvisi, «del fatto che in Italia siamo abituati a doverci inventare soluzioni. Così, senza finanziamenti iniziali, ma solamente avendo idee nuove, siamo riusciti ad attirare l’interesse di grandi aziende che ci hanno supportato e fornito macchinari e attrezzature che non avremmo mai potuto comprare. Inoltre, l’istituto tecnico ha messo a disposizione a titolo gratuito un capannone di 400 metri quadri».

Fonti:

- Sito azienda

- Il Denaro

- La Sicilia