Nanomateriali nel calcestruzzo: un passo avanti nel miglioramento della durabilità delle strutture in calcestruzzo

Il presente lavoro tratta l'uso di nanomateriali per il calcestruzzo nell'ambito del progetto H2020 ReSHEALience. Gli obiettivi principali sono stati l'estensione della vita utile e la riduzione dei costi di manutenzione di strutture in calcestruzzo sottoposte ad ambienti molto aggressivi, obiettivi raggiungibili utilizzando materiali durevoli come il calcestruzzo fibrorinforzato ad altissime prestazioni con aggiunte di nanomateriali.

Calcestruzzi UHP: porosità molto bassa e resistenza a compressione elevata

Le strutture in calcestruzzo armato esposte ad ambienti estremamente aggressivi necessitano di una manutenzione continua per tutta la loro vita utile. La durabilità delle strutture in calcestruzzo armato, infatti, è stata e continua ad essere un tema di crescente interesse nella comunità scientifica e nella società in generale poiché gli interventi di manutenzione sono costosi e aumentano durante la vita utile delle strutture (Matthews 2007).

Per aumentare la vita utile delle strutture in calcestruzzo armato esposte ad ambienti aggressivi, lo sviluppo e l'uso di materiali nuovi e più durevoli come i Calcestruzzi Ultra High Performance (UHPC) sono molto interessanti. Questi materiali sono caratterizzati da una matrice molto densa, con una porosità molto bassa (inferiore al 5%) e una resistenza a compressione molto elevata (>120MPa). Se vengono aggiunte fibre di acciaio, è possibile ottenere una risposta in trazione caratterizzata da multifessurazione stabile e comportamento incrudente (strain-hardening) (Wang et al. 2014; Shi et al. 2015).

Queste caratteristiche unite ai vantaggi del calcestruzzo autoriparante (self-healing) sono particolarmente interessanti poiché le strutture armate sono progettate per funzionare in stato fessurato per tutta la loro vita utile. Negli ultimi anni sono state condotte ricerche per promuovere l'adozione delle nanotecnologie da parte dell'industria delle costruzioni in calcestruzzo (Wu et al. 2016; Sobolev 2016). Ad esempio, i materiali a base di cellulosa combinano le proprietà della cellulosa (elevata resistenza e rigidità e basso peso) con le caratteristiche particolari dei nanomateriali, tra cui l'elevata reattività e l'elevata superficie specifica (Hisseine et al. 2019).

Questa ricerca è stata condotta nell'ambito del progetto H2020 ReSHEALience (GA 760824) nell’ambito del quale sono stati utilizzati nanomateriali a base di allumina e cellulosa per migliorare le proprietà meccaniche e di durabilità dell'UHPC da applicare in veri dimostratori pilota.

Programma sperimentale

Materiali e mix design

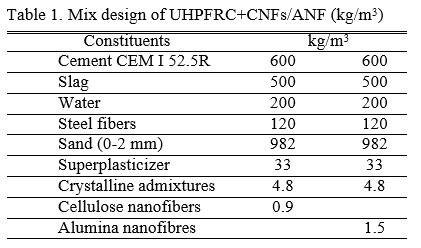

Il mix design del calcestruzzo fibrorinforzato ad altissime prestazioni (UHPFRC) con nanofibre di cel- lulosa (CNF) ovvero nanofibre di allumina utilizzato in questa ricerca è mostrato nella Tabella/Table 1. Alla miscela sono state aggiunte fibre di acciaio (lf = 20 mm; df = 0,22 mm) con frazione in volume pari a 1,5 % per garantire un comportamento incrudente in trazione, ed additivi cristallini come promotori del self-healing allo 0,8% in peso di cemento.

Per le nanofibre di cellulosa (CNFs) è stata utilizzata una sospensione acquosa, sviluppata dall'Università del Maine.

Le nanofibre di cellulosa hanno larghezze nominali pari a circa 50 nm e lunghezze fino a diverse centinaia di micron (Figura 1a). La loro superficie specifica è compresa tra 31 e 33 m2/g. In questo lavoro è stato utilizzato un dosaggio pari allo 0.15 % sul peso di cemento. Le nanofibre di cellulosa sono state precedentemente disperse in acqua con una concentrazione iniziale pari all'1.5% in peso per facilitarne l'incorporazione in un calcestruzzo con un basso rapporto acqua/legante.

Anche per le nanofibre di allumina (ANF), utilizzate nel mix in un dosaggio pari allo 0.25% del peso del cemento, si è impiegata una sospensione acquosa con concentrazione pari al 10%. Le nanofibre di allumina (Figura 1b) hanno lunghezze comprese fra 100 e 900 nm e diametri fra 4 e 11 nm, cui corrisponde una superficie specifica di 155 m2/g.

Tipologie di prove

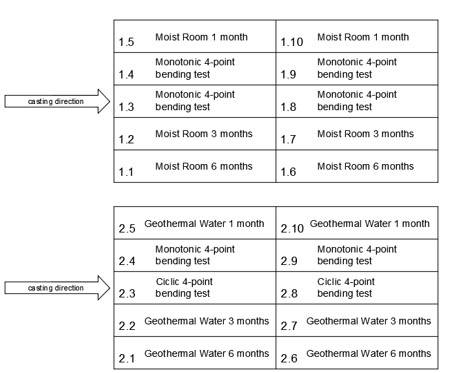

Per ciascuna delle suddette miscele sono state gettate due lastre (1000x500x30mm), dieci cubi (100x100x100mm), sei provini prismatici (100x100x500mm) e sei cilindri (Ø100x300mm). Particolarmente interessante è stato il getto di calcestruzzo nelle lastre sottili in quanto le fibre sono for- temente orientate lungo il flusso di getto. Dopo il getto, tutti i campioni sono stati posizionati in camera umida per 28 giorni a 20ºC e 95% di umidità relativa. Dopo la stagionatura, ciascuna piastra è stata tagliata per ottenere 10 travi sottili (500x100x30 mm) (Figura 2).

Ogni singola trave sottile è stata identificata con due numeri per conoscere l'esatta posizione nella ex piastra. Il primo numero per identificare la lastra e il secondo numero per conoscere la posizione della trave sottile all'interno della lastra stessa. Per i due mix si sono utilizzati sistemi di numerazione analoghi, distinguendo in base al tipo di nanomateriale utilizzato.

I cubi (100x100x100mm) sono stati utilizzati per testare la resistenza a compressione, mentre le travi prismatiche e sottili sono state utilizzate per testare le proprietà di resistenza alla flessione mediante prove di flessione a 4 punti.

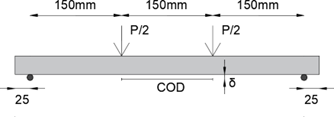

Esattamente, sono state scelte 8 travi sottili per le prove meccaniche: 6 travi sottili da provare monotonamente fino a rottura e 2 per le prove cicliche entrambe mediante prove di flessione a 4 punti (setup della prova mostrata in Figura 3). Le restanti 12 travi sottili sono stati utilizzate per analizzare il comportamento autoriparante, al cui scopo i provini sono stati prefessurati impiegando lo stesso setup di prova mostrata nella Figura 3.

Come accennato in precedenza, l'autoguarigione (self-healing) è stata caratterizzata anche su provini stagionati in camera umida e immersi in acqua geo- termica (SO42-=2678 ppm, Cl-=440.9 ppm) a temperatura di laboratorio. Per analizzare l'autoriparazione, tutte le travi sottili sono state prefessurate fino a una deformazione residua pari all’ 1‰, equivalente a un valore cumulativo di apertura residua della fessura (COD) di 250µm. Al termine, tutte le fessure sono state mappate con un microscopio digitale DinoLite® per mezzo del suo software DinoCapture®. Per ogni campione sono state analizzate da 4 a 7 fessure fotografate al microscopio per tutta la loro lunghezza. L'area della larghezza della fessura è stata determinata unendo tutte le immagini utilizzando il software Photoshop Adobe Inc®.

L'ARTICOLO CONTINUA NEL PDF ALLEGATO...

Nei prossimi paragrafi, oltre a continuare a parlare delle tipologie di prove, verranno analizzati i risultati dal punto di vista del comportamento meccanico, della prefessurazione di travi basse e della capacità di self-healing, dopodichè verranno enunciate le conclusioni della trattazione.

La presente memoria è tratta da Italian Concrete Conference - Napoli, 12-15 ottobre 2022

Evento organizzato da aicap e CTE

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.

Condividi su: Facebook LinkedIn Twitter WhatsApp