Calcestruzzo: evoluzione estrema dell’automazione per il mix design, la produzione, il trasporto e la consegna

I sistemi per il controllo della filiera di produzione e distribuzione del calcestruzzo oggi hanno raggiunto elevati livelli di automazione: l'intervista a Roberto Sgarbi di Elettrondata.

Che livello di automazione hanno raggiunto i sistemi per il controllo della filiera di produzione e distribuzione del calcestruzzo?

Il mercato oggi offre nuovi strumenti per misurare il mix design, software per la coordinazione degli ordini e la gestione in tempo reale del parco macchine, sistemi informatici per il governare da remoto gli impianti di betonaggio.

Sono solo alcuni esempi che mostrano come sia possibile raggiungere livelli elevati di automazione, anche nella filiera del calcestruzzo.

Per fare il punto sulle innovazioni tecnologiche del settore, Ingenio ha intervistato Roberto Sgarbi, Sales Manager Italia di Elettrondata, azienda che da oltre 40 anni fornisce sistemi di automazione integrata per migliorare l’efficienza degli impianti di betonaggio.

Qualità del prodotto e del servizio, riduzione dei costi e ottimizzazione dei processi aziendali: i vantaggi dell'automazione

Negli ultimi 10 anni c’è stata un’evoluzione delle automazioni della produzione del calcestruzzo ? Se sì quali punti ha toccato ?

«Quando si parla del processo di produzione del calcestruzzo bisogna considerare che la “produzione” non avviene solo nella centrale di betonaggio, ma si integra e si completa con le attività svolte negli altri reparti del produttore: il laboratorio tecnologico, la gestione degli ordini, la logistica del trasporto e infine l’amministrazione. Negli ultimi anni abbiamo assistito e contribuito all’evoluzione degli strumenti informatici utilizzati in tutti questi comparti e alla realizzazione dell’interconnessione tra essi sia per migliorare la qualità del prodotto e del servizio fornito alla clientela riducendo le contestazioni, sia per ottimizzare i processi aziendali e ridurre i costi».

Partiamo dalla qualità del prodotto come è stata migliorata ?

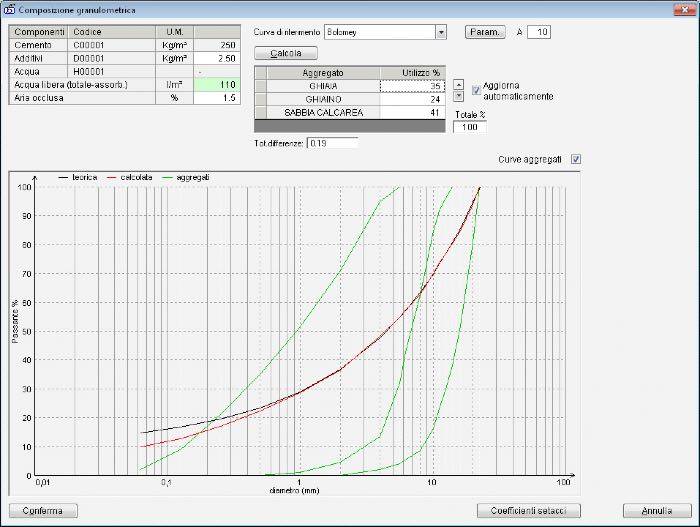

«Per quanto riguarda la qualità del prodotto, con l’adozione di nuovi strumenti di misurazione e con la collaborazione dei costruttori degli impianti e dei produttori, sono stati migliorati diversi aspetti: la precisione del dosaggio e della compensazione dei componenti, la ripetibilità in impianto delle miscele studiate in laboratorio e il controllo del processo produttivo. Nell’automazione di impianto sono state migliorate le sonde di misura dell’umidità degli aggregati e sono stati affinati gli algoritmi di compensazione sugli aggregati e sull’acqua di impasto, inoltre è stata implementata la gestione di densimetri per la misurazione della concentrazione dell’acqua di riciclo e i relativi algoritmi di compensazione degli aggregati fini e dell’acqua di impasto. In più sono state perfezionate le funzioni di controllo della consistenza del calcestruzzo per gli impianti con premescolatore mediante l’adozione di wattmetri, igrometri e telecamere oppure con la gestione di strumenti come lo Slump Meter di Elettrondata che è stato installato sulle autobetoniere ed è utilizzabile quindi per tutti i tipi di impianto».

Sul fronte dei servizi alla clientela, che cambiamenti sono stati apportati ?

«Per il migliorare il servizio fornito al cliente le automazioni hanno dovuto seguire i produttori nello studio e nella realizzazione di miscele sempre più specializzate (alcune messe a punto anche per una sola fornitura) rendendo più flessibili e liberamente programmabili le sequenze di dosaggio e scarico dei componenti oltre che a rendere più semplice e rapida l'implementazione in impianto di nuove apparecchiature di precisione per il dosaggio di additivi chimici, coloranti e per fibre plastiche o metalliche. Inoltre sono stati integrati sistemi di gestione e organizzazione degli ordini e dei mezzi, che ora possono essere condivisi tra impianti diversi in modo da rendere più puntuale la consegna. Gli stessi sistemi hanno permesso anche di rendere più efficiente la logistica consentendo un notevole risparmio sui costi di trasporto in termini di kilometri percorsi e di tempi di inattività dei mezzi».

Impianto di produzione calcestruzzo a secco senza operatore in centrale (fonte Betonrossi)

La gestione da remoto dei siti produttivi

Ha parlato anche di interconnessione tra gli strumenti informatici, nel dettaglio ?

«Per ottimizzare la struttura aziendale dei produttori abbiamo reso tutti i sistemi interconnessi con uno scambio dei dati in tempo reale così da permettere analisi immediate e decisioni rapide oltre a ridurre drasticamente gli errori di comunicazione o trascrizione, gli spostamenti del personale e il tempo trascorso al telefono. Ora ogni operatore può avere a disposizione istantaneamente i dati che lo interessano senza doverli raccogliere personalmente o chiederli ai colleghi. Infine, un altro aspetto che ha visto molti sviluppi negli ultimi anni ed è stato favorito dall'evoluzione delle tecnologie di connessione, è stato quello di poter gestire da remoto i siti produttivi. In sostanza, sono state inserite nelle automazioni di impianto le funzionalità necessarie a svolgere tutte le operazioni per la conduzione del sito produttivo senza rendere necessaria la presenza in loco di un operatore».

Software e interconnessione: il circolo virtuoso del calcestruzzo

Riassumendo lo sviluppo di sistemi informatici che integrano quello che era il semplice il controllo delle produzione, a cosa ha portato ?

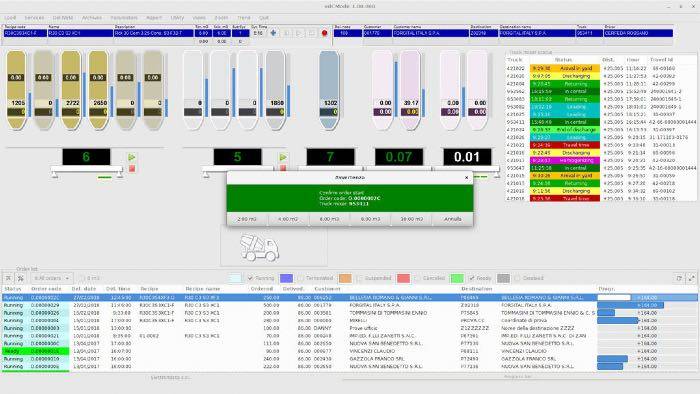

«Ha portato a strumenti innovativi in grado di interconnettere tutti i vari reparti aziendali. Elettrondata ha creato dei sistemi software di controllo per gestire tutta l’interconnessione e questi processi. Per cui è nato il Dispatch, per quanto riguarda la schedulazione degli ordini, il concetto di remotizzazione degli impianti e il controllo del calcestruzzo trasportato. Tutto questo per creare una cultura aggiornata all’interno del settore del calcestruzzo affinché evolva verso quello che è un settore industriale. Si tratta di strumenti che vanno a gestire e integrare tutti gli altri processi aziendali. In tal senso le agevolazioni fiscali introdotte con le leggi sull’Industria 4.0 hanno dato una grande spinta verso questa interconnessione agevolando l’integrazione tra i vari reparti aziendali.

Oggi i produttori più evoluti si avvalgono di commerciali che vendono il calcestruzzo con un Pc e tutte le informazioni sono disponili in tempo reale ai sistemi che vengono generati, processati, schedulati, inviati all’impianto per essere prodotti e controllati durante il trasporto con dei feedback sulla produzione che è stata fatta. Lo abbiamo chiamato il circolo virtuoso del calcestruzzo. Negli ultimi tempi, grazie alla collaborazione con una software house, abbiamo creato anche un gestionale puro che dialoga direttamente con tutte le nostre automazioni. Un gestionale verticalizzato per il settore del calcestruzzo».

Le sonde a microonde per la rilevazione dell'umidità degli aggregati

Partiamo dall’inizio, una delle rilevazioni più critiche in impianto è quello dell’umidità degli aggregati. Quale evoluzione sulle sonde c’è stata e quali sono le più consigliate nella produzione del calcestruzzo ?

«L’acqua è un veleno per il calcestruzzo, più acqua si aggiunge e più c’è il rischio di alterare la formula del prodotto che si sta realizzando. La rilevazione dell’umidità degli aggregati, che sono una componente fondamentale della miscelazione, permette di verificare esattamente qual è la quantità di acqua presente nel composto. Oggi le sonde a microonde consentono una rilevazione estremamente precisa dell’acqua contenuta nelle sabbie, i nostri sistemi sono in grado di rilevare in tempo reale l’umidità dell’aggregato durante il dosaggio e di compensare l’eccedenza di umidità e la conseguente mancanza di aggregato mantenendone inalterato il rapporto previsto nella formula. Per la produzione del calcestruzzo, Elettrondata ha ingegnerizzato un apposito strumento, che si chiama sonda ED460, che ottimizza tale processo ed è perfettamente integrata nell’automazione. In questo modo è inoltre possibile la verifica della differenza di umidità rilevata rispetto al ciclo precedente e il controllo sincronizzato e bilanciato in funzione della quantità di materiale estratto. Il confronto consente di capire se la misurazione rientra in un range accettabile e in caso contrario dare segnale di allarme. Ad esempio, se nel primo ciclo viene registrata un’umidità del 5% potrebbe non essere accettabile un 10% in quello successivo, non sarebbe un dato reale: di conseguenza viene allertato l’operatore dell’esistenza di una variazione così importante per fargli verificare se la misurazione è corretta».

Esistono delle sonde/sistemi tali da poter monitorare il rapporto acqua/cemento nel mescolatore o in autobetoniera ?

«Per quanto riguarda il mescolatore è più semplice perché si possono implementare al suo interno dei sistemi chiamati igrometri che misurano l’umidità dell’impasto e quindi in modo indiretto il rapporto acqua/cemento. Nell’autobetoniera invece, non essendo possibile inserire questi controlli, Elettrondata ha ideato il sistema ISM, un’apparecchiatura sviluppata ormai 20 anni fa e che oggi è già alla terza generazione. L’ISM controlla lo slump sia alla partenza sia all’arrivo e monitora tutto quello che avviene durante il trasporto e quindi che il rapporto acqua/cemento di progetto sia stato rispettato».

Il sistema ISM per il controllo digitale delle aggiunte d’acqua in cantiere

È possibile tenere sotto controllo digitale le aggiunte d’acqua in cantiere ?

«Ovviamente il sistema che si monta in autobetoniera è utile anche in cantiere. Attraverso il sistema ISM è possibile monitorare un flusso di dati in tempo reale tra cui tutte le operazioni di aggiunta d’acqua sotto il punto di carico, nonché gli interventi che avvengono in cantiere come ad esempio l’aumento di acqua voluto dal produttore o richiesto dal cliente a inizio o fine scarico e l’acqua di lavaggio, nonché quella presente in botte al rientro all’impianto».

L’automazione può incrementare la capacità produttiva oraria di un impianto o dipende solo dalle caratteristiche degli impianti ?

«La capacità oraria è dettata dalla meccanica dell’impianto, dalla sua manutenzione e dall’utilizzo. Tuttavia l’automazione può essere settata per massimizzare l’uso dell’impianto attraverso una serie di parametri, fornendo come risultato la ripetibilità delle operazioni e la precisione. Il ciclogramma è un apposito tool presente nelle automazioni di Elettrondata che, attraverso il controllo e il settaggio di alcuni parametri, permette di raggiungere elevati livelli di efficienza meccanica. Quindi automazione non significa velocità, anche se con il controllo del ciclogramma (per le automazioni che ce l’hanno) e la conseguente ottimizzazione dei parametri, è possibile spremere al massimo la meccanica. La differenza è che alcune automazioni permettono un settaggio solo successivamente ai cicli, i nostri sistemi invece funzionano in tempo reale, per cui tutte le automazioni sono di ausilio alla meccanica per arrivare alla produzione dichiarata dal costruttore».

I controlli nel mixer del calcestruzzo

Che tipo di controlli è possibile oggi inserire in un premescolatore del calcestruzzo ?

«Ad esempio con il wattmetro e l’igrometro è possibile capire la consistenza e l’omogeneità del calcestruzzo, con quest’ultimo si può misurare anche il rapporto acqua/cemento e inoltre è possibile controllare la temperatura della miscela, alcuni inseriscono anche una telecamera per vedere il livello di omogeneità dell’impasto. Vi sono poi apparecchiature di ausilio come il lavaggio durante il ciclo ed è possibile ottimizzare i tempi di mescolazione in funzione della misura di omogeneizzazione ricavata con Wattmetro o Igrometro, che servono anche per ottimizzare i tempi di scarico in funzione della consistenza desiderata impostata in ricetta e del rilevamento wattmetrico o igrometrico».

Invece che tipo di controlli è possibile oggi inserire in un'autobetoniera del calcestruzzo ?

«Come dicevo con il modulo ISM, un’unità di rilevazione intelligente progettata in modo specifico per essere installata su autobetoniere e pompe autocarrate, è possibile garantire il rispetto e l’applicazione delle corrette procedure di consegna, rilevando e soprattutto preservando lo slump dell’impasto. Il controllo avviene grazie ai sensori applicati sul mezzo che viene riconosciuto in modo univoco come pure il suo corretto posizionamento sotto l’impianto di dosaggio».

Che tipo di supporto digitale può oggi dare un’automazione alla gestione del trasporto del calcestruzzo ?

«In questo caso l’ISM fornisce una serie di dati che consentono di capire in quale fase ci si trova: se si è sotto il punto di carico, se si è in marcia, se si sta scaricando o tornando in sede. Tramite il Betonsat queste fasi vengono inviate in tempo reale al centro di gestione della logistica o all’impiantista, mentre il Dispatch fa tutto questo in modo automatico, cioè è un ausilio agli operatori e ai gestori della logistica per distribuire tra i diversi impianti i vari ordini di produzione. Con tutte queste informazioni il Dispatch migliora il servizio di consegna».

L’alibi-memory per l’inviolabilità delle registrazioni delle pesate e le certificazioni FPC

È possibile oggi rendere “inviolabili” i dati di registrazione delle pesate di un calcestruzzo ?

«Questo aspetto è molto importante, ma in Italia non viene valutato abbastanza perché si ritiene che la semplice legalizzazione metrica delle bilance di inerti e cemento sia sufficiente a garantire l’inviolabilità dei dati registrati dall’automazione, ma nella realtà non è così. Ad esempio, anche a causa di eventuali guasti, potrebbe succedere che tali strumenti, o meglio l’interfaccia tra uno strumento e l’automazione, non sia ottimale e perfettamente allineata, di conseguenza si potrebbero registrare dati non coerenti con la realtà della pesata.

Da qualche anno è possibile inserire negli strumenti di pesatura un “alibi-memory” o “memoria fiscale”, già prevista dalle normative europee, ma non recepita in Italia.

Tale memoria permette di fare una registrazione storica così da incrociare i dati memorizzati dallo strumento con quelli registrati dall’automazione. Ovviamente si tratta di uno degli strumenti a disposizione, perché vi è tutto il tema della certificazione del sistema di controllo della produzione ossia l’FPC. Infatti oggi abbiamo impianti che possono produrre per terzi in modo manuale e non controllato pur essendo sotto certificazione e ciò va a discapito di chi ha fatto investimenti per il controllo di processo della produzione del calcestruzzo. In Spagna invece, la certificazione FPC si conclude solo nel momento in cui l’impianto è automatizzato, ma soprattutto quando la società che ha costruito l’automazione dell’impianto dichiara che è tutto validato, rendendo così responsabile anche il produttore».

Voi fornite formazione a chi compra un’automazione nuova per l’uso dell’impianto ?

«Assolutamente, formazione in sede di installazione e collaudo, insegnando all’operatore a usare l’automazione e le attività collegate, per cui la bollettazione, l’importazione e l’esportazione dei dati, ma seguiamo anche il responsabile della qualità, il tecnologo che deve inserire le formule del mix design così come gli amministrativi che devono gestire le anagrafiche. Inoltre organizziamo una serie di webinar su aspetti specifici e complessivi dei prodotti Elettrondata».

Il livello di automazione degli impianti italiani

A che livello di automazione oggi si può arrivare nella gestione della consegna del calcestruzzo ?

«È sempre una questione di organizzazione aziendale, tendenzialmente si può arrivare al 100% come succede in alcuni casi in Germania. In Italia vi sono aziende che arrivano a un 80%/90%, dipende dall’organizzazione dell’azienda e dagli strumenti a disposizione del personale, ma anche da come è organizzato il cantiere dell’impresa di costruzioni, ciò significa che è difficile arrivare a una gestione della consegna ottimale. Gli strumenti ci sono ma sono ancora poco sfruttati e soprattutto non c’è una volontà diffusa di migliorare. In Italia, su duemila impianti che producono calcestruzzo, un buon 30 per cento sono totalmente manuali, un 70 per cento hanno l’automazione ma pochissimi sono automatizzati al 100 per cento».

Scopri tutte le tecnologie di Elettrondata e i sistemi di controllo per betonaggio e calcestruzzi

L'automazione e l'interconnessione tra impianti per un "Amazon del calcestruzzo"

Che tipo di supporto può dare l’automazione nel gestione delle consegne del cls? Come si è evoluta in questi anni ?

«L’automazione contiene tutte le funzionalità necessarie a interfacciarsi con strumenti di gestione delle consegne, chi ha più impianti dovrebbe realizzare un sistema per metterli in rete così da condividere gli ordini e i mezzi per risparmiare tempo e ottimizzare il calcestruzzo, si potrebbe pensare a un’Amazon del calcestruzzo che si basa sull’ottimizzazione del costo del trasporto rispetto alla consegna. Il Dispatch fa proprio questo, mette in rete gli impianti e sulla base degli ordini ottimizza i viaggi».

Che caratteristiche dovrebbe avere un’automazione per garantire la qualità del calcestruzzo ai fine della certificazione FPC ? O meglio: che cosa dovrebbe chiedere il regolamento FPC per arrivare a una vera garanzia del calcestruzzo ?

«Le nostre automazioni da qualche anno prevedono che ci sia una tecnologia di connessione digitale tra gli strumenti di pesatura, le sonde di umidità e l’automazione, significa che lo strumento di pesatura che viene certificato e bollato dall’Ufficiale Metrico viene letto dall’automazione Elettrondata in modo digitale, senza possibilità di manipolazione. Questo potrebbe essere il primo anello di una garanzia di certificazione FPC. Successivamente la produzione dovrebbe avere all’interno una serie di controlli e caratteristiche atte a far sì che i dati vengano registrati in modo sicuro e inviolabile».

Attraverso quali valutazioni concrete un committente può misurare la qualità di un’automazione in fase di acquisto ?

«Ci sono diversi aspetti da considerare: affidabilità, sicurezza, precisione e ripetibilità che sono le caratteristiche dell’automazione, poi facilità di utilizzo, formazione e garanzia che colui che vende tali sistemi abbia competenza e la possibilità di garantire assistenza, manutenzione e gestione futura dei componenti, anche dal punto di vista della facile reperibilità di quelli di ricambio».

In conclusione, perchè scegliere una vostra automazione ?

«È riduttivo parlare di semplice automazione d’impianto. Elettrondata ha elaborato una gamma di prodotti interconnessi e verticalizzati sul settore del calcestruzzo che creano un circolo virtuoso in cui l’automazione di impianto ne rappresenta una minima parte. L’immagine allegata può rendere meglio l’idea di cosa Elettrondata sia in grado di offrire agli operatori della produzione di calcestruzzo: non solo automazione di qualità ma una serie di prodotti e servizi verticalizzati sul mondo del calcestruzzo. Abbracciamo a 360° le esigenze legate alla produzione, gestione e controllo dell’impianto del calcestruzzo: dalla scelta delle materie prime e dallo studio della formula, fino al punto di getto in cantiere. Infine, le automazioni di Elettrondata sono affidabili e durevoli nel tempo e tra le nostre priorità vi è anche quella di sviluppare software che mantengano la compatibilità con l’hardware e le versioni precedenti».

Digitalizzazione

News e approfondimenti che riguardano, in generale, l'adozione di processi e tecnologie digitali per la progettazione, la costruzione e la gestione dell'ambiente costruito.