Le sfide di durabilità nella realizzazione di ponti

Il tema della durabilità delle opere in CLS è all’attenzione dell’opinione pubblica: un problema che accomuna le infrastrutture mondiali, e che porta con se costi elevati per la manutenzione. Innovativi materiali cicatrizzanti possono aumentare la vita utile delle strutture abbattendone quindi le spese di gestione. Scopri come il Sistema PENETRON® si dimostra essere un alleato per la durabilità nella realizzazione di ponti.

La durabilità al centro delle fasi di progettazione manutenzione di un’opera in c.a.

Una delle sfide più ambiziose per la realizzazione di infrastrutture in calcestruzzo armato è senza ombra di dubbio la durabilità.

La rapida evoluzione dei contesti socio-economici, nonché il rapido cambiamento delle condizioni climatiche ed ambientali, infatti, pone il tema della durabilità al centro delle fasi di progettazione manutenzione di un’opera in c.a.

All’interno di tale quadro è il calcestruzzo stesso a ricoprire il ruolo principale, non solo perché è il materiale attualmente più utilizzato dall’industria delle costruzioni, ma anche per le nuove potenzialità che la sua tecnologia è in grado di offrire, grazie ai più recenti sviluppi in termini di materiali, prodotti, tecnologie costruttive.

Mancata durabilità delle opere e infrastrutture: quanto ci costa

Secondo un articolo del Washington Post del 2011: «[...] il degrado di strade, ponti, ferrovie e sistemi di transito costano agli Stati Uniti 129 miliardi di dollari l'anno, secondo un rapporto pubblicato mercoledì da un gruppo di professionisti i cui membri sono responsabili della progettazione e della costruzione di tali infrastrutture».

Calcoli complessi fatti per la Società Americana degli Ingegneri Civili (ASCE) indicano che le carenze infrastrutturali aggiungono $97 miliardi all'anno al costo dei veicoli operativi e comportano ritardi nei viaggi che costano $ 32 miliardi.

«Se gli investimenti nelle infrastrutture di trasporto di superficie non verranno effettuati a breve, ci si aspetta che questi costi aumentino in modo esponenziale - ha affermato ASCE - Entro 10 anni, le imprese statunitensi dovrebbero pagare un supplemento di $ 430 miliardi di costi di trasporto, i redditi delle famiglie diminuirebbero di oltre $ 7.000 e le esportazioni statunitensi diminuiranno di $ 28 miliardi».

Il rapporto ASCE prevedeva che senza investimenti in infrastrutture sarebbero stati persi 870.000 posti di lavoro e la crescita economica sarebbe stata soffocata per un ammontare di $ 3,1 trilioni entro il 2020. Per evitare ciò, secondo il rapporto, sarà necessario un investimento di circa $ 1,7 miliardi entro il 2020. È stato stimato il divario tra ciò che viene speso e ciò che si dovrebbe spendere a $ 94 miliardi all'anno.

Un’indagine condotta nel 2007 nell’ambito del progetto CON-REP-NET [Matthews S. (2007) CONREPNET: Performance-based approach to the remediation of reinforced concrete structures: Achieving durable repaired concrete structures. Journal of Building Appraisal 3(1): 6-20] ha mostrato, inoltre, che il 50% delle strutture in calcestruzzo riparate è destinato a danneggiarsi ancora, il 25% delle quali nei primi 5 anni, il 75% entro 10 anni e il 95% entro 25 anni.

Questo è solo un esempio dell'urgente bisogno di un profondo ripensamento dei concetti e dei processi di progettazione per strutture nuove e riparate in ambienti aggressivi in relazione al rapporto costi-efficacia.

Un calcestruzzo durevole è un valore economico importante per un'opera

Il vantaggio di realizzare un’opera progettando un calcestruzzo durabile, come facilmente intuibile, è notevole.

Dal punto di vista economico, infatti, l’impiego di un calcestruzzo con prestazioni di durabilità determina un aumento del costo del materiale del 10-20%, ma nel complesso l’incremento del costo dell’opera si aggira attorno all’1%.

Al contrario, i costi per la manutenzione e il recupero di un’opera realizzata con un calcestruzzo non durevole possono raggiungere fino a 125 volte il costo originale della stessa, quando il degrado abbia raggiunto uno stato di avanzamento tale da rendere inservibile l’opera per le destinazioni d’uso previste.

Durabilità e degrado: definizioni ed indicazioni da normativa

Secondo il D.M. 17.01.2018, la durabilità è definita come conservazione delle caratteristiche fisiche e meccaniche dei materiali (quale il calcestruzzo) e delle strutture, proprietà essenziale affinché i livelli di sicurezza vengano mantenuti durante la vita utile dell’opera.

La durabilità è influenzata da diversi fattori, comunemente classificati come chimici, fisici e meccanici. Nella maggior parte dei casi i differenti fattori concorrono contestualmente al deterioramento del materiale, esaltandosi a vicenda.

Tuttavia, le più comuni cause di degrado dipendono dalla porosità e dalla permeabilità del conglomerato, poiché permettono la penetrazione all’interno del calcestruzzo degli agenti aggressivi.

Il riferimento normativo per la progettazione di strutture che abbiano caratteristiche di durabilità è contenuto all’interno del D.M. 17 gennaio 2018, rimandando alle indicazioni contenute nelle Linee Guida sul calcestruzzo strutturale edite dal Servizio Centrale del Consiglio Superiore dei LL.PP. ovvero alle norme UNI EN 206: 2006 ed UNI 11104:2004.

Queste ultime introducono 6 classi di esposizione per il calcestruzzo strutturale, mettendo in relazione i requisiti di durabilità con l’ambiente cui la struttura è esposta.

PENETRON®, un alleato per la durabilità

Il Sistema PENETRON® è utilizzato da oltre 40 anni in tutto il mondo come la soluzione più avanzata per la realizzazione di strutture durabili.

Applicato alle superfici esistenti in fase positiva ed in fase negativa (controspinta), oppure inserito nel “mix design” di progetto in fase di confezionamento del calcestruzzo nelle strutture di nuova realizzazione, assicura una protezione interna alla matrice in calcestruzzo anche in presenza di acqua di falda e di spinta idraulica, con elevata resistenza alle concentrazioni chimiche ed ai contaminanti presenti in atmosfera, nel sottosuolo o in ambiente marino.

Il Sistema Penetron® è una tecnologia “integrale”, interessa infatti l’intero spessore del manufatto, “attiva nel tempo”, ogni qual volta vi siano condizioni umidità, economica e flessibile, che velocizza le operazioni di posa e assicura la durabilità dell’opera nella vita di esercizio. Quando i prodotti del Sistema Penetron® vengono applicati ad un calcestruzzo umido o bagnato a rifiuto, ad un calcestruzzo fresco di getto o in fase di confezionamento nel “mix design” di progetto, gli ingredienti attivi reagiscono con i composti solubili del calcestruzzo (idrossido di calcio-calce libera) formando un nuovo complesso cristallino, filiforme, insolubile (CSH, Silicato di Calcio Idrato), che sigilla i pori, i capillari e le fessurazioni fino a 400 micron.

A differenza di altri prodotti presenti sul mercato, questa crescita cristallina occuperà profondamente la porosità capillare della struttura in calcestruzzo e potrà eventualmente penetrarla completamente in presenza d’acqua.

Il Penetron® può rimanere inerte quando l’umidità si è esaurita, ma la sua azione si riattiva immediatamente se l’umidità ricompare, rinnovando nella struttura il processo di una sempre più estesa cristallizzazione, per garantire impermeabilità e durabilità dell’opera nel tempo. Questa tecnologia avanzata offre una proprietà unica di autorigenerazione per una “protezione totale” della matrice strutturale.

I benefici apportati sono molteplici, specie contro i cicli di gelo-disgelo, la corrosione da agenti atmosferici, l’umidità del sottosuolo, le acque contenenti cloruri, solfati, nitrati, l’aggressività dell’ambiente marino e delle realizzazioni industriali.

Per i ponti la sfida della durabilità è particolarmente importante da vincere, in quanto per loro natura esposti agli agenti aggressivi contenuti in atmosfera e nelle acque di fiumi e mari. In tutto il mondo, il Sistema PENETRON® è stato scelto per impermeabilizzare, proteggere e aumentare la durabilità di numerosi ponti, sia esistenti, sia di nuova realizzazione.

La crescita cristallina in una fessura di calcestruzzo al microscopio.

Il Sistema PENETRON® è stato scelto per aumentare la durabilità di numerosi ponti

RUSSKY ISLAND BRIDGE – Vladivostok, Russia

Completato per il meeting dell’APEC nel 2012, il RUSSKY ISLAND BRIDGE connette le città sulle due rive del Golden Horn Bay.

La costruzione del ponte strallato, il più lungo al mondo nel suo genere, è stata completata in tempo, nonostante le condizioni meteo e sismiche critiche.

Il Sistema PENETRON® è stato utilizzato per garantire la massima durabilità dei piloni in calcestruzzo e del piano carrabile in calcestruzzo armato precompresso.

MILLENIUM CABLE BRIDGE - Kazan, Russia

Con il suo caratteristico pilone di supporto a forma di M, il Millennium Cable Bridge celebra il millesimo anniversario della città di Kazan. Il progetto, da 94 milioni di euro, prevedeva la realizzazione del ponte più alto di Kazan, con il pilone a “M” alto 45 m, e lungo 835 m. Ospita due carreggiate a 3 corsie per senso di marcia e passerelle pedonali.

Per garantire la massima durabilità ai piloni in calcestruzzo è stato utilizzato il Sistema PENETRON®.

THIRD NANJING YANGTZE RIVER BRIDGE - Nanjing, Cina

Il terzo ponte Nanjing Yangtze è il primo del suo genere a Nanchino e uno dei più lunghi ponti strallati al mondo.

Il progetto da $ 490 milioni comprende due torri alte 215 m; il ponte è lungo 1,288 m, largo 37,5 m e la campata più lunga misura 648 m.

Accoglie la G42 Shanghai-Chengdu Expressway e la G2501 Nanjing Ring Expressway. Il Sistema PENETRON® è stato utilizzato per trattare i pilastri in calcestruzzo e il piano in calcestruzzo del ponte per garantire una struttura resistente e impermeabile.

Penetron Italia con il Politecnico di Milano nel progetto europeo ReSHEALience

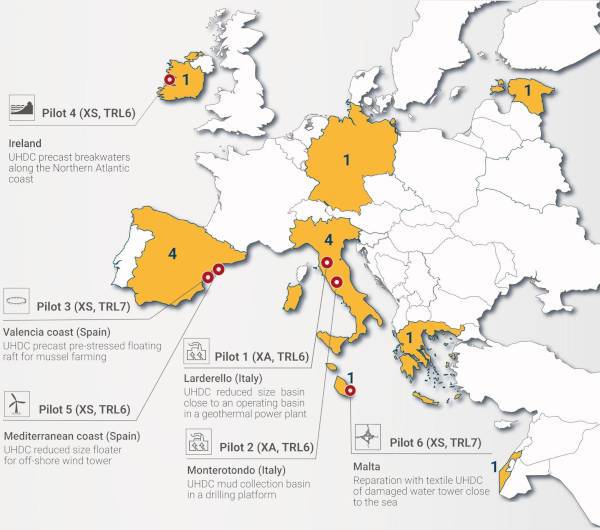

ReSHEALience è un progetto lanciato con il supporto dell'UE nell'ambito del programma “Horizon 2020 per la Ricerca e l'Innovazione”. Il progetto è partito nel gennaio 2018 e si svilupperà in 48 mesi. Il consorzio è guidato dal Politecnico di Milano ed è composto da 14 partner provenienti da 8 diversi Paesi (Spagna, Italia, Germania, Estonia, Irlanda, Grecia, Malta e Israele); comprende 6 istituzioni accademiche e/o di ricerca e 8 partner industriali.

I principali obiettivi di ReSHEALience sono proprio quelli di sviluppare calcestruzzi ad elevata durabilità (Ultra High Durability Concrete - UHDC) e di proporre una metodologia di progetto “DAD” (Progetto Basato sulla Verifica di Durabilità - Durability Assessment-Based Design) per strutture sia realizzate interamente sia riparate/rinforzate con UHDC, al fine di migliorarne la durabilità e prevederne le prestazioni a lungo termine in condizioni ambientali estremamente aggressive (EAE).

Il progetto, finanziato dalla Commissione Europea attraverso H2020 [Call NMBP 2016-2017 topic 06-2017 GA 780624], parte dalla considerazione che il comportamento a lungo termine delle strutture in condizioni estreme (EAE) può trarre grande beneficio dall'utilizzo di materiali ad alte prestazioni, nel quadro di approcci di progettazione basati sulla durabilità. Il progetto intende sviluppare un nuovo concetto di “materiale cementizio avanzato", denominato UHDC, aggiornando il concetto di HPFRC e UHPFRC attraverso l’aggiunta di componenti alla nano-scala definiti per raggiungere gli obiettivi pianificati. Vuole inoltre aggiornare i metodi sperimentali per la valutazione della durabilità dell'UHDC nelle condizioni di servizio e sviluppare un modello teorico per la previsione dell'invecchiamento e del degrado delle strutture in UHDC.

Gli obiettivi tecnici specifici del progetto sono proposti a diversi livelli:

- materiale (miglioramento della durabilità del 100% nello stato non fessurato)

- strutturale (miglioramento della durabilità del 30% nello stato fessurato)

- resilienza (aumento del 30% della vita di servizio)

- costi (50 % di riduzione dei costi di manutenzione)

- accuratezza della modellazione (accuratezza del 75%).

I nuovi materiali sviluppati nel progetto ed i nuovi approcci progettuali proposti verranno validati attraverso la progettazione, la costruzione ed il monitoraggio, esteso anche oltre la fine del progetto, di sei realizzazioni pilota in scala reale nelle condizioni ambientali di esposizioni XA ed XS. Le sei realizzazioni pilota riguardano i settori strategici più rilevanti per la politica di sviluppo della UE, quali le energie rinnovabili (energia geotermica, energia eolica offshore), la protezione delle coste, la crescita blu (blu growth) ed il recupero delle costruzioni e delle infrastrutture esistenti. I piloti saranno utilizzati anche per visite in loco e come primo passo per i partner industriali verso la progettazione e la realizzazione di strutture in UHDC, con un consumo di risorse ridotto di più del 60%, minori costi di manutenzione e maggior vita utile di esercizio.

Localizzazione e breve descrizione dei piloti degli Enti e delle Istituzioni coinvolti nel progetto H2020 ReSHEALience.

>>> CLICCA QUI - Chiedi maggiori informazioni sul Sistema PENETRON®

Condividi su: Facebook LinkedIn Twitter WhatsApp