La vita di un'infrastruttura in acciaio: dalla visione futura in fase progettuale alla competenza dei controllori

Viaggio nelle fasi di vita utile di una infrastruttura in acciaio

Il periodo storico che stiamo vivendo coincide con il termine della vita utile di un numero molto grande di infrastrutture in Italia.

L'articolo è la prima puntata di un racconto che si pone l'obiettivo di sensibilizzare i tecnici e gli ingegneri sulla necessità di introdurre una visione unica sull'intera vita di una infrastruttura già dalle fasi di concezione e progettazione. Sarà seguito da altre puntate che si concentreranno sulle diverse fasi della vita di un'opera metallica di ingegneria.

Siamo al termine della vita utile di un numero molto grande di infrastrutture, quelle costruite nel boom economico

Un’infrastruttura stradale o ferroviaria è un’opera complessa, che deve durare nel tempo e soddisfare i requisiti prestazionali richiesti, garantendo la sicurezza degli utenti, per tutta la vita di progetto.

È noto a tutti che il periodo storico che stiamo vivendo coincide con il termine della vita utile di un numero molto grande di infrastrutture, in pratica tutte quelle costruite negli anni del boom economico o nell’immediato dopoguerra. Questa circostanza ha fatto sì che questi ultimi anni e i prossimi a venire rappresentino un periodo nel quale le problematiche di affidabilità delle strutture più vecchie siano all’ordine del giorno.

Conseguentemente, in questo stesso lasso temporale, tutti i tecnici che operano in questo settore sentono rafforzata la consapevolezza della necessità di superare le barriere che tradizionalmente hanno sempre ostacolato la comunicazione fra i progettisti, i gestori, i manutentori, che operavano e operano con ruoli diversi e, soprattutto, con responsabilità che si manifestano e concretizzano in periodi differenti nella vita dell’infrastruttura.

Oggi, nella progettazione, occorre una visione futura della infrastruttura

Oggi è necessaria una visione di lungo termine già nel momento in cui una infrastruttura viene concepita. Nelle fasi di progettazione è necessario calarsi in una realtà futura, nella quale l’opera avrà subito gli effetti del tempo e dei meccanismi di danneggiamento e degrado che hanno un ruolo decisivo nella vita dell’opera stessa.

Figura 1 - Western High Speed Diameter (WHSD) San Pietroburgo.

Molte domande richiedono risposte nei tempi giusti, già nelle fasi di progettazione.

In quale modo le scelte progettuali e le procedure di fabbricazione influiscono sulla vita e sull’affidabilità dell’opera?

Quali sono i meccanismi di danno significativi che avranno un ruolo fondamentale nel determinare la vita utile? E quale è il grado di severità di ciascuno? E quale la velocità di progressione del danno?

Quali saranno i sintomi, i segnali che daranno la misura del grado di danneggiamento subito?

Quali sono i sistemi idonei per rilevarli? Quali tipologie di controlli e di monitoraggio risulteranno i più efficaci per monitorare lo stato di salute dell’opera?

Occorre oggi rispondere a queste domande già nelle fasi preliminari di concezione e progettazione di un’opera. Non è più ingegneristicamente ammissibile affrontare queste tematiche, in tempi successivi, dopo 10 o 20 o 30 anni, magari nel momento in cui l’infrastruttura mostra qualche segnale molto evidente di danneggiamento. Per farlo è necessario che nelle fasi di concezione e progettazione di un’opera complessa, si formi un team di competenze che faccia convergere in questa importantissima fase iniziale le esperienze sulle problematiche di fabbricazione, ambientali e di servizio, di controllo e di manutenzione o riparazione che si manifestano nella vita operativa di una infrastruttura.

Le scelte progettuali e le modalità di fabbricazione influenzano la vita e l’affidabilità di un’opera. In particolare le necessità di ispezione e manutenzione debbono essere tenute in considerazione a partire dalle scelte progettuali (in correlazione anche all’obbligo di un piano di interventi).

Le stesse NTC 2018 indicano che un adeguato livello di durabilità può essere ottenuto attraverso una serie di requisiti: «scelta opportuna dei materiali; dimensionamento opportuno delle strutture; scelta opportuna dei dettagli costruttivi; adozione di tipologie costruttive e strutturali che consentano, ove possibile, l’ispezionabilità delle parti strutturali; pianificazione di misure di protezione e manutenzione…, impiego di prodotti e componenti chiaramente identificati in termini di caratteristiche meccanico-fisiche…;…»

L’ispezionabilità condiziona direttamente la possibilità di individuare prematuramente le rotture.

Figura 2 - Ponte della Costituzione, Venezia, durante la prefabbricazione.

I principali meccanismi di degrado delle strutture metalliche

Sulle opere, dal momento dell’installazione, iniziano ad agire i meccanismi di degrado e danneggiamento che aggrediscono le membrature. L’ossidazione e la corrosione vera e propria costituiscono di gran lunga il meccanismo di degrado più rilevante e più insidioso per le strutture metalliche perché il suo determinarsi dipende molto dalla forma dei dettagli strutturali con i quali si ha a che fare sulle strutture in servizio, nonché dalle condizioni ambientali specifiche dell’opera.

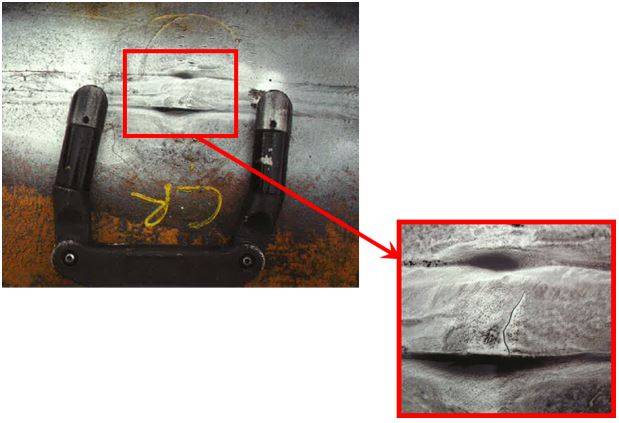

Tale meccanismo interessa tutte le opere metalliche, indipendentemente dal fatto che siano integralmente in acciaio o a struttura collaborante. L’altro meccanismo di degrado da considerarsi nella definizione degli interventi ispettivi e manutentivi è la fatica meccanica. Anch’essa è in stretta relazione con la forma dei dettagli strutturali, ma in questo caso assume una importanza fondamentale la variazione effettiva di carico sul dettaglio determinata dai carichi variabili; in ultima analisi la fatica meccanica è un meccanismo di danneggiamento significativo quando le tensioni indotte dai carichi permanenti sono comparabili per entità con quelle derivate dai carichi variabili.

Altri meccanismi significativi sono legati alla evoluzione nel tempo della geometria stessa dei dettagli strutturali. Gli effetti dei meccanismi di danneggiamento principali possono causare deformazioni in corrispondenza dei dettagli strutturali che comportano una riduzione locale della capacità portante o addirittura fenomeni di instabilità. Questo in ragione del fatto che il dettaglio può perdere la capacità di assecondare in deformazione l’applicazione di carichi importanti (capacità dissipativa ridotta per esaurimento delle riserve plastiche dell’acciaio). Tali circostanze non sono così frequenti: in questo caso il vecchio detto sulla generosità dell’acciaio ha pieno titolo.

Figura 3 – A sinistra, fenomeni di corrosione su giunzioni chiodate. A destra, cricca di fatica.

Dei diversi meccanismi di danneggiamento occorre stimare la severità, in funzione di moltissimi parametri sia ambientali che di progetto, quali ad esempio l’area geografica in cui si colloca l’infrastruttura, le condizioni di traffico, i materiali selezionati, la forma dei dettagli strutturali, lo spessore degli elementi, la protezione superficiale originariamente prevista ed eventualmente mantenuta. Ciò al fine di fornire una stima il più possibile realistica della velocità di progressione del degrado causato dai vari meccanismi e consentire una previsione di vita utile (vita di progetto) nonché un aggiornamento di questa velocità di progressione in occasione di controlli periodici o nel monitoraggio continuo.

Ciascuna forma di degrado si manifesta in modo differente, generando segnali tipici, difetti, variazioni dell’aspetto superficiale, non sempre facilmente interpretabile. Ad esempio certe situazioni di corrosione profonda e diffusa, magari accompagnate da ristagni di acque meteoriche o da scaglie evidenti di prodotti di ossidazione, sono individuabili abbastanza facilmente da un ispettore con una adeguata preparazione di base. Mentre in altre circostanze occorre una maggiore esperienza ispettiva: ad esempio la sfogliatura della vernice non necessariamente è un dramma e non occorre di regola sverniciare in modo estensivo per avere una risposta sufficiente (almeno preliminarmente) da un controllo non distruttivo visivo o strumentale.

Scegliere e pianificare i sistemi di controllo

Definire e prevedere correttamente queste manifestazioni è necessario per determinare quali siano i sistemi e le metodologie di controllo più efficaci da adottarsi durante la vita dell’opera per monitorare lo stato di avanzamento dei danneggiamenti attesi. Ciascun sistema di controllo richiede le adeguate predisposizioni in fase di progettazione ed occorre tenerne conto.

Figura 4 – Esame magnetoscopico di una saldatura.

La pianificazione dei controlli riveste un ruolo fondamentale. Nei confronti delle anomalie causate dai meccanismi di danneggiamento i controlli diagnostici di tipo tradizionale sono estremamente efficaci in termini di capacità di rivelazione, soprattutto se ben indirizzati. Le tecnologie più recenti relative al monitoraggio continuo delle opere sono destinati a dare un grande contributo in relazione alla possibilità di cattura di segnali preventivi, non tanto sul verificarsi delle anomalie, ma sui fattori e le grandezze che hanno un ruolo nel generarle.

SPECIALE IIS - Vita di una infrastruttura in acciaio

Attraverso una serie di articoli realizzati dall’Istituto Italiano della Saldatura si è voluto descrivere gli aspetti importanti della “vita di una infrastruttura in acciaio” partendo da alcune considerazioni generali riguardanti le peculiarità del materiale acciaio e le relative implicazioni nell’ottica della manutenzione di un’infrastruttura, per poi affrontare l’influenza delle scelte progettuali per finire con il tema dei controlli non distruttivi e delle ispezioni durante la vita di esercizio dell’opera; il tutto con l’obiettivo di sensibilizzare i tecnici e gli ingegneri sulla necessità di introdurre una visione unica sull'intera vita di una infrastruttura già dalle fasi di concezione e progettazione.

Infrastrutture in acciaio e dettagli costruttivi: la corretta scelta del giunto saldato

L'importanza della competenza di chi fa i controlli

Un punto fondamentale riguarda la competenza del personale addetto alle verifiche e ai controlli in servizio. Gli ispettori di infrastrutture debbono possedere competenze specifiche sulle cause e lo sviluppo dei meccanismi di danno, sulle tipologie di anomalia che si possono sviluppare già nelle fasi di incubazione del degrado. Gli addetti ai controlli debbono anch’essi essere dotati delle opportune qualificazioni nelle diverse metodologie di controllo. Ad oggi sono state create nuove figure professionali con le caratteristiche idonee a garantire le competenze necessarie per i diversi ruoli ed i corrispondenti schemi di certificazione, come il CISI (Certified In Service Inspector, articolato nei Livelli Basic – Standard – Comprehensive).

...continua la lettura nel PDF allegato

Costruzioni Metalliche

News e articoli che riguardano l’uso dell’acciaio nelle costruzioni, sia come elemento strutturale per le costruzioni metalliche, che come...

Digitalizzazione

News e approfondimenti che riguardano, in generale, l'adozione di processi e tecnologie digitali per la progettazione, la costruzione e la gestione dell'ambiente costruito.