Abstract

Nella definizione progettuale dell'involucro edilizio particolare importanza ha avuto nel XX secolo la prefabbricazione delle pareti in calcestruzzo, prima portanti e poi portate, che hanno dovuto soddisfare, oltre le sempre più aggiornate esigenze produttive e formali, anche le costanti revisioni normative in termini energetici e strutturali. Il contributo, dopo una breve analisi storico-evolutiva delle pareti esterne prefabbricate, focalizza l'attenzione su come la stratigrafia delle pannellature portate in calcestruzzo non sempre ha risolto le problematiche relative a peso, spessori, presenza di ponti termici e di fenomeni condensativi. Vengono quindi analizzate soluzioni corrette che favoriscono migliori prestazioni termo-igrometriche ottimizzando sia gli spessori sia la facilità di posa in opera.

Premesse storiche

Se nell'immaginario collettivo la prefabbricazione industriale è stata sinonimo di un edificato noncurante degli aspetti formali e deficitario di capacità e caratteristiche prestazionali energetiche, oggi le politiche ambientali conferiscono al procedimento costruttivo nuove ricadute sull'attività edilizia esaltandone le potenzialità di ridurre scarti, impiego di mano d’opera, errori in fase esecutiva, i costi di produzione. Il concretizzarsi, quindi, di alcuni componenti funzionali dell'organismo edilizio in tempi precedenti alla loro posa in opera e in contesti al di fuori della fabbrica non solo ha inciso sulle operazioni cantieristiche semplificando, velocizzando o addirittura eliminando alcune lavorazioni, ma ha consentito una migliore rispondenza alle normative sui consumi energetici attraverso più adatti valori prestazionali termo-igrometrici.

L'occasione di poter codificare il ruolo della prefabbricazione nell’evoluzione tecnologica delle tamponature si presenta negli anni successivi alla seconda guerra mondiale, per far fronte alla ricostruzione delle abitazioni distrutte e alla crescente concentrazione demografica nelle aree di sviluppo industriale, quando la classica ossatura muraria ha lasciato il posto all'omologa ossatura in conglomerato e alle strutture lineari in calcestruzzo di cemento armato, e si affermano, prima, le costruzioni a setti eseguiti in cantiere e, successivamente, gli elementi piani confezionati fuori opera con un notevole risparmio di tempo nella fase di montaggio.

In rapporto agli elementi di fabbrica e all’opera edilizia nel suo insieme si sviluppano in Francia negli anni Cinquanta procedimenti costruttivi che consentono la prefabbricazione in stabilimento di pannelli verticali portanti montati in cantiere per sovrapposizione e giustapposizione. Questi pannelliparete, con altezza pari all'interpiano e spessore compreso tra 20 e 25 cm, presentano un doppio strato resistente in calcestruzzo armato con interposto isolante e rifinitura per l'applicazione della tinteggiatura. Per esempio nel sistema Balency-Schuhl i pannelli-parete sono eseguiti in casseforme orizzontali ponendo in successione gli eventuali serramenti, il rivestimento esterno sul fondo del cassero, il getto del primo strato resistente di cls, l'armatura con i ganci per il sollevamento, l'isolante, il secondo strato resistente con le armature complementari, l'intonaco e la finitura. Seguono una serie di sistemi costruttivi (Coignet, Costamagna, Barets, Camus, Estiot, Tracoba, solo per citarne alcuni) che differenziano tutti i grandi pannelli - così chiamati secondo la terminologia del Conseil International du Bâtiment quando hanno altezza pari al piano dell'edificio - non tanto per la successione stratigrafica o lo spessore, ma per le diverse correlazioni tra pannello/pannello e pannello/solaio. Indipendentemente dal tipo di sistema utilizzato era necessario, una volta montati gli elementi in opera, provvedere ad operazioni di completamento - dalla semplice sigillatura dei giunti al getto di calcestruzzo per il collegamento delle armature ai componenti adiacenti - utili a correggere le eventuali difformità di posa, consentire una migliore planarità, stabilire la continuità ai fini statici: in nessuno dei sistemi utilizzati la prefabbricazione dei pannelli parete riesce a eliminare o semplificare tali problematiche.

Questo tipo di prefabbricazione ebbe comunque una diffusione così importante negli anni Sessanta e Settanta da far passare inosservata, almeno in quel periodo, la produzione seriale in legno e acciaio per la costruzione di case a schiera e isolate tipiche negli USA e nel nord Europa che garantiva, nella maggior parte dei casi, livelli prestazionali termici di certo più soddisfacenti rispetto agli elementi in calcestruzzo in cui lo strato isolante era assente o di spessore esiguo.

Figura 1: I sistemi Balency, Camus, Coignet, utilizzati per i pannelli parete impiegati nei primi condomini residenziali prefabbricati (1949-54)

Le limitazioni dimensionali causate dal peso dei pannelli, le difficoltà di manovrabilità e di trasporto, la necessità di commesse tali da bilanciare i notevoli costi dell'impianto produttivo, ..., hanno evidenziato le problematiche del sistema costruttivo a pannelli, che per le caratteristiche portanti rinnegava la flessibilità distributivo-funzionale propria delle contemporanee (ed "emergenti") costruzioni a scheletro indipendente.

Una prima soluzione è apparsa privando la parete della sua funzione portante rendendola appesa a uno scheletro prefabbricato fuori opera: i pannelli definiscono così l'involucro assicurando adeguate capacità di prestazione ai fini del comfort ambientale e risultano, ai fini della resistenza statica, soltanto autoportanti.

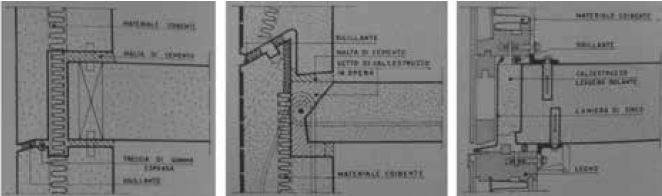

Questo ha condotto a sistemi a scheletro portante su cui vengono "appesi" gli elementi verticali di chiusura, che non necessitano di un intelaiatura secondaria di sostegno, realizzati con procedimento a fodera in cui lo strato resistente in c.a. (esterno) è posto in aderenza con l’isolante e con lo strato di finitura (interno); la conformazione perimetrale è tale da consentire una correlazione a tenuta fra pannelli contigui tramite guarnizioni e/o sigillanti. La disposizione più ricorrente dei pannelli è quella in cui l’altezza è pari alla luce d’interpiano così da essere ancorati agli orizzontamenti, mentre meno frequente è il caso di pannelli a sviluppo orizzontale vincolati ai pilastri. I componenti possono essere prodotti in officina appositamente per uno specifico edificio o non essere legati a priori all’organismo edilizio e dotati di una flessibilità di utilizzo e di integrazione con gli altri elementi costruttivi. L’assenza, comunque, di una intelaiatura a montanti e traversi ha limitato le applicazioni non essendo possibile ottenere una produzione seriale su basi dimensionali unificate tali da soddisfare un’ampia gamma di valori sia in altezza che in larghezza.

Gli evidenti vantaggi del calcestruzzo, di essere forgiabile e di prestarsi alla più completa meccanizzazione, sembrano essere recepiti differentemente in Italia dove le tamponature, di tipo misto latero-cementizio, hanno uno strato esterno, costituito da pannelli prefabbricati al piano, e uno interno, con intercapedine/isolante e mattoni forati intonacati realizzati in opera. Esempi di questo tipo si possono trovare nella Facoltà di Ingegneria di Cagliari, su progetto del 1969 di E. Mandolesi, o nella Torre Velasca a Milano, su progetto del 1957 di L.B. Belgiojoso, E. Peressutti, E.N. Rogers: in questi casi la parziale prefabbricazione degli elementi piani verticali oggettivamente non ha semplificato, nelle lavorazioni, nei tempi e nel montaggio, le operazioni cantieristiche.

Figura 2: Prefabbricazione al piano dei pannelli in c.a. e fasi di montaggio (Facoltà di Ingegneria a Cagliari e Torre Velasca a Milano)

Qualche anno dopo, sempre in Italia, la tecnologia produttiva dei pannelli prefabbricati in calcestruzzo armato viene condizionata dal sistema costruttivo tedesco che negli anni Settanta sperimenta, per eliminare le casserature di cantiere, una lastra concepita come sovrapposizione di due fodere di calcestruzzo armate con tralicci metallici. Tali elementi, che riprendono la tecnologia costruttiva delle prédalles, vengono accoppiati così da ottenere un pannello il cui spessore è funzione della sezione del traliccio e completati in opera con un getto in calcestruzzo: si parla quindi di pannelli pieni senza interposto isolante con valore medio della trasmittanza di 3.70-4.10 W/m2K.

Questa tipologia, per caratteristiche costruttive, non garantisce alcuna prestazione termica affidata eventualmente a contropareti esterne o interne.

Successivamente la gamma tipologica si amplia con i pannelli alleggeriti con materiale plastico espanso discontinuo, costituiti da due strati di circa 5 cm, interno ed esterno di calcestruzzo armato, separati dallo strato di alleggerimento (circa 10 cm) e collegati da cordoli perimetrali e setti intermedi in c.a. di irrigidimento. A causa della non continuità dello strato di alleggerimento, interrotto in corrispondenza delle nervature, sono presenti ponti termici che determinano una modesta capacità termica, con valori di trasmittanza di 1.10- 1.60 W/m2K, e una sicura predisposizione alla formazione di condensa interstiziale.

L'evoluzione stratigrafica del pannello, ma più precisamente di sistema produttivo, è completata dai pannelli a taglio termico (nelle versioni con fodera interna a sezione piena o alleggerita o con strato di ventilazione, incorporato nell'isolante tramite lastre bugnate in materiale plastico), che trovano un impiego nell'edilizia residenziale grazie ad una significativa riduzione degli spessori delle fodere esterne e delle nervature per l'utilizzo di calcestruzzi fibrorinforzati e/o di armature in reti di fibre di carbonio capaci di ridurre l’entità del copriferro. Ciò ha consentito una riduzione nell'impiego del quantitativo di calcestruzzo e nel peso complessivo del pannello con evidenti vantaggi nella movimentazione e posa in opera; il valore medio della trasmittanza è di 0.30-0.61 W/m2K.

In modo graduale i componenti prefabbricati vengono ad essere prodotti secondo moduli in grado di adattarsi - dimensionalmente, morfologicamente, funzionalmente e costruttivamente - all'organismo edilizio in cui ne è previsto l'impiego. Si parla quindi, con una locuzione discutibile, di prefabbricazione fuori standard che diversifica tutti i componenti dotati di caratteristiche tecniche, strutturali ed estetiche al passo con le esigenze normative e architettoniche. Le tante aziende produttrici offrono un’ampia gamma, come più precisamente chiarito nel successivo paragrafo, di pannelli differenti non solo dal punto di vista dimensionale e formale ma anche tecnico-prestazionale (pannelli alleggeriti, sandwich, con materiale riciclato).

Tamponature portate

Gli ultimi decreti normativi italiani, emanati il 26 giugno 2015, sulla sostenibilità dell'involucro edilizio impongono al variare della zona climatica, per l'edificio di riferimento, precisi valori di trasmittanza termica delle chiusure verticali opache e la verifica del coefficiente medio globale di scambio termico H’T il cui valore massimo deve essere inferiore ai limiti riportati dal decreto in funzione della zona climatica e del fattore di forma S/V dato dal rapporto tra "superficie e volume riscaldato". Il soddisfacimento contemporaneo di tutti i requisiti richiesti dalle norme vigenti ha portato inevitabilmente, quale che sia la soluzione tecnica adoperata, a realizzare, tanto sugli edifici di nuova costruzione quanto sugli esistenti, chiusure verticali con sezione maggiore rispetto al passato. Questo extraspessore (dovuto ad interventi di isolamento termico o all'uso di blocchi ad elevate prestazioni termiche) è consentito dalle deroghe sulle procedure di rilascio di titoli abitativi e sulle distanze minime tra edifici, confini di proprietà, infrastrutture o altezze massime dei fabbricati, previste dalle normative nazionali, regionali o dai regolamenti edilizi comunali.

Il dover perseguire a tutti i costi soluzioni progettuali "virtuose", fatte in nome di una sostenibilità ambientale sempre più difficilmente raggiungibile, ha comportato inevitabilmente che numerose amministrazioni pubbliche italiane riconoscessero nei propri regolamenti incentivi - sotto forma di sgravi nel pagamento degli oneri di urbanizzazione e scomputi nel calcolo della volumetria per gli extraspessori dei muri perimetrali (ma anche delle chiusure orizzontali intermedie e di copertura) - per tutti gli interventi in grado di ridurre i consumi energetici.

Considerato che dal 2019 i valori limite della trasmittanza termica, relativamente alle superfici opache e trasparenti, dell'edificio di riferimento saranno ancora più restrittivi, ci si chiede quanto le sperimentazioni su nuovi materiali, su nuovi isolanti, su nuove tecniche costruttive dell'involucro possano seguire le prescrizioni di legge o se sia più conveniente tornare ad archetipi architettonici caratterizzati da un rapporto modesto tra proiezione in pianta dell'intero edificio e proiezione delle murature, negando, in qualche modo, quell'architettura "leggera" emblema del nostro secolo.

In effetti l’impiego di calcestruzzi speciali nei pannelli a taglio termico ha consentito oggi una diminuzione dello spessore delle fodere, esterna e interna, a vantaggio di un aumento dello strato coibente e di un comportamento energetico migliore a parità di spessore complessivo. È doveroso precisare che le lacune teoriche sono particolarmente evidenti laddove il miglioramento termoigrometrico - prestazionale è “dato per scontato o, erroneamente, è valutato in riferimento alle sezioni resistenti più convenienti con assoluta omissione dello studio dei fenomeni condensativi”.

L'analisi di oltre venti tipi di pannelli a taglio termico offerti dal mercato, della letteratura di settore e di alcuni contributi internazionali presenti nelle banche dati ORCID e Scopus, ha permesso di avere un quadro più completo su stratigrafia e comportamento dei pannelli.

Nella maggior parte dei casi lo strato coibente risulta essere passante per garantire la migliore efficienza termica e per mantenere separati gli strati portante e portato.

La successione stratigrafica, dall’interno (dell’edificio e del pannello) verso l’esterno, può così essere schematizzata:

- fodera interna portante costituita da nervature trasversali e longitudinali di calcestruzzo armato;

- materiale di alleggerimento posizionato tra le nervature;

- materiale isolante costituito da una o più lastre di materiale coibente separate tra loro;

- fodera esterna portata di calcestruzzo armato.

…continua la lettura nel pdf

Articolo tratto dagli atti del CONCRETE 2016 - ARCHITETTURA e TECNICA

Termoli - 22 e 23 settembre 2016