L’influenza dello spessore del sottofondo e del massetto nel sistema pavimento

La resistenza alle sollecitazioni che le stratigrafie orizzontali ricevono, soprattutto quando si parla di sottofondi e massetti, è data dalla prestazione di resistenza a flessione. Questa è intrinseca del materiale ma anche dello spessore applicato.

Massetti e Sottofondi per pavimenti: attenzione alla flessione, non basta la resistenza a compressione

Nell’ambito delle strutture in calcestruzzo, si tende essenzialmente a considerare la resistenza a compressione come parametro principale per prevederne le prestazioni meccaniche. Questo aspetto, per estensione e similarità, viene applicato anche al mondo dei massetti e dei sottofondi.

Tuttavia, in applicazioni pratiche e specialmente nella posa orizzontale, la resistenza a flessione e lo spessore del getto esercitano un'influenza più determinante sulla risposta meccanica rispetto alla sola resistenza a compressione del materiale.

Si potrebbe dire che, nonostante la meccanica delle strutture ci dice diversamente, il settore dell’edilizia è così legato alle prestazioni di resistenza a compressione da valutare la scelta dei materiali in base a (quasi) solo questo parametro. Si potrebbe dire che siamo "figli del Rck".

Ad esempio, nelle norme italiane sulla posa dei rivestimenti, le prestazioni dei massetti minime legate alle singole destinazioni d’uso sono sempre espresse come da EN 13813, ovvero la norma della marcatura CE. Pensiamo alla UNI 11493-1 per la ceramica e ai prospetti presenti alla fine della norma. Per una civile abitazione senza riscaldamento si chiede un massetto almeno C16 F3 però nel gergo comune ci si ferma a spesso al solo C16 (Che massetto ti serve? Fammi un C16!) e si dimentica l’importanza della flessione.

Le prestazioni meccaniche della stratigrafia di pavimentazione: focus su sottofondo e massetto

La progettazione di elementi in calcestruzzo è tradizionalmente incentrata sulla determinazione di una adeguata classe di resistenza, tipicamente espressa dalla resistenza cilindrica/cubica a compressione a 28 giorni. Tuttavia, nei getti orizzontali, il comportamento reale del sistema dipende da un insieme di fattori tra cui:

- spessore del getto,

- aderenza al sottofondo,

- ritiro igrometrico,

- effetto della temperatura,

- e carichi di esercizio.

Tra questi, lo spessore si rivela un parametro primario non solo nella capacità di carico, ma anche nella gestione delle fessurazioni e nella durabilità.

Se pensiamo poi al mondo di sottofondi e massetti, ancora di più lo spessore diventa un elemento da considerare anche dal punto di vista prestazionale. Come evidenziato anche norme di altri paesi europei (vedi ad esempio la DIN 18560-2 della Germania), la scelta di un massetto/sottofondo è legata a:

- Comprimibilità (deformabilità) dello strato di isolamento acustico o similare,

- Spessore del sottofondo/massetto,

- Resistenza a flessione.

Non viene mai nominata la prestazione di resistenza a compressione! È chiaro che le due caratteristiche sono legate ma il rapporto fra esse non è sempre prevedibile anche perché i materiali utilizzati, soprattutto nella realizzazione di un sistema pavimento, possono essere molto vari.

Spessore e resistenza a flessione

Per elementi orizzontali come pavimenti e lastre, la capacità portante dipende, oltre che dalle proprietà meccaniche del materiale, principalmente dalla geometria della sezione trasversale. In particolare, la capacità di resistere a flessioni e tagli non aumenta in modo semplicemente proporzionale con lo spessore.

Secondo la teoria delle lastre sottili, la resistenza a flessione aumenta con il quadrato dello spessore (o più esattamente, il momento d'inerzia cresce col cubo dello spessore e il momento resistente col quadrato).

Questo implica che incrementi modesti dello spessore possono produrre miglioramenti significativi nelle prestazioni meccaniche. Ad esempio, una lastra di autolivellante di spessore 28 mm ha circa il doppio di resistenza a flessione di una di spessore 20 mm.

Progettare a regola d’arte un sottofondo

I sottofondi, come descritti dalla UNI 11944, sono la componente del sistema pavimento che non è destinata a ricevere il rivestimento finale. Il loro scopo è principalmente quello di raggiungere la quota desiderata migliorando l’isolamento termico. Le prestazioni meccaniche non sono quindi particolarmente elevate e dovrebbero essere valutate tenendo conto del loro valore di flessione e degli spessori applicati.

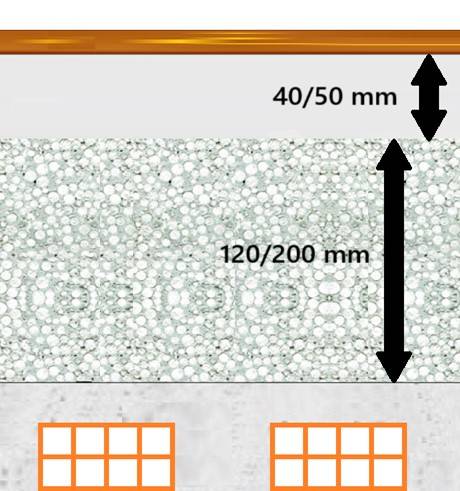

È però altrettanto vero che gli spessori applicati dei sottofondi sono in genere elevati rispetto agli altri strati di una pavimentazione. Per un massetto di spessore 40/50 mm avremo in genere un sottofondo di circa 150 mm.

Quindi nel valutare le prestazioni meccaniche che questo deve avere, bisogna necessariamente considerare lo spessore di applicazione.

Considerando la regola indicata sopra, lo spessore di un sottofondo comporta un fattore di resistenza 10 volte superiore a quello del massetto. Quindi un sottofondo con circa 0,5 N/mm2 di resistenza a flessione avrà un comportamento come un massetto con 5 N/mm2 di tale resistenza.

È per questo motivo che, pur necessitando di sottofondi con opportune prestazioni meccaniche, questo strato non può essere paragonato prestazionalmente al massetto.

Vanno però aggiunti altri parametri tecnici importanti che potrebbero ridurre l’efficacia della posa di un sottofondo con spessore elevato. In primo luogo, l’umidità residua e la possibilità di ritiri igrometrici non controllati. Se infatti un sottofondo si ritrova con troppa acqua residua libera, può dare luogo a movimenti elevati come imbarcamenti che riducono l’appoggio efficace sul solaio portante dell’edificio. Per tale motivo, è bene volgere la scelta verso soluzioni che contengano i ritiri igrometrici.

Un ultimo aspetto tecnico che va considerato è l’omogeneità e la costanza del materiale. Se queste non sono tali da fornire in opera uno strato con le medesime prestazioni in ogni punto, è evidente che il rinforzo che dà lo spessore elevato potrebbe non essere sufficiente a garantire la durabilità del pavimento.

Queste osservazioni possono essere chiaramente traslate anche al massetto atto a ricevere la pavimentazione finale. In molti casi, poter aumentare lo spessore è la soluzione tecnica più efficace e tranquilla per dare resistenza al sistema. Certamente, il massetto deve essere omogeno e nei casi di sistemi a consistenza semi-umida, occorre prestare particolare attenzione alla compattazione per avere una omogeneità di prestazioni in tutto lo spessore.

Ad esempio, il Codice di buona pratica dei massetti di CONPAVIPER; indica prestazioni minime sempre correlate a spessori minimi di applicazione. Questo risulta essere l’approccio progettuale corretto.

Altri articoli tecnici sui sottofondi per pavimenti

- La nuova norma UNI 11944: i massetti ed il sistema pavimento

- Sottofondi per pavimentazioni: il Codice di Buona Pratica CONPAVIPER

- Il sottofondo nel sistema pavimento: requisiti geometrici e tecniche di posa

- Conducibilità termica di massetti e sottofondi nei sistemi radianti: criteri di selezione

- Materiali isolanti: la prova di conduttività termica ed i rischi del progettista

- I sottofondi e il ritiro igrometrico: strategie di controllo e mitigazione

- Resistenza al fuoco dei sottofondi alleggeriti e implicazioni progettuali

- L'importanza dell'acustica nel sistema pavimento: un parametro essenziale per il comfort edilizio

- Pavimento in ceramica: oltre al massetto, il ruolo essenziale del sottofondo nel sistema pavimento

Condividi su: Facebook LinkedIn Twitter WhatsApp