Modellazione e analisi FEM per sollevamenti di strutture metalliche complesse

Il sollevamento di strutture metalliche di grande dimensione è una delle fasi più delicate e critiche nei progetti industriali. Questo articolo, a cura di SCL Ingegneria Strutturale, analizza nel dettaglio le metodologie di progettazione e verifica applicate al sollevamento della nuova cappa di aspirazione fumi dell’acciaieria Feralpi di Calvisano, offrendo un caso studio tecnico di alta qualità.

Analisi a sollevamento delle strutture metalliche di supporto della nuova cappa di aspirazioni fumi presso l’acciaieria Feralpi di Calvisano

Il sollevamento di strutture metalliche di grandi dimensioni costituisce una fase cruciale nell’ambito della progettazione di costruzioni industriali e civili, poiché coinvolge un insieme complesso di fenomeni strutturali, procedurali e di sicurezza. L'operazione, se non adeguatamente progettata e monitorata, può portare a deformazioni permanenti, danni strutturali o, nei casi più gravi, al collasso parziale o totale della struttura ancora prima che essa venga posta in opera, con conseguenti rischi per la vita delle persone coinvolte.

Nel presente elaborato verrà analizzata in maniera dettagliata la fase progettuale del processo, attraverso un approccio integrato che si fonda su solide basi teoriche, uno specifico inquadramento normativo e sulle fasi di modellazione e analisi numerica del problema strutturale. Il tutto verrà poi calato in un contesto progettuale concreto: le analisi a sollevamento dei moduli in carpenteria metallica costituenti la struttura di supporto della cappa di aspirazione fumi presso l’acciaieria Feralpi di Calvisano.

Inquadramento normativo e coefficienti di sicurezza

La progettazione e l’esecuzione di un sollevamento sicuro devono rispettare un quadro normativo articolato che disciplina ogni fase dell’operazione, dalla scelta dei materiali e dei componenti, all’analisi e verifica strutturale, fino all’organizzazione delle procedure e delle fasi di cantiere che regolano l’operazione.

Il contesto normativo proposto di seguito farà riferimento ad ogni fase del processo e include in aggiunta anche aspetti relativi alla progettazione strutturale nella sua accezione più generale e non specifici delle fasi transitorie di sollevamento. In particolare, esso consiste in:

- Norme tecniche sulle costruzioni: NTC-2018 - approvate con il Decreto 17 gennaio 2018 del Ministero delle Infrastrutture - "Aggiornamento delle Norme tecniche per le costruzioni";

- EN 1993-1-1: Eurocodice 3 - Progettazione delle strutture in acciaio - Regole generali e regole per gli edifici;

- EN 1993-1-8: Eurocodice 3 - Progettazione delle strutture in acciaio - Parte 1-8: Progettazione dei collegamenti;

- EN 13155: Apparecchi di sollevamento - Attrezzature amovibili di presa del carico): riguarda i dispositivi di sollevamento come grilli, ganci, golfari, ecc.;

- UNI EN 13001-1:2015: Apparecchi di sollevamento - Criteri generali per il progetto - Parte 1: Principi e requisiti generali;

- UNI EN 13001-2:202: Sicurezza degli apparecchi di sollevamento - Criteri generali per il progetto - Parte 2: Azioni dei carichi;

- D.Lgs. 81/08 (Testo Unico Sicurezza sul Lavoro): regolamento italiano in materia di tutela della salute e sicurezza nei luoghi di lavoro, che impone l'adozione di misure preventive e protettive in ogni fase del sollevamento.

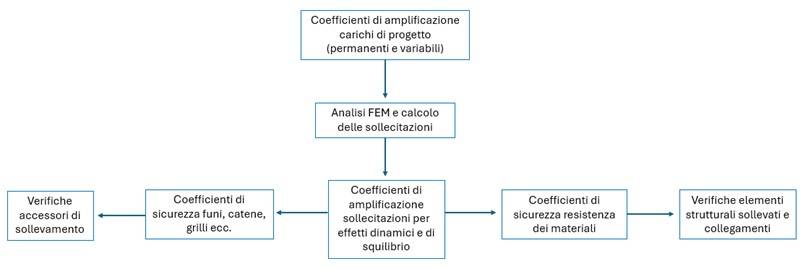

Un aspetto fondamentale regolato dalla normativa di riferimento è quello riguardante l’applicazione dei coefficienti di sicurezza, necessari per tenere in conto delle incertezze nei carichi, nei materiali e nei sistemi di presa, nonché di tutte le aleatorietà riguardanti la complessità del processo. Inoltre, risulta anche necessario definire opportuni coefficienti in grado di considerare in maniera implicita e convenzionale altre peculiarità delle operazioni di sollevamento, come l’insorgenza di possibili effetti dinamici e di squilibri tipici dei sistemi di funi. Più nel dettaglio, si considera quanto segue:

- Carichi permanenti: coefficiente di sicurezza da applicare ai pesi propri strutturali e degli accessori/elementi portati secondo EN 13001-2;

- Carichi variabili: non previsti durante il sollevamento;

- Amplificazione dinamica delle azioni: da letteratura il coefficiente di amplificazione dei carichi ξD è compreso tra 1,1 (sollevamento statico) e 1,3 (movimenti rapidi o bruschi). Esso tiene in conto in maniera convenzionale degli effetti dinamici impulsivi che possono insorgere durante le fasi di sollevamento e di rotazione in aria del modulo;

- Effetti di squilibrio: nei sistemi multifune non carrucolati, è inoltre opportuno considerare un fattore di squilibrio ξS tra 1,1 e 1,2 per tenere conto di una distribuzione non uniforme del carico tra le funi;

- Materiali impiegati: coefficienti di sicurezza pari a , da applicare ai materiali nelle verifiche di resistenza e stabilità di profilati e connessioni, secondo NTC-2018;

- Funi e catene di sollevamento: coefficienti di sicurezza rispettivamente uguali a 4 e 3, in funzione del tipo di accessorio e delle condizioni operative, secondo EN 13155. Tali coefficienti non sono da includere nelle analisi strutturali analisi, ma sono intrinsechi nella definizione della portata del componente in esame;

- Grilli e ganci di sollevamento: coefficienti di sicurezza generalmente pari a 4. Anche in questo caso essi sono intrinsechi nella definizione della portata del componente in esame.

Fasi del processo: studi preliminari, analisi strutturali e controlli di cantiere

La progettazione e la verifica strutturale in fase di sollevamento richiede un approccio metodico e interdisciplinare, articolato in diverse fasi.

- Studio del layout strutturale: è essenziale conoscere nel dettaglio la geometria del modulo, i materiali utilizzati, la tipologia di connessioni impiegate, la massa complessiva e la posizione del baricentro.

- Studio delle attrezzature di sollevamento: la scelta delle attrezzature disponibili (gru, funi/catene, ganci, grilli, traverse ecc.) tipicamente non è in carico al progettista strutturale che si occupa dell’analisi a sollevamento. Tuttavia, è di fondamentale importanza che esso analizzi e verifichi in maniera meticolosa che esse siano dotate di una portata adeguata in relazione al peso complessivo del modulo e che siano marcate e certificate in accordo alla normativa vigente. Si sottolinea altresì che la scelta del numero e della disposizione delle funi piuttosto che la necessità di impiegare traverse (bilancini) sia invece spesso in capo al progettista. A tal proposito, esso dovrà garantire che l’inclinazione delle funi sia ≥ 60° al fine di per minimizzare le componenti orizzontali della spinta, le quali inducono coazioni indesiderate nei componenti del modulo. L’impiego di traverse (bilancini) può essere d’aiuto proprio in questo senso, dal momento che consente di richiudere le spinte laterali indotte da configurazioni di funi non verticali, così da annullare gli effetti di spinta sul sistema strutturale sollevato (Figura 3-1). Infine, qualora possibile, l’impiego di un sistema di carrucole costituisce un grande vantaggio in quanto, consentendo lo scorrimento e l’auto-regolazione della lunghezza dei vari tratti di fune, permette di mantenere durante il processo un buon grado di allineamento tra il vertice del sistema di sollevamento e il centro di massa del modulo, così da evitare eccessivi squilibri, oscillazioni e rotazioni in aria del modulo, fenomeni che possono condurre in maniera disastrosa alla perdita di equilibrio e al collasso dell’assieme.

- Individuazione dei punti di sollevamento: i punti di attacco devono essere scelti con attenzione per ridurre le frecce globali e le deformazioni locali, prevenire collassi per instabilità o resistenza dei componenti e per evitare l’insorgenza di stati deformativi permanenti, i quali potrebbero compromettere le successive operazioni di assemblaggio dei moduli. Inoltre, i punti di presa devono essere tali da consentire un corretto allineamento tra il centro di massa e il vertice sommitale del sistema di sollevamento.

- Definizione dei carichi “generalizzati”: l’analisi dei carichi è uno step propedeutico all’analisi strutturale del modulo da sollevare. Come accennato, essi possono includere i carichi permanenti strutturali e portati, eventuali carichi variabili (azione del vento), nonché effetti di disallineamento tra centro di massa e il vertice delle funi e gli effetti dinamici impulsivi. Mediante opportuni accorgimenti e prescrizioni del progettista, alcuni di essi, in grado potenzialmente di introdurre effetti sfavorevoli, possono essere eliminati a priori. Esempi pratici sono la prescrizione di effettuare il sollevamento solo in presenza di vento trascurabile, definendo un valore soglia della velocità del vento, l’adozione di un sistema di funi carrucolate, in modo da eliminare le eccentricità di sollevamento, e l’effettuazione di un sollevamento quasi-statico, così da rendere trascurabili gli effetti dinamici o quantomeno ridurne l’entità.

- Analisi numerica: si effettua la modellazione numerica del modulo da sollevare impiegando un opportuno software FEM. A tal proposito, è doveroso ricordare che tale modello differisce da quello usato per studiare il comportamento strutturale in esercizio, in quanto in fase di sollevamento il problema strutturale risulta caratterizzato da condizioni al contorno di natura differente. In linea generale, la struttura da sollevare viene modellata mediante l’impiego di elementi BEAM e TRUSS, le funi sono schematizzate da elementi tipo TRUSS solo tesi, mentre le eventuali traverse (bilancini) da elementi TRUSS in grado di lavorare tesi-compressi. Il vertice del sistema di funi (punto di attacco alla gru) costituisce un vincolo a terra in grado di impedirne ogni tipo di spostamento. In aggiunta, al fine di prevenire l’insorgenza di labilità del sistema strutturale, può essere necessaria l’aggiunta di ulteriori vincoli laterali fittizi in corrispondenza del sistema di funi: non essendo questi ultimi vincoli fisici, bisognerà garantire che le rispettive reazioni vincolari risultino nulle o trascurabili, condizione ottenuta tipicamente allineando sulla verticale il centro di massa del modulo con il vertice delle funi. Si sottolinea che, nei casi in cui il processo di sollevamento sia anticipato da una fase di rotazione a terra del modulo, risulta necessario effettuare una doppia modellazione: la prima che riproduce lo stato inziale del modulo posto orizzontalmente ad incipiente rotazione, mentre la seconda si identifica con il sollevamento propriamente detto, con il modulo sospeso in posizione finale (verticale) e sorretto unicamente dal sistema di funi.

- Verifiche strutturali: le verifiche strutturali vengono effettuate sulla base dello stato tenso-deformativo del sistema ottenuto dal modello di calcolo, opportunamente amplificato mediante l’introduzione dei coefficienti di sicurezza descritti in precedenza. Esse riguardo in generale:

- Verifica di resistenza a trazione delle funi;

- Verifiche di resistenza e stabilità delle traverse compresse;

- Verifica di resistenza dei grilli/ganci tra le funi e tra le funi e il modulo sulla base delle tabelle di portata fornite dal produttore e conformi al quadro normativa;

- Verifica degli ancoraggi sulla struttura (“orecchie” di sollevamento): verifica a flessione e rifollamento delle piastre, verifica delle saldature, verifica a taglio-trazione dei bulloni, verifiche locali dei profili metallici in corrispondenza dell’interfaccia con il sistema di ancoraggio;

- Verifiche degli elementi strutturali e dei relativi collegamenti in termini di resistenza, stabilità, deformabilità, insorgenza di stati di plasticizzazione e di deformazione localizzati.

- Procedure di sicurezza e controlli di cantiere: a valle del processo di progettazione e verifica del transitorio di sollevamento, risulta necessario mettere in pratica una serie di procedure e controlli di cantiere preliminari al sollevamento, durante il sollevamento e a processo completato. Sebbene questa fase sia di pertinenza della direzione lavori, dell’impresa e del coordinatore della sicurezza, è buona pratica che anche il progettista strutturale assista o resti al corrente di tali controlli. Più nel dettaglio, essi identificano con:

- Ispezioni visive sulla struttura e sugli accessori di sollevamento prima del sollevamento;

- Verifica documentale delle certificazioni per la gru, ganci, funi, catene ecc.;

- Controllo che il sistema e le procedure di sollevamento siano conformi alle indicazioni del progettista;

- Prova di sollevamento a carico ridotto per validare il sistema;

- Monitoraggio visivo, e se possibile, strumentale del modulo durante la procedura;

- Ispezioni visive sulla struttura e sugli accessori di sollevamento a valle del sollevamento;

- In presenza di strutture costituite dall’assemblaggio di più moduli, controllo che lo stato del modulo posto in opera sia tale da garantire l’assemblaggio con i moduli adiacenti.

Infine, si sottolinea come le verifiche indicate nei primi tre punti siano a carico del Fornitore che fornisce le relative tabelle di portata e la garanzia del rispetto della “qualità della filiera”, mentre il progettista strutturale si occupa delle analisi a sollevamento e delle rimanenti verifiche e di redigere per ogni sottostruttura da sollevare, mediante un disegno dedicato nel quale indica la posizione del baricentro, i tiri nelle funi. Sarebbe opportuno inoltre fornire un range di tolleranza per i valori di tiro nelle funi, soprattutto nel caso in cui il progettista non assista personalmente alle procedure di cantiere.

Caso Studio: Sollevamento della Cappa di Aspirazione dell'Acciaieria Feralpi

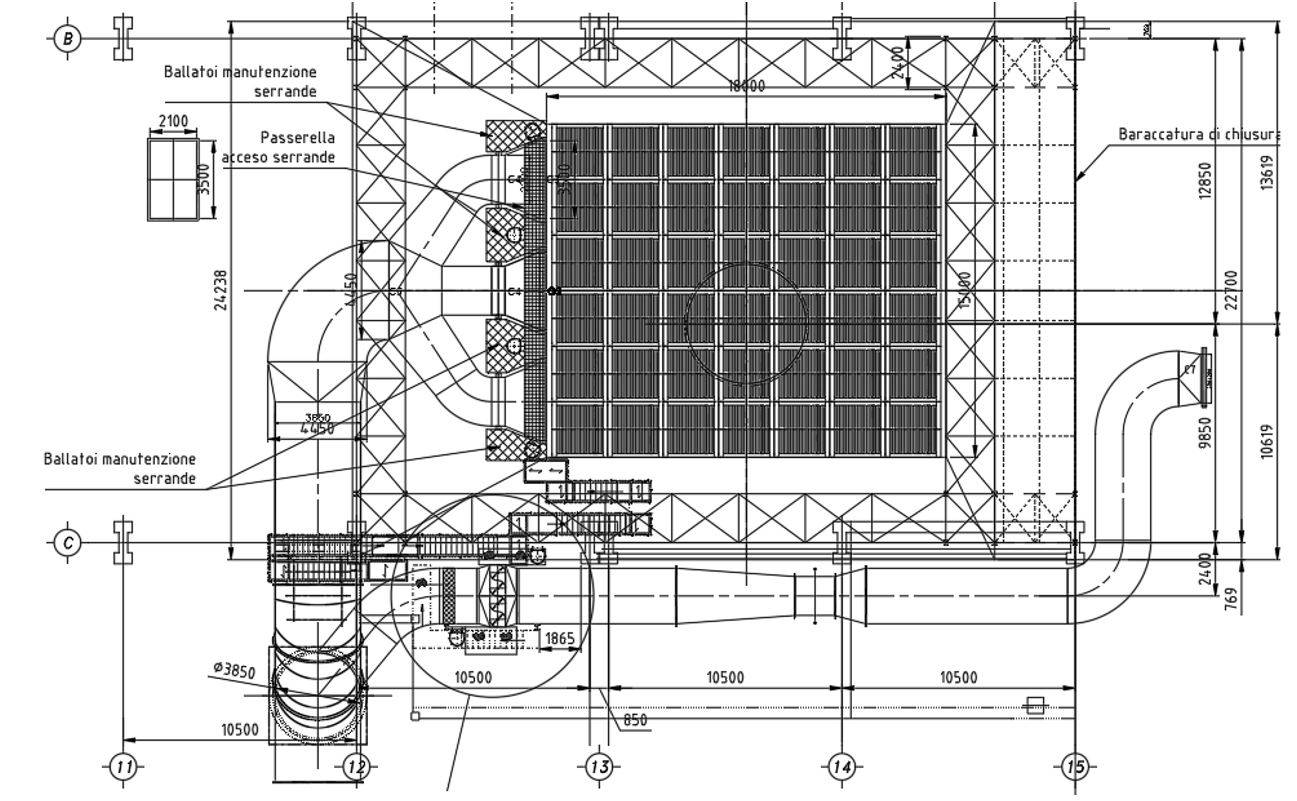

Oggetto del presente capitolo è l’analisi a sollevamento dei moduli costituenti le strutture metalliche di supporto della nuova cappa di aspirazione fumi dell’acciaieria Feralpi a Calvisano (BS). Le piante e le viste sono riportate rispettivamente in Figura 4‑1, Figura 4‑2 e Figura 4‑3.

La progettazione strutturale relativa alla sia fase di esercizio e che al transitorio di sollevamento è stata effettuata da SCL Ingegneria Strutturale.

SCL Ingegneria Strutturale è una società di ingegneria con sede a Milano che opera dal 1992 nel campo dell’ingegneria strutturale in Italia e in ambito internazionale fornendo servizi di progettazione e consulenza. La società è composta da uno Studio Associato e da una Società di Servizi.

Il team di collaboratori, principalmente costituito da ingegneri strutturisti, è cresciuto progressivamente nel corso degli anni e si avvale sia di 21 professionisti che operano full time all'interno di SCL, sia di una rete di collaboratori esterni le cui competenze, in ambito interdisciplinare, consentono di offrire progettazioni complete “chiavi in mano” in contesti complessi e diversificati.

Per maggiore chiarezza, nel seguito si farà riferimento specifico a 3 diverse porzioni della cappa, tutte realizzate in acciaio S355JR, indicate rispettivamente con i nomi di cupolino, obelisco e telaio di base (Figura 4‑4).

Tali porzioni risultano a loro volta suddivise in diversi moduli che verranno sollevati mediante una gru e posti al di sopra di apposite travature reticolari posizionate sul capannone sottostante, per poi essere assemblati in modo da andare a comporre la configurazione definitiva.

In particolare, le strutture del cupolino costituiscono un unico modulo, l’obelisco risulta suddiviso in 3 diversi moduli, mentre il telaio di base è formato da 2 moduli distinti. Le travature reticolari poste al di sotto sono costituite da 4 moduli, 2 per ciascun lato della cappa.

[...] CONTINUA LA LETTURA DELL'ARTICOLO NEL PDF IN ALLEGATO

L’articolo prosegue con una descrizione approfondita della modellazione numerica agli elementi finiti (FEM), sviluppata utilizzando il software di calcolo strutturale Midas GEN.

Cos'è Midas GEN?

Il software Midas GEN è prodotto dalla Software House MIDAS IT, che offre strumenti specificatamente dedicati all’analisi strutturale di opere di qualunque complessità.

Harpaceas

è distributore per il software Midas GEN per il Nord Ovest Italia.

SCOPRI DI PIU'

Condividi su: Facebook LinkedIn Twitter WhatsApp