Le strutture stratificate a freddo: le varie tipologie di pareti, solai e coperture

Acciaio per l’edilizia residenziale: Il Sistema Struttura/Rivestimento

Premessa

Negli ultimi mesi ed anni sempre maggior attenzione è stata posta sulle prestazioni delle strutture edilizie, in particolare sotto gli aspetti antisismici e di contenimento energetico.

Allargando lo sguardo, il tema della sostenibilità è diventato sempre più importante. Sostenibilità delle economie, dello sfruttamento delle risorse, dello smaltimento dei rifiuti, etc..

La tecnologia stratificata a secco con struttura portante in laminati a freddo di piccolo spessore, spesso denominata Struttura/Rivestimento, è una delle soluzioni alle esigenze attuali, coniugando quelle che sono richieste di “mercato” e di normativa come l’antisismicità, l’estremo contenimento energetico, alti comfort abitativi dati dal rispetto delle condizioni igrometriche e dall’insonorizzazione dei locali, la velocità di realizzazione e la libertà progettuale architettonica (spesso si deve agire su un tessuto urbano esistente vincolato paesaggisticamente e architettonicamente) con quelle che sono a tutti gli effetti necessità della società, cioè razionalizzazione e minimizzazione delle energie connesse al reperimento delle materie prime in natura, alla loro trasformazione, trasporto e messa in opera (concetto sinteticamente espresso dalla equazione di “minima energia”), salubrità e sicurezza degli stessi nel ciclo vitale (emissioni di gas tossici, comportamento al fuoco, etc.), nonchè utilizzo di materiali in gran parte riutilizzabili/riciclabili che garantiscano la minore quantità di macerie dopo la demolizione.

La tecnica S-R permette, attraverso la stratificazione di elementi con caratteristiche tecniche e fisiche calibrate, il raggiungimento di tali obbiettivi con costi e pesi decisamente inferiori alle tecniche “tradizionali”.

La Storia

Dopo la prima guerra mondiale, mostratasi la necessità incombente di trovare nuovi spazi all’industria bellica, si ebbero i primi tentativi di introduzione dell’acciaio per la realizzazione di piccole abitazioni. Grazie all’economicità ed alla velocità di costruzione, permessa dall’assemblaggio di componenti edilizi in acciaio, sia per le strutture che per gli elementi di tamponamento, furono realizzati in Inghilterra e Germania, nei primi anni ’20, interi quartieri riproponenti modelli formali caratteristici del luogo. La tecnologia si basava essenzialmente su una prefabbricazione “pesante” (struttura metallica intelaiata e lastre metalliche a fungere da pareti di tamponamento), che fu presto abbandonata per lasciar spazio ad una prefabbricazione “leggera” basata su componenti preformati in fabbrica ed assemblati in cantiere.

Da un punto di vista strettamente tecnologico i sistemi costruttivi che vennero adottati tra gli anni ’20 e ’30 per l’uso dell’acciaio nella prefabbricazione sono riconducibili a tre categorie:

- Edifici a struttura portante composta da uno scheletro ligneo o metallico e chiusura esterna in lastre metalliche.

Un esempio è dato dal sistema Wohr, che prevedeva l’uso di una travatura di legname ricoperta da un rivestimento esterno in lastre di acciaio in spessore 2 mm e dimensioni 1x2,50m; la parte interna era costituita da lastre di gesso, fissate ad incastro, distanziate in modo da costituire un’intercapedine d’aria. Un secondo esempio è dato dal sistema Blecken, che impiegava lastre metalliche (dim. 2,8x1,15m sp. 3 mm) tanto per la parte portante quanto per le pareti di tamponamento, per prevenire possibili fenomeni di marcescenza delle strutture lignee in accoppiamento alle lastre.

- Edifici con sole pareti in lastre metalliche funzionanti da sostegno e chiusura.

Esempi sono il sistema Braithwite ed il Gutenhoffnungshutte. Il primo prevedeva l’uso di lamiere dello spessore di 3mm (larghe 1m ed alte un piano di casa) piegate in modo da costituire l’elemento portante e nello stesso tempo il tamponamento dell’edificio. Il secondo prevedeva l’uso di lamiere in acciaio ramizzato sp. 3 mm larghe 1,16 m. I bordi piegati per 92 mm venivano riuniti e stretti da bulloni; dietro i bordi piegati veniva fissato il rivestimento interno di isolamento, in nekton. Lo spessore complessivo di 14 cm garantiva un isolamento pari a 40cm di una parete in mattoni.

- Edifici a struttura portante composta da uno scheletro metallico ma senza l’impiego dell’acciaio nei tamponamenti.

Quest’ultima categoria ha come peculiarità principale l’estrema libertà di assemblaggio. La prefabbricazione prevedeva l’uso di una struttura metallica intelaiata, non vincolata alle dimensioni prefissate di una specifica tipologia, e pannelli di piccole dimensioni in modo da non vincolare le possibilità espressive del progettista. Un esempio di questa tipologia costruttiva era il sistema Stalbau-Düsseldorf che prevedeva l’impiego di telai metallici con ferri sagomati a C o H, realizzati con elementi in lamiera in spessore di 2 o 3 mm, uniti con bulloni. La pianta dell’edificio era studiata per multipli di 0,74 m e la parete esterna era formata mediante blocchi forati di pomice e cemento cellulare in spessore di 10-14 cm protetti da un intonaco impermeabile di 2 cm. All’interno era applicato uno strato di materiale isolante arrivando ad uno spessore complessivo di 15?20 cm. Altro sistema costruttivo che prevedeva l’uso di telai metallici era il Torkret. Lo scheletro era composto da profilati metallici a doppio T (100x100mm e 100x85mm), mentre le chiusure di tamponamento erano realizzate con lastre di conglomerato cementizio (aerokret-gasbeton), protette esternamente da un intonaco impermeabile applicato con aria compressa.

Osservando attentamente le tre categorie appena illustrate si desume immediatamente che quest’ultima permetteva maggiori studi di carattere architettonico e di metodologie di progettazione capaci di coniugarsi con una riorganizzazione dei metodi di produzione del settore edilizio. I procedimenti da essa proposti, come la prefabbricazione in officina degli elementi metallici e degli elementi di tamponamento, il semplice assemblaggio degli stessi in cantiere, non che l’estrema libertà espressiva unita ad un vantaggio in termini di tempi di realizzazione ed economici, hanno fatto si che tale metodologia arrivasse ai giorni nostri con la denominazione corrente “Struttura-Rivestimento”.

Questa tecnologia prevede un’ossatura portante in metallo o legno (tipo Fachwerk) ed una stratificazione appropriata di elementi che realizzano alte prestazioni con pesi e spazi contenuti. Lo sviluppo di tali tecniche costruttive lo ritroviamo in una sempre crescente richiesta di prestazioni e nell’esigenza di comprimere i tempi di esecuzione.

Volendo generalizzare le tecniche costruttive dei giorni nostri si possono identificare tre grandi famiglie: pietra su pietra, cassero e riempimento, struttura e rivestimento.

In Italia la diffusione generalizzata del cemento armato è stata incentivata da un disegno politico che mirava alla realizzazione rapida ed a bassi costi di edifici multipiano nei quali i fattori dominanti erano la statica e le condizioni volumetriche dettate dai regolamenti edilizi vigenti, lasciando ad una buona pratica del progettista gli isolamenti termici ed acustici, le condizioni ambientali (temperatura ed umidità) e l’impiantistica. Ai giorni nostri, ferma restando la necessità di avere una struttura solida che dia sicurezza in termini statici, si è sviluppata l’esigenza di una qualità globale dell’abitazione. La tecnica S-R permette, attraverso la stratificazione di elementi con caratteristiche tecniche e fisiche calibrate, il raggiungimento di tali obbiettivi con costi e pesi decisamente inferiori alle tecniche “tradizionali”. Inoltre, da un punto di vista ambientale, di crescente interesse popolare, la realizzazione dell’abitazione dovrebbe garantire il minor impatto ambientale possibile. Nel rispetto di tale interesse comune, per la realizzazione ed il mantenimento dell’edificio deve essere utilizzata la minor quantità di energia e prodotta la minor quantità di macerie possibile. Si propone quindi un concetto di “minima energia” che comprende tutte le fasi evolutive dell’abitazione: dalla sua realizzazione alla sua manutenzione, dalle sue modifiche e regolazioni che possono presentarsi durante la sua vita utile, alla sua demolizione con recupero e riciclaggio di tutti i materiali utilizzati.

La ricerca del miglioramento della qualità abitativa ha messo in risalto la necessità di sviluppare una tecnica edilizia sufficientemente duttile, che permetta la soluzione dei più disparati problemi, legati all’ambiente o alle esigenze della committenza, senza che vengano meno i propri principi fondamentali. Nel recente passato abbiamo assistito ad una notevole crescita di teorizzazioni di pratiche di prefabbricazione e di industrializzazione dell’edilizia che sono sfociate, ai giorni nostri, in un processo di innovazione produttiva legata ad una più accurata riflessione delle prestazioni da soddisfare.

La tecnologia Struttura/Rivestimento è quella, a parer nostro, che soddisfa meglio tali esigenze, poiché è in grado di utilizzare i materiali più appropriati per risolvere in modo ottimale le singole prestazioni richieste, senza variare la tipologia costruttiva, denominata “Costruzione a secco”. Naturalmente la necessaria duttilità tecnologica comporta alcune conseguenze operative: le soluzioni tecnologiche non possono essere semplicemente adottate ma vanno progettate caso per caso; i dispositivi di base devono essere fortemente integrabili tra loro; deve essere possibile una continua messa a punto progettuale mediante interventi di manutenzione, sostituzione ed adeguamento funzionale e prestazionale delle opere.

Il primo vantaggio dato dalla costruzione stratificata a secco sta nel fatto che ogni apparato costruttivo, sia l’involucro esterno che quello interno, viene visto essenzialmente come un supporto, opportunamente studiato, rivestito da una gamma estremamente differente di strati, ciascuno portatore di uno specifico contributo prestazionale, ciascuno cioè individuato nella sua funzione di esercizio, isolato nella sua gestibilità operativa (montabilità) e nella sua gestibilità nel tempo (sostituibilità). Un secondo vantaggio delle costruzioni stratificate a secco sta nel fatto che consente l’uso di oltre l’80% di materiali provenienti dall’industria, contro il 50% dell’edilizia tradizionale, il che comporta una riduzione dei tempi di cantiere e quindi un risparmio economico. L’edificio è, infatti, costituito da prodotti che sono frutto di processi industriali controllati che permettono di ottenere le prestazioni di comfort richieste (sono modificabili, smontabili e riciclabili). Tali prodotti vengono in parte preassemblati in officina ed in parte montati in cantiere, il che impone al progettista un nuovo modo di pensare l’intero intervento.

La tecnologia

Pareti esterne

Il sistema costruttivo stratificato a secco prevede un’intelaiatura metallica in acciaio zincato rivestita all’esterno con lastre di fibrocemento o cemento-legno con spessori di circa 15 mm, o con pannelli a base di legno, con particolari trattamenti idrorepellenti, di spessore 40/50 mm, mentre verso l’interno con lastre di gesso rivestito, intonacato e verniciato, dello spessore di 10-18 mm. Tali pareti, che possono essere sia portanti sia di tamponamento, raggiungono uno spessore complessivo che varia dai 25 ai 50 cm, con intercapedini tra i 10 e i 25 cm, atte ad accogliere sia isolamenti aggiuntivi sia impianti tecnologici. Si possono raggiungere, realizzando un isolamento esterno, uno intermedio nelle intercapedini ed uno interno, ottimi livelli di coibentazione (K = 0.08 - 0.15 W/m2K) che permettono di ridurre drasticamente i consumi di energia e quindi gli inquinanti.

Le pareti esterne verticali possono quindi essere suddivise in tre grandi categorie, secondo la posizione dell’isolamento termico, del grado di coibentazione e della tipologia della struttura portante:

1) Parete portante di chiusura verticale esterna senza cappotto interno (Monostruttura).

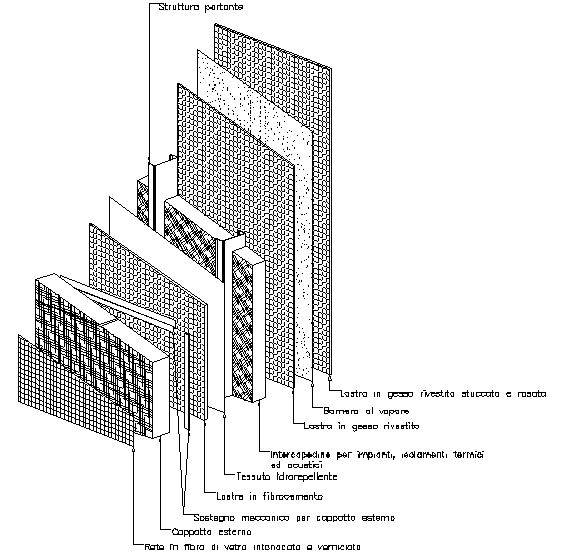

Dall’esterno verso l’interno:

- Cappotto esterno in polistirene estruso

- Lastra resistente di supporto (con tessuto idrorepellente sul lato interno)

- Struttura in acciaio zincato prevista per le caratteristiche statiche

- Intercapedine della struttura utilizzata per impianti, isolamenti termici ed acustici

- Prima lastra in gesso rivestito

- Barriera al vapore (foglio di alluminio)

- Seconda lastra in gesso rivestito, stuccata e rasata

- Rivestimento/tinteggiatura finale

Lo spessore totale della parete è circa pari a 250/300 mm, mentre il valore dell’isolamento termico vale circa K = 0.25 - 0.30 W/m2K

Figura 1.1 - Parete esterna “Monostruttura”

2) Parete portante di chiusura verticale esterna prevista con cappotto interno (Doppia struttura).

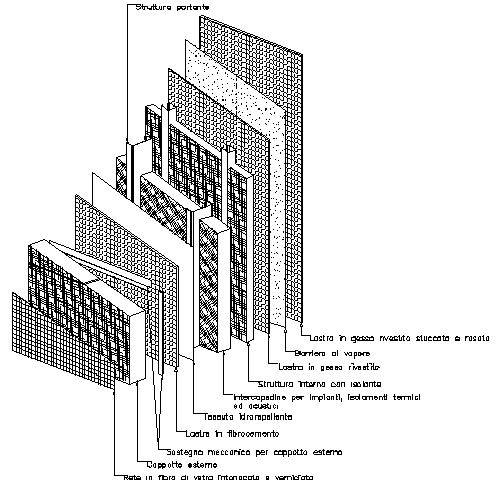

Dall’esterno verso l’interno:

- Cappotto esterno

- Lastra resistente di supporto (con tessuto idrorepellente sul lato interno)

- Struttura in acciaio zincato prevista per le caratteristiche statiche

- Intercapedine della struttura utilizzata per impianti, isolamenti termici ed acustici

- Struttura in acciaio zincato per controparte non portante da 50/70/100 mm utilizzata per impianti e isolamenti aggiuntivi (cappotto interno)

- Prima lastra in gesso rivestito

- Barriera al vapore (foglio di alluminio)

- Seconda lastra in gesso rivestito, stuccata e rasata

- Rivestimento/tinteggiatura finale

Lo spessore totale della parete è circa pari a 300/400 mm, mentre il valore dell’isolamento termico vale circa K = 0.15 - 0.25 W/m2K

Figura 1.2 – Parete esterna “Doppia struttura”

3) Parete non portante di chiusura verticale esterna con telaio statico realizzato in acciaio o legno oppure c.a. gettato in opera o prefabbricato, prevista con cappotto esterno ed interno ed eventuali isolamenti aggiuntivi nello spessore del telaio statico (Tripla struttura).

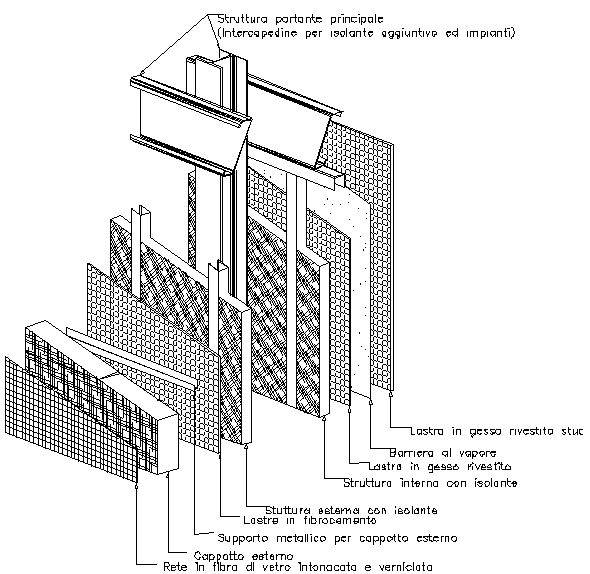

Dall’esterno verso l’interno:

- Cappotto esterno in polistirene estruso

- Lastra resistente di supporto (con tessuto idrorepellente sul lato interno)

- Struttura 75/100 mm in acciaio zincato prevista per controparte esterna non portante utilizzata per isolamenti termici ed acustici

- Telaio statico nei diversi materiali, generalmente acciaio, con intercapedine prevista per eventuali impianti e isolamenti aggiuntivi

- Struttura in acciaio zincato per controparte non portante da 50/70/100 mm utilizzata per impianti e isolamenti aggiuntivi (cappotto interno)

- Prima lastra di gesso rivestito

- Barriera al vapore (foglio di alluminio)

- Seconda lastra di gesso rivestito, stuccata e rasata

- Rivestimento/tinteggiatura finale

Lo spessore totale della parete è circa pari a 400/500 mm, mentre il valore dell’isolamento termico vale circa K = 0.08 - 0.15 W/m2K

Figura 1.3 – Parete esterna “Tripla struttura”

Ogni elemento di cui è costituito l’involucro esterno viene studiato in modo che sia svincolato dagli altri per quanto riguarda il suo montaggio e la sua gestione nell’arco della vita del fabbricato.

[...] CONTINUA LA LETTURA NEL PDF

Coperture

Tecnologie e soluzioni per coperture edili: tipologie costruttive, materiali, efficienza energetica e innovazione. Su INGENIO trovi articoli tecnici e casi studio per progettare tetti di qualità.