Utilizzo di carbonato di calcio selezionato per ottimizzare formulazioni precast a minore impatto ambientale

Lo studio conferma l’efficacia del metodo “malta equivalente” per ottimizzare formulazioni con carbonati fini selezionati, riducendo impatti ambientali e migliorando le prestazioni. I risultati ottenuti, anche su sabbie di diversa qualità, dimostrano il potenziale del metodo e della metodologia LGformulation per applicazioni tradizionali e speciali, inclusi i prodotti precast.

Il carbonato di calcio finemente macinato è stato utilizzato per decenni nell'edilizia per migliorare il rapporto prestazioni-costo di prodotti a base cemento come malte, premiscelati o calcestruzzo.

Tuttavia, il contributo che questo prodotto può dare in questi sistemi per ottimizzare densità di impaccamento delle particelle, lavorabilità e sviluppo iniziale delle resistenze, andando a lavorare sulla formulazione dei mix nel suo complesso, talvolta non viene completamente apprezzato.

Obiettivo di questo articolo è quello di descrivere un metodo pratico, denominato LGformulation e sviluppato da P. Gonnon del gruppo Omya, in cui la valutazione di laboratorio del mix viene effettuato a livello di malta equivalente rimuovendo la frazione grossolana degli aggregati, per poi andare a riprodurre il vero mix in calcestruzzo con tutti i suoi componenti ottimizzati rispetto al mix iniziale, e quindi a minor impronta di carbonio, in un esempio per applicazione precast.

Il calcestruzzo studiato è stato formulato dal Tecnologo M. Felitti con elevata esperienza e diversi parametri sono stati valutati sul campo, tra cui la lavorabilità e le prestazioni meccaniche alle brevi e alle lunghe stagionature. Sulla base di questa referenza, è stato utilizzato il metodo LGformulation, per selezionare tipologia, quantità e finezza del carbonato prodotto da Omya per migliorare le prestazioni reologie, meccaniche e ambientali del calcestruzzo rispetto alla formulazione iniziale. I materiali per la frazione di malta del calcestruzzo (0/5mm) sono stati selezionati e inviati dal produttore di calcestruzzo al laboratorio Mortar & Concrete di Omya situato a Egerkingen (CH).

Presentazione del metodo LGformulation – prove di laboratorio

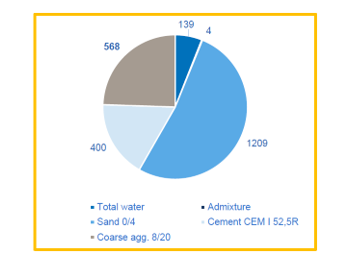

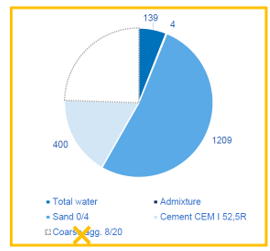

Prima di tutto si è fatta una valutazione della ricetta iniziale, denominata ricetta base, con il metodo LGformulation di Omya. La ricetta è costituita da un mix C45/55 - S5 - XS3 - Dmax20 (UNI EN 206: 2021), con i seguenti componenti:

A cui è stata tolta la frazione grossolana

Per poi andare a valutare:

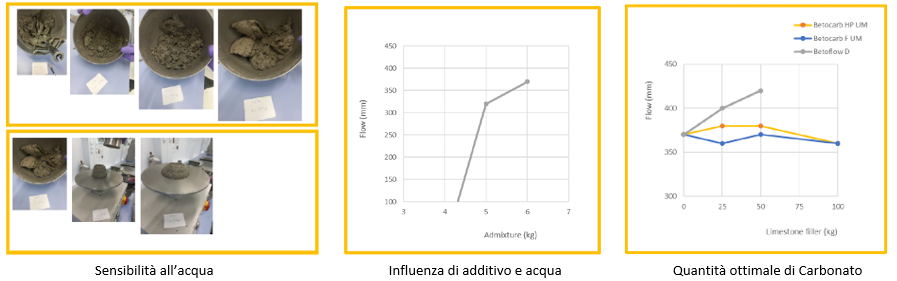

- Sensibilità all’acqua della malta equivalente senza additivo per raggiungere omogeneità;

- Influenza di additivo e acqua sulla fluidità della malta equivalente;

- Quantità ottimale di carbonato di calcio fine per migliorare il flow (tre tipologie di carbonato Omya sono state considerate: Betocarb HP, Betocarb F e Betoflow D);

- Valutazione delle prestazioni con contenuto ottimale di fini;

- Prestazioni migliorate con ridotta acqua di miscelazione

Betocarb® HP è un carbonato di calcio prodotto da materia selezionata e caratterizzato da elevata finezza. È dedicato all’impiego in calcestruzzi SCC, può essere usato come agente stabilizzante per prevenire bleeding e segregazione dell’impasto. Contribuisce inoltre a ottimizzare il contenuto di parti fini, nei sistemi a base cementizia autocompattanti e a migliorare l’aspetto estetico, può sostituire parzialmente le aggiunte di materiali pozzolanici (SCMs) e i modificatori di viscosità.

Betocarb F, è un carbonato di calcio di elevata purezza e di elevata finezza, è appositamente progettato per migliorare la densità di impaccamento fine e la resistenza iniziale dei sistemi a base cemento. Betocarb F contribuisce positivamente a migliorare l'estetica e la produttività. Anche Betocarb F può sostituire parzialmente gli SCM e i modificatori di viscosità.

Betoflow D è un carbonato di calcio realizzato con materie prime selezionate, altamente pure e consistenti. La finezza è rigorosamente controllata. Aumenta il contenuto fine di una miscela senza ulteriore richiesta di acqua. Betoflow D migliora la fluidità e la lavorabilità attraverso effetti di scorrimento interparticellare. È inoltre caratterizzato da una buona dispersione nella miscela.

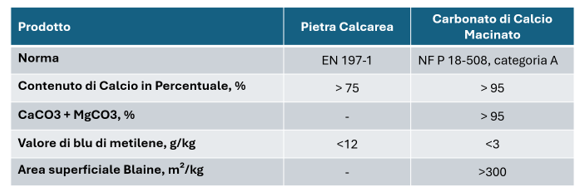

Le pietre calcaree estratte oggi sono classificate in base alla loro mineralogia, durezza e purezza chimica. Questa tipologia di materiale è utilizzata in sistemi cementi nell’ambito della norma EN 12620, sotto la categoria dei filler, ma in alcuni Paesi come la Francia, esistono già norme specifiche in merito, e specificatamente, la norma francese NF P 18-508 che definisce una categoria Premium A per il carbonato di calcio macinato con una specifica ristretta di 3g/kg per il contenuto di argilla, superiore purezza e un’area superficiale minima.

Simile classificazione, sarà disponibile a breve per tutti i Paesi Europei grazie alla nuova norma PREN 18136 “Ground limestone for concrete - Definition, specifications and conformity criteria”, applicabile a calcare macinato da utilizzare come addizione al calcestruzzo, malte e boiacche. Il nuovo documento definisce i requisiti per le proprietà chimiche e fisiche, come anche i controlli per il calcare macinato per uso come addizione per la produzione di calcestruzzo conforme alla EN 206, appunto.

Le relative caratteristiche fisico-chimiche di Betocarb HP, Betocarb F e Betoflow D sono riportate nella tabella qui sotto.

Infine, sulla base dei risultati, si sono identificati i migliori candidati di carbonato per andare a ottimizzare acqua, cemento e additivo.

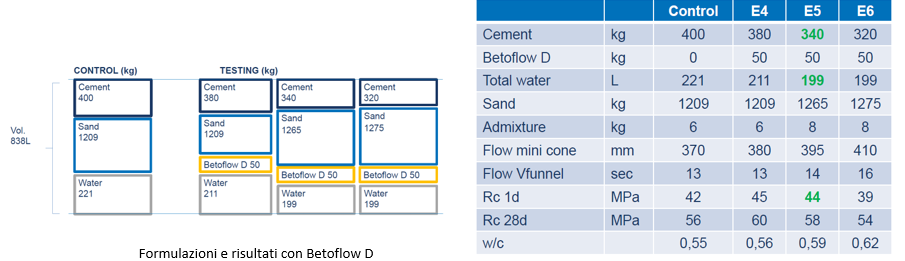

Nel caso specifico, si è visto che l’aggiunta ottimale di carbonato è di 50 kg/mc e tra le tre tipologie, Betoflow D ottiene i valori più alti di flow, seguito da Betocarb HP.

Il passo successivo è stato quello di ottimizzare acqua e cemento, a parità di contenuto di carbonato, per ottenere un flow ottimale (i.e. il superfluidificante è stato modulato per raggiungere un flow della malta di 360-390 mm) e calcolare le resistenze a 1 e 28 giorni.

Il lavoro è proseguito utilizzando Betocarb HP e Betoflow D

Dal laboratorio si è poi passati ai mix in calcestruzzo.

...Continua a leggere nel PDF in allegato.

Condividi su: Facebook LinkedIn Twitter WhatsApp