Le riparazioni sotto carico di Ponti e Viadotti in Acciaio

Viene descritto uno di questi interventi che IIS (Istituto Italiano della Saldatura) ha definito e progettato, finalizzato alla riparazione di un viadotto di svariati chilometri di lunghezza, a struttura mista, con impalcato metallico e soletta in c.a

La necessità della manutenzione straordinaria dei ponti in acciaio e le difficoltà di intervento

La riparazione di anomalie o difetti rilevati su strutture metalliche, quali ponti e viadotti in acciaio destinati alla viabilità, è un argomento di grande attualità. La forte spinta in atto e i conseguenti investimenti destinati alla manutenzione delle opere civili contribuiranno progressivamente all’individuazione delle opere che necessitano prioritariamente di interventi di manutenzione o ripristino.

Per quanto concerne le opere a struttura metallica, le anomalie “attese” consistono, nella maggior parte dei casi, in fenomeni di ammaloramento dovuti alla corrosione atmosferica ovvero all’insorgenza di cricche di fatica dovute ai carichi ciclici applicati o, infine, alla presenza di difetti originari, in particolare, in corrispondenza dei giunti saldati. Questi ultimi risalgono alle fasi di costruzione e ciò si verifica più frequentemente in corrispondenza delle saldature trasversali fra i conci, giacché eseguite in opera e non in officina e pertanto in condizioni operative non ottimali.

Le riparazioni ed il ripristino in opera di anomalie di tipo planare, sempre di particolare gravità, debbono essere inseriti nel quadro di un intervento realizzativo che richiede un notevole sforzo progettuale, soprattutto quando questi interventi vengono realizzati sotto l’azione di carichi importanti, per il peso della struttura e in presenza di traffico.

La riparazione di difetti in saldatura prevede inevitabilmente la rimozione preliminare dei tratti di saldatura interessati dalla presenza dei difetti stessi.

Questa rimozione indebolisce le membrature e può compromettere la stabilità statica della struttura durante l’intervento, costituendo un rischio sostanziale di collasso che si manifesta durante le fasi di lavoro e deve essere adeguatamente mitigato, ricorrendo, se necessario, alla parzializzazione del traffico.

Nel seguito viene descritto uno di questi interventi, che IIS (Istituto Italiano della Saldatura) ha definito e progettato, finalizzato alla riparazione di un viadotto di svariati chilometri di lunghezza, a struttura mista, con impalcato metallico e soletta in c.a., per la viabilità stradale ordinaria, già posto in opera e sul quale, all’atto dei controlli visivi e strumentali, fu evidenziata una ampia serie di indicazioni di difetti di tipo planare. Era richiesto che l’intervento fosse eseguito in presenza di carichi meccanici importanti dovuti al peso della soletta in calcestruzzo.

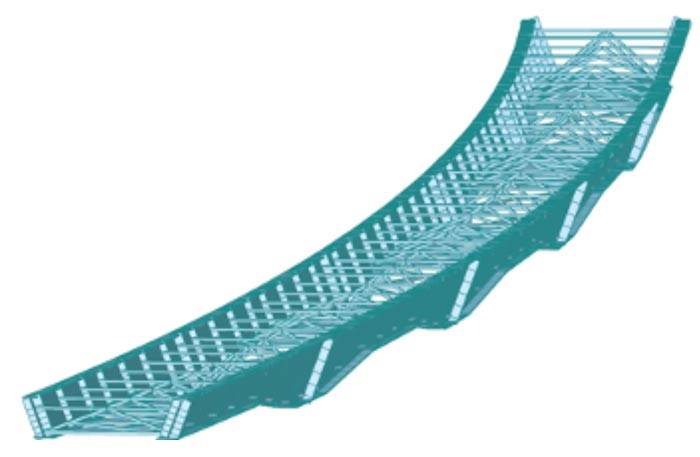

Fig. 1 - Tipico viadotto a sezione variabile [modello FEM]

Il tipo di impalcato e l’obiettivo dell’intervento

L’impalcato in acciaio era costituito da una sezione variabile del tipo mostrato in Fig. 1. L’acciaio impiegato era del tipo S355 J2 (per gli spessori ≤40 mm) e del tipo S355 K2 (per gli spessori >40 mm).

Nel caso in oggetto, a seguito di controlli effettuati, fu rilevata la presenza sistematica di difettosità planari del tipo: cricca, mancanza di fusione, difetti al vertice e inclusioni di scoria, in corrispondenza di un elevatissimo numero di giunti saldati testa a testa a piena penetrazione (circa 1200 giunti) fra le piattabande e le anime delle travi principali del viadotto.

Obiettivo dell’intervento era quello di portare a termine tutte le riparazioni necessarie, riducendo al minimo i rischi di instabilità dovuti alla propagazione di rotture durante le operazioni di scavo e rimozione dei difetti esistenti.

Le principali criticità dell’intervento di manutenzione

Le principali criticità in questa tipologia di interventi sono le seguenti:

- il numero elevatissimo di difetti e pertanto di posizioni su cui occorre intervenire con le riparazioni (rimozione difetti e saldatura di ripristino), con problematiche di mappatura e riferimenti per controllare l’avanzamento delle riparazioni e l’esito dei ricontrolli

- il dover operare sotto carichi meccanici importanti (peso struttura e/o traffico) con il rischio di propagazione instabile di rotture durante le fasi di rimozione dei difetti (scavo) e, pertanto, la definizione, zona per zona, delle dimensioni limite del singolo scavo

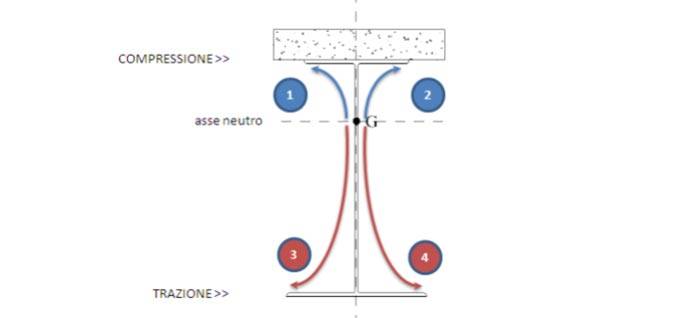

- l’individuazione degli assi neutri delle sezioni per distinguere le zone compresse da quelle tese

- la quantificazione del ruolo delle tensioni residue di saldatura preesistenti

- la definizione della tenacità effettiva del materiale (resistenza alla propagazione instabile di rotture) nelle aree soggette alle rimozioni di materiale

- la definizione delle corrette sequenze e tecniche di saldatura da adottare

- la gestione di un numero molto elevato di casistiche ed il rischio di errori e scambio di dati

La mappatura delle posizioni di intervento

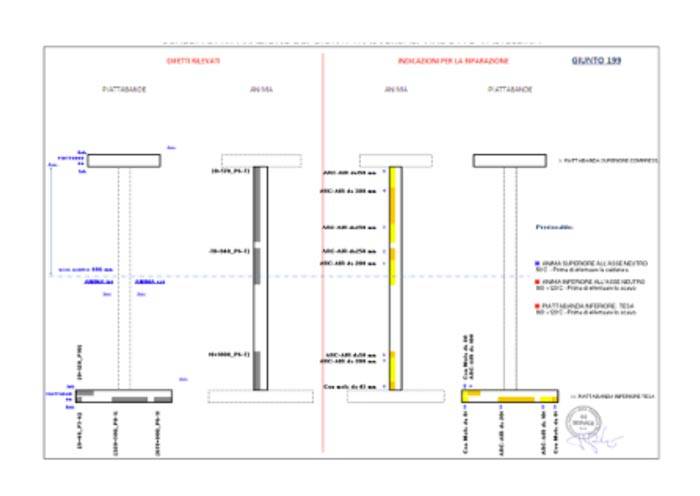

Ciascuna delle numerosissime posizioni di intervento presenta una situazione diversa per quanto concerne le difettosità rilevate. In Fig. 2 è rappresentato un tipico di una zona di intervento (saldatura testa a testa fra le due anime e le due piattabande in un giunto trasversale).

Fig. 2 Tipico di giunto trasversale fra travi principali con indicazione delle aree di rimozione difetti

La complessità nel redigere un “book” di dettagli di riparazione è legata a molteplici fattori, che vedremo più avanti, che intervengono nella valutazione di ogni singolo difetto in ragione della posizione e dell’estensione dello stesso.

Anche per questo motivo è fondamentale individuare preliminarmente un sistema di riferimenti che permetta l’individuazione univoca di ciascun giunto, sia in sede di controllo che in sede di eventuale riparazione.

Fig. 3 Esemplificativo di codifica dei componenti

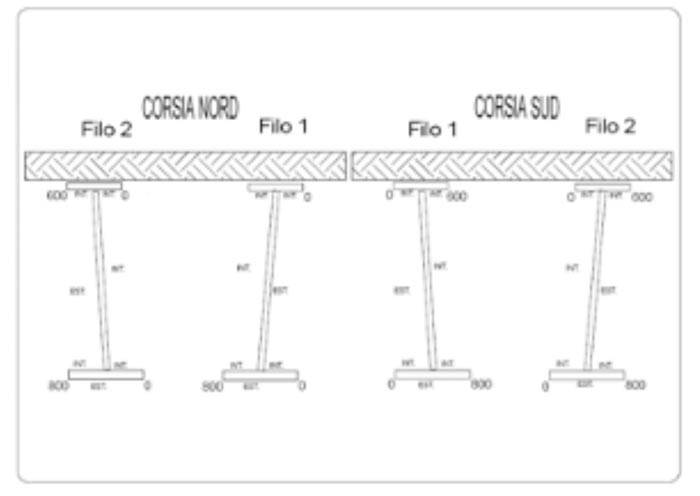

In Fig. 3, uno sketch esemplificativo evidenzia una possibile codifica dei componenti che costituiscono la sezione trasversale di un viadotto.

Il rischio di instabilità durante le operazioni

Il rischio di propagazione instabile viene mitigato ricorrendo alla valutazione delle dimensioni massime degli scavi o dei difetti nell’ambito della procedura di riparazione. Questo è uno degli aspetti ingegneristicamente più complessi della valutazione che prevede il ricorso a sofisticati strumenti di calcolo. Applicando i principi della Meccanica della Frattura vengono stimate le dimensioni critiche di eventuali difetti, o scavi, potenzialmente in grado di determinare un fenomeno di propagazione instabile del difetto stesso.

A tale scopo possono essere adottate le prescrizioni della norma BS 7910 “Guide to methods for assessing the acceptability of flaws in metallic structures”; ulteriori informazioni, con particolare riferimento alla tenacità dei materiali, sono reperibili nella norma API 579-1/ASME FFS-1 “Fitness For Service”.

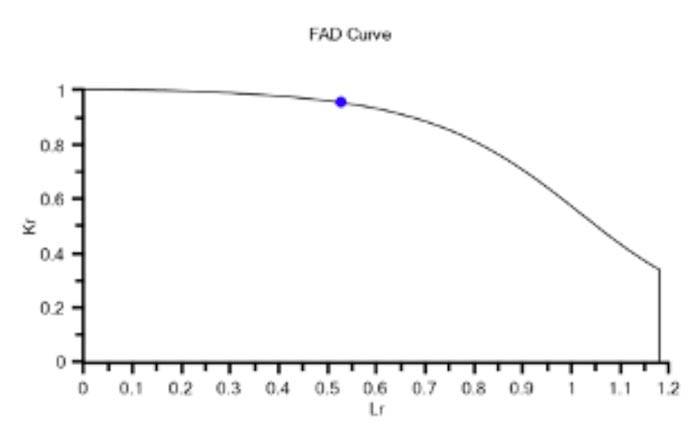

Per ciascuna delle posizioni interessate viene valutata la posizione del punto rappresentativo della discontinuità (difetto campione) sulla curva di sicurezza FAD (Fracture Assessment Diagram). La posizione del punto viene identificata mediante i valori locali di Lr e Kr , parametri rappresentativi rispettivamente della suscettibilità al collasso plastico e alla rottura fragile.

Fig. 4 Posizione del difetto limite sul diagramma FAD in una data configurazione

Nella valutazione della posizione del punto sul diagramma occorre tenere in considerazione oltre alle tensioni primarie (determinate dai carichi meccanici attualmente presenti) anche le tensioni residue di saldatura. Tali tensioni, di natura secondaria, non contribuiscono ad incrementare il rischio di collasso plastico del componente ma devono essere prese in esame per quanto attiene la resistenza nei confronti della rottura fragile, cioè della propagazione instabile, rischio da mitigare in questo tipo di interventi.

Come appare evidente da quanto sopra esposto ciascuna zona di intervento richiede una valutazione specifica, in quanto caratterizzata da valori locali relativamente a:

- spessore delle membrature

- posizione e orientamento del singolo difetto

- sollecitazioni primarie e secondarie nella zona

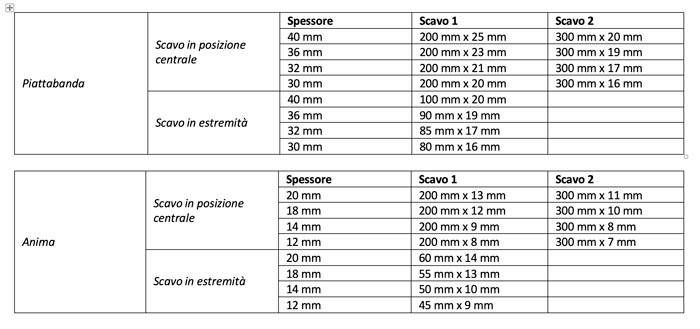

A titolo di esempio si riporta, di seguito, un prospetto con i risultati delle valutazioni delle dimensioni critiche dei difetti/scavi. Per ciascuna configurazione sono stati forniti due possibili dimensioni limite per lo scavo (Scavo 1 e Scavo 2), entrambe ammissibili.

La valutazione della tenacità intrinseca del materiale

L’acciaio si oppone alla propagazione di una rottura di tipo fragile con la propria tenacità. Questa grandezza è una caratteristica propria di ciascuna tipologia di acciaio e varia con la temperatura. Nel caso in cui la tenacità del materiale, alla temperatura alla quale vengono realizzate le operazioni, non sia sufficiente a garantire la stabilità dei difetti/scavi, occorre ricorrere ad operazioni di preriscaldo delle aree interessate dalle lavorazioni.

La stima della tenacità del materiale che costituisce i componenti in esame e delle relative giunzioni saldate è stata effettuata in accordo alle prescrizioni della norma BS 7910 (Annex J), sulla base dei valori di resilienza minimi prescritti dalla norma UNI EN ISO 10025. Il valore minimo tabellato di energia dissipata in una prova resilienza Charpy-V alla temperatura di -20°C deve essere non inferiore a 27 Joule per il materiale S355 J2 (spessori ≤40 mm) e non inferiore a 40 Joule per il materiale S355 K2 (spessori >40 mm).

Considerando cautelativamente una temperatura minima ambientale, durante l’esecuzione della riparazione, pari a -15 °C, il valore corrispondente di KIC, secondo BS 7910, risulta pari a 56.1 [MPa m1/2]. Nel caso in cui si consideri un valore meno severo della temperatura minima, ad esempio 0 °C, il valore corrispondente di KIC risulta pari a 57.7 [MPa m1/2]. Tali valori sono, sulla base dei concetti della meccanica della frattura, troppo contenuti per consentire l’esecuzione di uno scavo delle dimensioni necessarie per la rimozione dei difetti. Si ritiene di conseguenza necessaria l’adozione di un preriscaldo ad una temperatura compresa tra 100 °C e 120 °C, in modo tale da garantire un incremento significativo della tenacità del materiale.

Fig. 5 Stato di sollecitazione sulla sezione tipica

La fase di riparazione

Attraverso un’analisi con modellazione numerica ad elementi finiti (FEM) viene determinato, per ciascuna giunzione trasversale, lo stato tensionale agente nella configurazione di carico presente all’atto dell’esecuzione delle riparazioni. Questi elementi, ovvero il posizionamento dell’asse neutro unitamente allo stato tensionale agente nella giunzione in esame (v. Fig. 5), permettono di individuare la corretta sequenza di intervento.

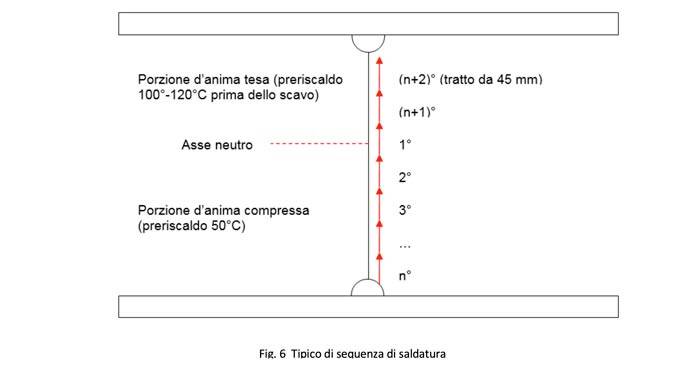

È infatti opportuno ribadire che la giunzione saldata equilibra sollecitazioni che, nel caso in cui l’intervento di riparazione riducesse in misura eccessiva l’area della sezione resistente, potrebbero determinare il cedimento della struttura. Si procede di conseguenza alla riparazione, privilegiando dapprima le parti in compressione e, una volta completato il ripristino delle stesse, intervenendo sulle restanti parti in trazione. È inoltre preferibile agire in primo luogo sull’anima, partendo dall’asse neutro verso la piattabanda, per poi passare a quest’ultima, procedendo dal centro verso l’esterno, come indicato in Fig. 6.

Questa tecnica garantisce l’ottimizzazione della resistenza della sezione, minimizzando la riduzione della resistenza stessa indotta dall’intervento.

Un ulteriore accorgimento è relativo alla lunghezza dello scavo: nella parte in trazione lo scavo in corrispondenza dell’indicazione è suddiviso in tratti la cui lunghezza consentita può essere significativamente inferiore (di oltre il 30%) rispetto a quanto ammesso nella parte compressa.

Anche il preriscaldo è differente: nella parte compressa deve essere effettuato prima di eseguire la nuova saldatura, nella parte tesa va effettuato già prima di operare lo scavo. Questo comporta un impiego di temperature differenti non solo fra anima e piattabanda, ma anche fra parte tesa e parte compressa, raddoppiando, di fatto, le casistiche possibili.

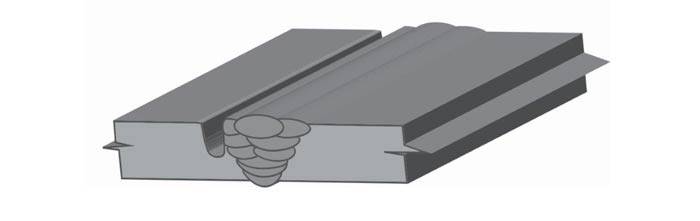

Fig. 7 Esempio di scavo per la rimozione di difettosità

In ultimo, la tecnica da impiegarsi per procedere all’asportazione del materiale è differenziata a seconda che ci si trovi nelle parti centrali dei giunti o più prossimi alle estremità.

L‘approccio sistematico e l’applicativo dedicato

Come si vede, le discriminanti sono molteplici e, per il caso in esame, è stato predisposto un applicativo dedicato che, di fatto, minimizzasse gli errori di tipo casuale, tipici di un’attività manuale e massiva. Inserendo i dati relativi alla situazione locale, l’applicativo:

- integra l’anagrafica del giunto, oltreché dei dati identificativi, attraverso l’indicazione della giunzione “tipo” di riferimento

- rappresenta graficamente l’indicazione dei difetti nella loro esatta posizione rispetto alla sezione trasversale della trave

- individua il posizionamento dell’asse neutro e determina, di conseguenza, le parti in trazione ovvero di compressione

- produce l’esatta sequenza degli scavi con la puntuale indicazione di lunghezza e tecnica da utilizzarsi per ciascuno di questi

- riporta le istruzioni circa l’effettuazione del preriscaldo secondo le logiche sopra descritte.

A questo l’applicativo unisce la possibilità di procedere alla generazione contestuale delle istruzioni di saldatura, in formato pdf o cartaceo, per un’intera campata, per uno o più conci o per la singola giunzione.

Alimentando di fatto un database strutturato al proprio interno, l’applicativo è in grado di produrre una serie di elaborati di tipo statistico e di consuntivazione.

Il caso qui presentato mostra come, anche attraverso un efficace approccio di metodo, sia possibile incrementare l’affidabilità del servizio erogato.

Conclusione

Gli interventi di riparazione/ripristino di impalcati in acciaio condotti su ponti o viadotti per la viabilità, già in opera o in servizio, debbono essere affrontati adottando un vero e proprio approccio progettuale, soprattutto quando gli interventi sono condotti sotto carichi importanti, come nel caso di strutture miste con soletta in c.a. e/o in presenza di traffico.

L’articolo ha trattato un caso reale affrontato da IIS (Istituto Italiano della Saldatura), rappresentativo di un intervento di grande complessità che ha dimostrato come, affrontando i lavori con le adeguate dotazioni di strumenti di calcolo, competenze su diverse discipline ed esperienze specifiche, sia possibile portare a termine con successo il ripristino a progetto di strutture talvolta compromesse.

Costruzioni Metalliche

Le costruzioni metalliche rappresentano una scelta strategica per strutture leggere, sicure, resistenti e sostenibili. Scopri su INGENIO tecniche, norme e soluzioni per progettare con l’acciaio.

Ponti e Viadotti

News e approfondimenti riguardanti il tema dei ponti e viadotti: l’evoluzione normativa, gli strumenti digitali per la progettazione, il controllo e il monitoraggio, i materiali e le soluzioni tecniche, il controllo e la manutenzione, la formazione e i progetti nazionali e internazionali.