Aggregati plastici riciclati per calcestruzzi leggeri strutturali: confronto tra ricerche sperimentali

Prime capitalizzazioni degli esiti di ricerche sperimentali a confronto

L’esigenza di un ulteriore approfondimento d’indagine

Le indagini e gli approfondimenti precedentemente condotti1 per tesaurizzare le risultanze di ricerche e sperimentazioni italiane2 pertinenti alla formazione di calcestruzzi leggeri strutturali, con aggregati plastici, ottenuti da azioni di riciclo, in sostituzione della componente medio-grossa degli aggregati minerali, ghiaia o pietrisco, non hanno restituito un quadro di riferimento certo per aprire all’applicazione di questo genere di “materiale innovativo ed ecosostenibile”, ma piuttosto hanno rivelato un livello di conoscenze non ancora sufficiente per dare le risposte necessarie ai diversi ambiti coinvolti – istituzionale, professionale e produttivo.

Le ragioni della indeterminatezza osservata sono da ricercare nelle problematiche, ancora irrisolte, scaturite proprio dall’adozione dell’aggregato plastico riciclato. Relazionate, nello specifico, alla scelta consapevole di composizione, morfologia e granulometria; all’individuazione di proprietà tecniche e valori di accettazione; alla definizione della percentuale di sostituzione limite per ottenere un calcestruzzo leggero strutturale; alla valutazione degli effetti sulle prestazioni dei calcestruzzi allo stato fresco (lavorabilità) e allo stato indurito (proprietà meccaniche); alla concezione di un mix design più adeguato per ottimizzare l’efficienza strutturale.

Occorrerebbe inoltre verificare se e in che modo resilienza e duttilità conferite al calcestruzzo possano diventare un valore aggiunto di questa permuta dell’aggregato minerale, più pesante e rigido, con quello platico, leggero ed elasto-plastico.

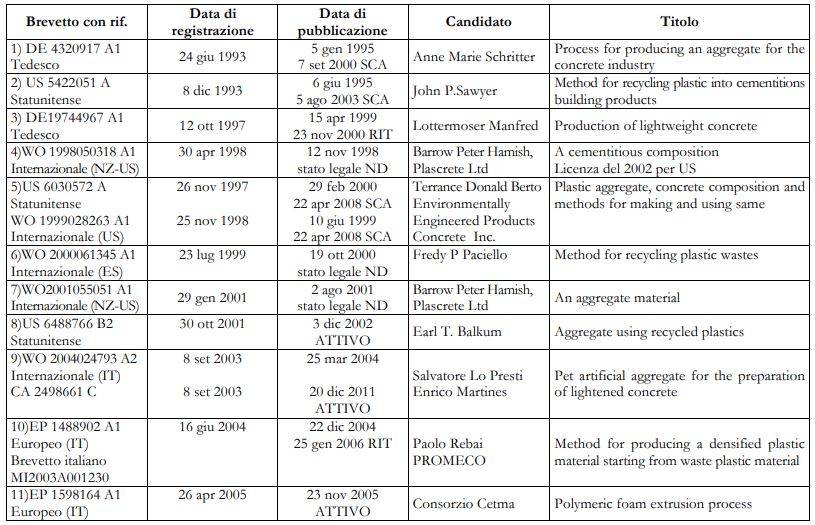

Procedendo nelle attività di ricerca, è stato rintracciato un discreto numero di brevetti internazionali, la cui ponderazione ha consentito di comprendere quali sono i limiti ancora riscontrati, o superati, nella definizione di un ciclo di produzione, adeguato e riproponibile, per gli aggregati leggeri ottenuti da plastica riciclata e per la loro miscelazione con gli altri componenti del calcestruzzo.

Guardando inoltre a un contesto, sia geografico che temporale, più ampio ci si è confrontati con un rilevante corpo di studi metodologicamente corretti, stratificati in un’area asiatica che annovera India, Iraq, Turchia, Corea del Sud, Giordania, Malaysia, per un’estensione di quasi un ventennio, tutti rivolti alla valutazione degli effetti di una sostituzione, in percentuali variabili, della componente fine dell’aggregato minerale con aggregato plastico, sulle prestazioni allo stato fresco e indurito dei calcestruzzi strutturali, non sempre leggeri. Alla prima curiosità di comprendere le ragioni di un diverso orientamento di questi studi, peraltro coevi come inizio alle ricerche svolte in Europa, ha fatto seguito la comparazione degli esiti pubblicati di centinaia di prove sperimentali, interrelandoli fra loro e con i dati dell’esiguo numero di prove sperimentali condotte sui calcestruzzi leggeri strutturali - in cui gli aggregati plastici sostituiscono la componente medio-grossa degli aggregati minerali3. Un’indagine, quella che si espone, svolta al fine di stabilire quali considerazioni possono accomunare i due filoni di ricerca e cosa del primo, ormai maturo e avanzato, può metodologicamente essere trasferito e riproposto nel secondo.

Le evidenze dei brevetti internazionali

I diritti di privativa industriale rilasciati nel panorama internazionale per la produzione di aggregati plastici riciclati, finalizzati ai calcestruzzi leggeri strutturali, evidenziano un esordio tedesco degli studi nei primi anni ’90 e uno sviluppo prevalentemente statunitense fino alla metà di questo secolo, periodo in cui si ritrovano i tre brevetti di “matrice italiana” (con estensione europea o internazionale), AlPET, R-PMIX-CEM, Remix/Numix.

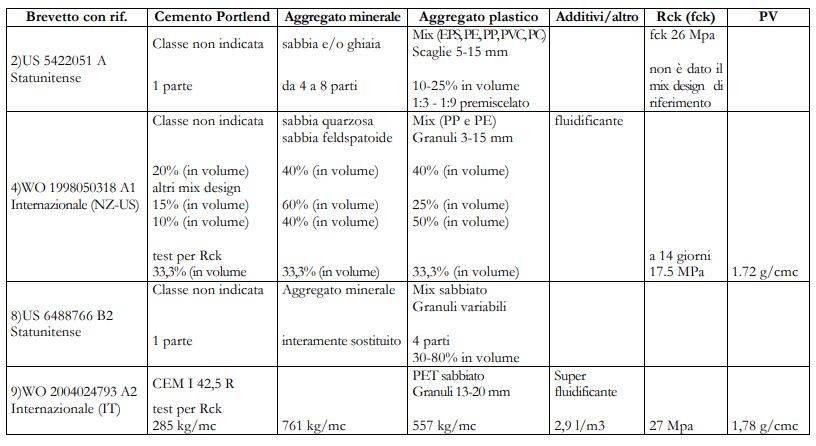

L’analisi comparativa dei contenuti ha permesso di mettere in evidenza alcune acquisizioni ormai mature di questa “invenzione”, nonché i problemi comuni e le strategie di volta in volta adottate per fronteggiarli, ovvero i limiti e le incognite che nessuno singolarmente è riuscito a dissolvere e che solo un approccio sinergico potrebbe contrastare. La scelta dei rifiuti da adottare per produrre “aggregati per calcestruzzi” si è orientata quasi esclusivamente su plastiche ad alta densità – HDPE, PET, PVC – che vengono per lo più assunte in forma indifferenziata, quindi mista, per evitare operazioni di selezione preliminare. Solo in qualche caso si ricorre a plastiche omogenee, quando ad esempio la raccolta è già “differenziata” all’origine. Un valore aggiunto dei cicli di produzione è infatti rappresentato da tutti i trattamenti che si riescono ad evitare, poiché nel tempo si è compreso che questi hanno reso il riciclaggio della plastica complesso e oneroso: pertanto niente selezione, lavaggi preventivi ed eliminazione di impurità.

Un altro dato comune rilevato è la granulometria selezionata, in tutti i casi intercettata, per scaglia o granulo, nell’ambito della componente medio-grossa dell’aggregato minerale, ghiaia o pietrisco, tra 5 e 15 mm con una preferenza per i 10 mm. I vantaggi diffusamente riferiti, nelle relazioni associate ai brevetti, per i calcestruzzi prodotti con percentuali di aggregati plastici riciclati in sostituzione dei minerali, oltre alla maggiore leggerezza (peso specifico da 1500 a 1700 kg/mc), riguardano le migliorate prestazioni di isolamento acustico e termico, resilienza e resistenza a vibrazioni, urti ed esplosioni, agenti atmosferici e deterioramento chimico Un riferimento ovunque controverso è rivolto tuttavia alla ridotta aderenza fra gli aggregati plastici, di qualsiasi derivazione, e la matrice cementizia, con conseguente rischio di segregazione e galleggiamento che influirebbe negativamente sulla resistenza caratteristica a compressione del calcestruzzo rendendolo idoneo unicamente per usi non strutturali. Problema che, in molti casi, è stato affrontato con irruvidimenti dei granuli di varia natura – fisici o chimici - o con uso di tensioattivi. Questo processo, oltre a comportare azioni talvolta energivore, avversa la peculiare leggerezza originaria dell’aggregato plastico riciclato, portando la massa volumica in mucchio quasi a raddoppiare la propria entità. Un dato da non minimizzare se la finalità da perseguire con il loro impiego è quella di voler ridurre la densità dei calcestruzzi strutturali con una modesta perdita di resistenza a compressione.

Dalla comparazione condotta fra le miscele esemplificativamente proposte è emersa inoltre l’assenza di un dosaggio di aggregati plastici condiviso o quantomeno correlato con la natura dei polimeri assunti e/o con le prestazioni meccaniche del calcestruzzo composto. Assai mutevole è, infatti, la ricetta proposta dai brevetti che esplicitano tale dato.

Un’ulteriore incertezza rilevata nel confronto è riconducibile alla sequenza di miscelazione dei componenti: viene variamente dichiarato che l’aggregato plastico riciclato può essere aggiunto al premiscelato di cemento e aggregati minerali sia a secco, sia durante/dopo l’aggiunta di una quantità d’acqua mai specificata; come se, ipotesi tuttavia non argomentata, le modalità operative non avessero alcuna ripercussione sulle prestazioni del calcestruzzo.

Le risultanze comparative delle ricerche sperimentali

L’approfondimento degli studi condotti in ambito europeo ha evidenziato una difficoltà del mondo della ricerca di trovare, su questo tema, un sinergico campo di condivisione dei risultati; il solo che potrebbe riannodare i fili sparsi dei dati ottenuti in un tessuto di congruenze che potrebbero verificarne ridondanze e lacune, errori e potenzialità. La riscontrata frammentazione degli esiti ha avuto quale conseguenza una scarsa efficacia in campo produttivo, ma ancor più non ha innescato analisi comparative necessarie per valutare più opzioni di aggregati plastici riciclati di natura diversa - derivati da plastiche eterogenee o da PET, EPS, ecc. -; per determinare la morfologia più idonea fra granuli espansi, ritagli addensati e sabbiati, sabbia sintetica, ecc.-; per trovare le percentuali di sostituzione e gli effetti prodotti sulle prestazioni allo stato fresco e indurito del calcestruzzo leggero strutturale derivato. In altre parole è ancora da intraprendere quanto fatto per gli aggregati riciclati derivati da rifiuti da costruzione e demolizione (C&D), per i quali il contesto scientifico è già pervenuto a una normalizzazione degli esiti che ha determinato una correlazione fra la provenienza dell’aggregato, la quantità di sostituzione e la classe di resistenza del calcestruzzo ottenuto, consentendo anche la definizione di strumenti tecnicoprocedurali capaci di promuovere la diffusione dei diversi prodotti base e derivati4.

L’individuazione delle questioni ancora aperte, correlata ad alcune proposte per procedere verso l’assimilazione tecnica degli esiti, può ritenersi una prima risultanza di questo percorso di capitalizzazione; la prefigurazione di un loro superamento, anche solo sul piano dell’indicazione metodologica, rappresenta un ulteriore, indispensabile, momento di riflessione avviato.

Un problema prioritario, ancora irrisolto, attiene alla “fruizione progettuale” da dirimere mediante la:

- definizione normativa delle caratteristiche tecniche certificate degli aggregati plastici riciclati, con valori di soglia e modalità di prova standardizzate;

- determinazione dei dosaggi delle miscele per calcestruzzi leggeri strutturali, correlati alle prestazioni allo stato fresco (lavorabilità, densità) e allo stato indurito (resistenza a compressione, a trazione, a flessione, modulo di elasticità, indice di durezza).

L’individuazione delle caratteristiche tecniche degli aggregati leggeri è sopraffatta da norme, non sistematizzate, ridondanti e lacunose al contempo, ma soprattutto di difficile accesso per un’immediata comprensione di quanto debba ritenersi necessario e sufficiente per decidere se ad esempio gli aggregati plastici riciclati da adottare siano o meno rispondenti alle proprie esigenze. Occorrerebbe, infatti, rivolgersi alle NTC DM 14/01/2008 p.to 11.2.9.2, al Mandato M125, alle UNI 13055-1, al Regolamento (UE) n. 305/2011(Dichiarazione di Prodotto), alla Circolare n° 5205 del 15/07/2005 del Ministero dell’Ambiente - Allegato C.

A valle dell’esame di queste norme ci si rende conto, intanto, che con la denominazione di aggregati riciclati si contemplano unicamente quelli derivati da costruzione e demolizione (C&D) o da calcestruzzi obsoleti, demoliti o sfridi di lavorazione dei prefabbricati.

Un rimando indiretto sembrerebbe non escludere l’applicazione della norma UNI 13055-1 anche agli aggregati leggeri derivati da plastica riciclata, ma in una zona grigia di dubbi e incertezze.

Accogliendo questa opportunità, nel rapporto conclusivo del progetto Remix-Numix5 si sostiene che l’aggregato derivato con processo di espansione di plasmix (plastiche miste) e gesso risulterebbe conforme alle norme UNI 10667 -14 e UNI EN 13055 – 1, quindi utilizzabile per calcestruzzi strutturali, ai sensi della NTC 2008.

Si riporta la tabella delle caratteristiche individuate e determinate ai sensi delle norme indicate, assunte quale riferimento comparativo, se pure non specifiche e non cogenti per questo tipo di prodotto:

La UNI 13055-1, elaborata nel 2003, non contempla i rifiuti plastici come materie prime seconde (MPS) impiegabile per generare aggregati leggeri e per un aggiornamento delle fonti di approvvigionamento e dei requisiti correlati da valutare occorrerà attendere probabilmente la fine del 2015, essendo stato respinto dal Comitato Europeo di Normazione (CEN/TC154) il primo provvedimento di revisione6.

Non si può sottacere l’esigenza di definire, accanto a caratteristiche comparativamente assimilabili a quelle stabilite per l’aggregato naturale, alcuni parametri relativi alle proprietà di aderenza, nonché a quelle di sostenibilità ambientale e biologica per non rischiare che alla sostenibilità ecologica derivante dalla riduzione dei rifiuti smaltiti in discarica corrisponda un carico di emissioni o un dispendio di energia di ri-produzione che vanifichi detti vantaggi.

Ancora, diverse ricerche condotte sugli aggregati riciclati da C&D hanno individuato nell’indice di assorbimento d’acqua un parametro da valutare per riequilibrare le percentuali dei dosaggi dei componenti di miscela; nel caso degli aggregati plastici in sostituzione, parziale o totale, di quelli minerali si dichiara un problema contrario, in quanto lo scarso/nullo assorbimento d’acqua libererebbe risorse idriche rendendo dubbio l’effettivo rapporto a/c7.

Un altro dato necessario concerne la definizione di miscele unificate, o comunque di parametri di soglia per stabilirne la congruenza con le specifiche prestazionali richieste. La NTC emanata con il D.M. 14 gennaio 2008 oltre a ricondurre la possibilità di accogliere aggregati riciclati conformi alla norma europea armonizzata UNI EN 12620 (prospetti H1, H2 ed H3 dell’annesso ZA) e, per gli aggregati leggeri, alla norma europea armonizzata UNI EN 13055-1, ha stabilito al p.to 11.2.9.2 che “è consentito l’uso di aggregati grossi provenienti da riciclo, entro limiti di soglia prestabiliti e correlati alla classe di resistenza del calcestruzzo da confezionare, a condizione che la miscela venga preliminarmente qualificata e documentata attraverso idonee prove di laboratorio.”

Lavorabilità, densità e parametri di resistenza meccanica sono certamente influenzati dalla composizione del calcestruzzo e quindi dalla percentuale di aggregati plastici. La valutazione dei risultati emersi dai citati studi italiani sui calcestruzzi leggeri strutturali in cui gli aggregati plastici sostituiscono la componente medio-grossa degli aggregati minerali ha reso evidente l’esigenza di un approfondimento d’indagine in tal senso, essendo lacunosi i dati sperimentali resi pubblici.

Alcune riflessioni sono scaturite dall’approfondimento delle ricerche, svolte in area asiatica8, di analogo contenuto: la formazione di calcestruzzi strutturali, in verità non sempre leggeri, con una percentuale di aggregato plastico posto in sostituzione della componente fine (e non medio-grossa) dell’aggregato minerale. I dati derivati da prove sperimentali, copiosamente condotte secondo dettami descritti, sono da ritenersi indispensabili per orientare nella scelta dei dosaggi da assumere in relazione ai requisiti imposti da ciascuna specifica applicazione progettuale.

Selezionando alcune percentuali di permuta fra gli aggregati, modificando di conseguenza i dosaggi degli altri componenti di miscela, e per diversi rapporti acqua/cemento, questi studi hanno determinato, per i calcestruzzi prodotti, la variabilità della consistenza con prove di slump test, della densità con picnometro, della resistenza meccanica a compressione, trazione e flessione con prove a rottura, cercando di volta in volta le motivazioni giustificative dei risultati ottenuti.

Una sintesi delle considerazioni conclusive, personalmente elaborata a valle di questo studio, è utile per verificare la trasferibilità degli esiti raggiunti, o soltanto del metodo seguito, al caso di sostituzione aggregato plastico/componente medio-grossa dell’aggregato minerale adottato nelle ricerche italiane.

Per quel che riguarda la prestazione di lavorabilità si sono manifestate due scuole di pensiero: una dichiara che la consistenza del calcestruzzo confezionato, sostituendo percentuali di aggregato minerale fine, aumenta, cioè diminuisce l’abbassamento dello slump test, perché nella miscela c’è più acqua libera, essendo l’assorbimento dell’aggregato plastico nullo o trascurabile, quindi la miscela si gioverebbe virtualmente di un rapporto a/c più elevato e di un contatto più liscio; l’altra sostiene che la consistenza diminuisce tanto più quanto maggiore è la percentuale di sostituzione dell’aggregato minerale a causa della spigolosità dell’aggregato plastico che, nelle miscele valutate, ha profili netti e angolari. Si evidenzia che a influire interviene oltre alla natura anche la morfologia del materiale riciclato. La prima ipotesi è frequente per granuli, laddove la seconda ipotesi viene avanzata prevalentemente per fibre, scaglie e per una granulometria assai fine che probabilmente rinforza la matrice cementizia.

Per l’aggregato medio-grosso è plausibile immaginare un miglioramento della lavorabilità nel caso dei granuli con superficie uniforme che creerebbe, se non trattati per migliorare l’aderenza, un maggiore slittamento aggregato plastico-matrice cementizia; non si possono avanzare ipotesi di comportamento per l’impiego di scaglie di dimensioni 5-15 mm, ancora mai sperimentato.

In definitiva, si evince quanto sia importante, per valutare gli effetti sulla lavorabilità, la forma dell’aggregato plastico e come sia da considerare la presenza o meno di un eventuale trattamento superficiale9.

La riduzione della densità determinata dalla sostituzione di progressive percentuali di aggregato plastico fine nelle miscele è un dato riconosciuto in virtù della minore entità del suo peso rispetto a quello dell’aggregato minerale surrogato. E’ pur vero che la leggerezza è un dato problematico per gli effetti di galleggiamento e segregazione emersi dalle sperimentazioni, e che quasi tutti gli studi condotti hanno risolto pensando di appesantire l’aggregato plastico, riducendo in tal modo il beneficio ottenibile.

I valori di resistenza a compressione subiscono, rispetto a un calcestruzzo di riferimento con soli aggregati minerali, una ....

Continua la lettura nel PDF

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Riciclo

Il riciclo è il processo di trasformazione dei materiali di scarto o di rifiuto in nuovi prodotti o materiali, al fine di ridurre l'uso di risorse...