ANALISI DEL CICLO DI VITA DI MANUFATTI ECOSOSTENIBILI PER L’EDILIZIA RESIDENZIALE

Riassunto

I mattoni sono tra i materiali da costruzione più utilizzati nel corso della storia, ma la crescente domanda di materie prime e la conseguente produzione di rifiuti da costruzione e demolizione hanno favorito l’interesse e lo sviluppo di nuovi materiali ritenuti più ecosostenibili. A tal proposito, la comunità scientifica si è recentemente focalizzata sulla produzione ed il possibile impiego di materiali alternativi, come i geopolimeri.

Quest’ultimi rappresentano una grande opportunità in termini di sostenibilità nel settore delle costruzioni e di recupero ed impiego di rifiuti solidi come le terre da scavo, i sedimenti da invasi artificiali, le ceneri volanti o le scorie d'altoforno, in qualità di precursori solidi.

L’obiettivo del presente lavoro è quello di confrontare l’impatto ambientale conseguente la produzione di pavè geopolimerici e in calcestruzzo a base di OPC (Ordinary Portland Cement) per l’edilizia residenziale, utilizzando la metodologia Life Cycle Thinking. I risultati indicano che, sebbene la produzione di manufatti innovativi comporti una evidente riduzione di emissioni di CO2, altri impatti risultano ancora significativi, come quelli dovuti alla produzione della soluzione alcalina attivante costituita da silicato di sodio.

Introduzione

Il settore delle costruzioni è responsabile di considerevoli impatti ambientali, soprattutto a causa della produzione del calcestruzzo e del suo principale costituente, il cemento Portland. Questi processi comportano circa il 7% delle emissioni globali di anidride carbonica e, per la precisione, si è stimato che per ogni tonnellata di cemento Portland ordinario viene rilasciata in atmosfera 1 tonnellata di anidride carbonica. I mattoni ed i blocchi in calcestruzzo sono tra i prodotti maggiormente usati per la costruzione di edifici, in particolare per i muri e le pavimentazioni. Tuttavia, il convenzionale processo produttivo è caratterizzato da carenze indiscutibili, tra questi il consumo di materie prime quali argilla,

scisto e sabbie ha provoca una serie di conseguenze non trascurabili come l'esaurimento delle risorse, degrado ambientale, ed il consumo di energia.

Vista la maggiore enfasi sulla tematica della sostenibilità, da tempo l’attenzione è rivolta al possibile uso di rifiuti derivanti da processi industriali e non, al fine di mitigare la superficie necessaria per lo smaltimento dei rifiuti ed evitare l'utilizzo di materie prime non rinnovabili utilizzate nella produzione di elementi di muratura, riducendo così l'impatto ambientale.

Diversi studi mirano a rendere più sostenibile la produzione del calcestruzzo, migliorando conseguentemente l’efficienza ambientale delle industrie del cemento e, a tal proposito, la letteratura scientifica ha mostrato che la produzione del calcestruzzo geopolimerico ha un impatto ambientale sensibilmente inferiore rispetto a quello tradizionale a base di cemento Portland Ordinario (OPC). In tal contesto, i manufatti geopolimerici rappresentano una nuova famiglia di materiali eco-sostenibili, perché annoverano la possibilità di riciclare rifiuti di varia provenienza ai fini della realizzazione di materiali dai numerosi benefici ambientali ed economici.

A ragione di quanto detto, il seguente lavoro si pone la finalità di valutare gli impatti conseguenti il processo impiantistico e produttivo di pavè geopolimerici, caratterizzati dall’impiego di rifiuti da costruzione e demolizione come precursori solidi, al fine di ridurre la domanda di risorse naturali provenienti dal territorio regionale.

In una seconda fase, il seguente obiettivo è la valutazione e il confronto degli impatti ambientali della produzione di manufatti in calcestruzzo geopolimerico e quello tradizionale a base di OPC in impianti ubicati nella regione Campania.

Inquadramento territoriale

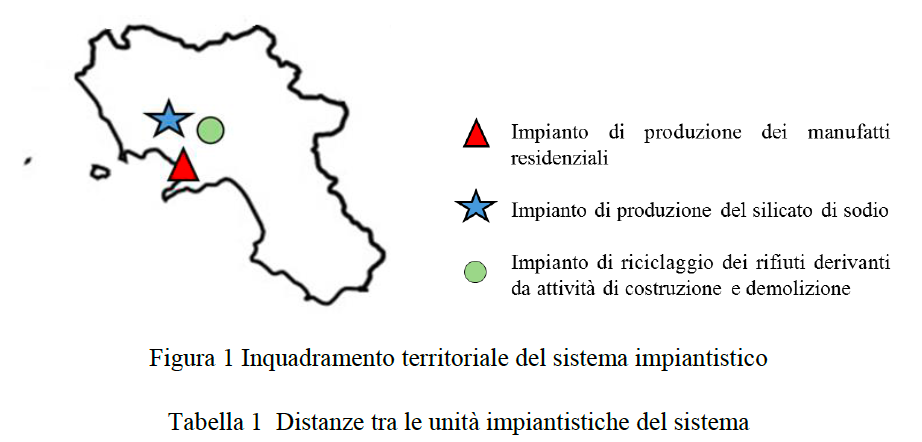

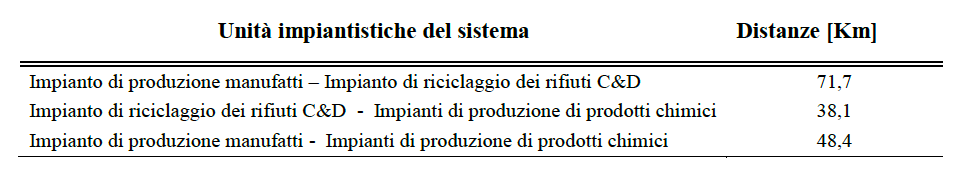

Il presente studio è stato effettuato prendendo in esame degli impianti sul territorio della regione Campania al fine di velocizzare le fasi produttive dei manufatti, diminuire ed agevolare gli spostamenti delle materie prime, come si può notare dalla Fig.1 e dalla Tab.1.

NATU-R e la produzione degli aggregati riciclati

I rifiuti derivanti dal settore di demolizione e costruzione di edifici o da scavi di manti stradali sono generalmente composti da mattoni e piastrelle, macerie di cemento, sabbia e polvere, legno, plastica, cartone e carta e metalli; e sono considerati rifiuti speciali e devono pertanto essere smaltiti o recuperati senza recare danni all’ambiente e alla salute dell’uomo.

Negli ultimi anni si è affermata la pratica del riciclaggio al fine di ridurre i materiali da destinare alle discariche autorizzate, lasciando spazio ad altre tipologie di rifiuti per i quali non esiste una procedura consolidata di recupero alla fine del ciclo di vita. L’impiego di aggregati riciclati nelle costruzioni civili ha portato a numerosi vantaggi da un punto di vista sia economico, sia ambientale.

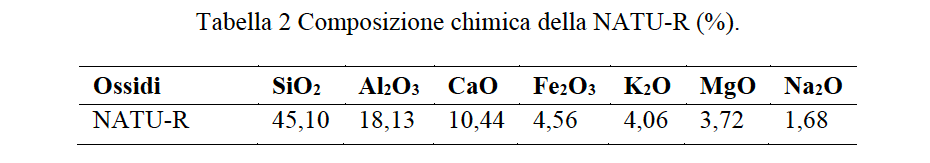

Nel presente studio si è preso in esame un rifiuto da C&D riciclato ed opportunamente trattato presso l’impianto di riciclaggio sito in Campania, la cui composizione chimica è riportata nella Tab. 2.

Produzione del silicato di sodio

Il silicato di sodio è una delle soluzioni di maggior rilevanza industriale nella produzione dei geopolimeri, generalmente ottenuta a partire da sali di carbonato e silice, successivamente sottoposti a calcinazione e dissoluzione in acqua a rapporti desiderati, comportando consumi energetici ed emissioni di CO2 non trascurabili.

Miscele di calcestruzzo

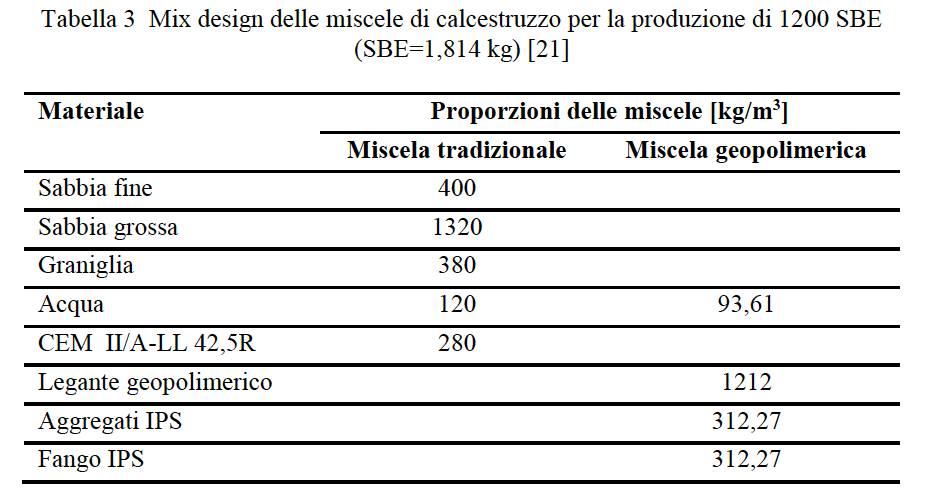

Vengono nel seguito descritte, nella Tab.3, le miscele di calcestruzzo tradizionale e geopolimerico indagate nel presente lavoro, di cui successivamente si sono valutati i carichi ambientali.

Le proporzioni di materie prime generalmente impiegate per la realizzazione delle miscele di calcestruzzo sono molto variabili e quelle considerate per la miscela di calcestruzzo tradizionale sono cemento tipo CEM II/A-LL 42,5 R [11], acqua, aggregati grossi e fini.

Per il presente caso, si è presa in esame una classe di esposizione X0, per cui, secondo la norma EN 206-1, non sono indicati requisiti specifici in merito al rapporto acqua/cemento (w/c), il contenuto minimo di cemento ed il contenuto minimo di aria. L'unica raccomandazione è che la classe di resistenza del calcestruzzo sia superiore a 12 N/mm2.

Per la realizzazione della miscela di calcestruzzo geopolimerico, invece, si è ricorsi ad una soluzione attivante a base di NaOH (5M) e silicato di sodio.

Produzione di manufatti residenziali

Il processo produttivo finalizzato alla realizzazione di manufatti ad uso residenziale presso la ditta oggetto di tale studio ha inizio con l’approvvigionamento delle materie prime, opportunamente certificate, ed il successivo trasporto in stabilimento al fine di sottoporle alla macinazione, allo stoccaggio in opportune vasche e alle operazione di dosaggio per la successiva miscelazione a secco. In seguito il materiale, finemente macinato e dosato, viene miscelato all’acqua e ad eventuali additivi per poi essere convogliato in una pressa mobile, come quella della Fig.4, il cui funzionamento è caratterizzato dall’azione combinata di pressione e vibrazione, al fine di garantire la realizzazione di elementi ad elevata resistenza.

Quest’ultimi sono realizzati mediante il montaggio di stampi in acciaio sulla pressa, ovvero delle attrezzature intercambiabili di misura e dimensione variabile, a seconda della tipologia di prodotto finale desiderato. Conclusasi l’operazione di vibropressione, si ha la realizzazione del prodotto finale che, infine, deve essere sottoposto ad una stagionatura di un giorno prima del processo di imballaggio e stoccaggio in stabilimento. Come menzionato in precedenza, la finalità della presente indagine è quella di prendere in esame e confrontare il predetto processo produttivo con quello basato sulla geopolimerizzazione dei rifiuti C&D, poiché quest’ultimo processo è caratterizzato da un numero minore di fasi esecutive con una sensibile riduzione di consumo energetico.

SEGUE IN ALLEGATO