Eaf Slag: il futuro sostenibile e prestazionale degli aggregati per calcestruzzo, asfalti e ballast ferroviario

In questa “chiacchierata” non sarà trattato l’argomento sostenibilità ambientale in quanto, essendo di enorme importanza, richiede una trattazione a parte chiara e competente.

Il seguito della presente, esclusivamente incentrato sugli aspetti produttivi e prestazionali, sarà volutamente esposto per una facile lettura e comporterà l’esposizione di concetti e prestazioni verificate dal sottoscritto nella sua pluriennale esperienza maturata nel settore.

Cos'è il forno ad arco elettrico?

Non me ne vogliano i metallurgici, ma cercherò di esporre con le mie parole come nascono le cosiddette scorie “nere” e “bianche”.

E’ essenzialmente un crogiolo nel quale si liquefa la composizione di metalli e fondenti al fine di ottenere una unica produzione di un unico prodotto in forma liquida che, successivamente a raffreddamento, diventa il metallo desiderato. La fonte di calore che scioglie i metalli ed i fondenti è l’arco elettrico che si forma fra gli elettrodi in grafite immersi nel composito in fusione.

Allo stato fuso vi è una sedimentazione fisica delle parti pesanti ed un affioramento delle parti più leggere, un po’ come quando si prepara il brodo di carne, per capire…..In questa fase avviene la separazione della parte superiore leggera dalla parte nobile sottostante tramite sversamento e nasce una scoria che raffreddandosi assume un colore scuro tendente al nero.

In seguito alla separazione dalla scoria cosiddetta “nera” il composito fuso viene trattato con introduzione di calce vergine la quale provoca la produzione di ulteriori masse leggere che a loro volta vengono in superficie. Lo sversamento, in un separato momento, di questa seconda massa fusa ricca di CaO produce una scoria che raffreddandosi assume un colore decisamente più chiaro al punto da essere denominata “scoria bianca”.

SFATIAMO UN MITO!

Partiamo dalla produzione della scoria bianca. Cosa pensate che diventi una calce fusa in seguito a raffreddamento?

Chiaramente torna ad essere una calce, ma con proprietà diverse che dipendono dalla temperatura alla quale è stata sottosposta, dai componenti che trasporta con sé nella fase liquida e dal tipo di raffreddamento.

In seguito a solidificazione la scoria bianca si presenta come un ammasso di pietrame di diversi colori e dimensioni.

Nessuna di queste formazioni solide è inerte!

Anzi, come è giusto aspettarsi da una calce, esse variano notevolmente le loro dimensioni sia in aria che in acqua presentando un comportamento fortissimamente espansivo e deflagrante. La scoria nera, invece, raffreddandosi si presenta come un ammasso di pietrame di colore scuro. A differenza della scoria bianca, la scoria nera è inerte sia in aria che in acqua.

Fin qui abbiamo parlato di due scorie, quella bianca e quella nera. Credetemi, non è poca roba..

Avere, oggi, la possibilità di parlare di due scorie completamente diverse (anche per colore…) significa che l’acciaieria ha creato due postazioni differenti dove sversare le due produzioni nelle diverse fasi delle loro colate.

Una volta, infatti, le due scorie venivano sversate nello stesso posto e si fondevano insieme generando un materiale assolutamente non inerte e dal comportamento fortemente espansivo. Oppure, in altri casi, venivano mescolate dopo il raffreddamento determinando una miscela di materiale apparentemente solido, ma non stabile e, soprattutto, non inerte.

Il tentativo di impiegare la scoria nel modo in cui veniva prodotta tanti anni fa, ha generato non pochi problemi correlati all’aumento di volume dei compositi che le utilizzavano con il fallimento di calcestruzzi e sottofondi spesso finiti in tribunale.

Oggi questa cosa, per fortuna, non succede più e le acciaierie possono considerare il reimpiego delle scorie in diversi settori.

La bianca, ad esempio, torna ad essere utile in colata oppure può costituire una fonte di CaO, FeO3, SiO2 e MgO in cottura nella produzione del cemento. Oppure può essere impiegata in altri settori molto soddisfacenti.

Quindi: la scoria bianca è espansiva, la scoria nera no!

Lo scopo di una acciaieria è, naturalmente, la produzione dell’acciaio. Modificare le dinamiche produttive di una acciaieria è difficile. Laddove l’acciaieria implementa anche a fatica diverse strategie produttive in ottica “green”, si generano possibilità enormi per una serie di prodotti che, altrimenti, sarebbero destinati a discarica.

L'acciaieria come una cava di inerti

A differenza di una cava naturale, l’acciaieria ha la possibilità di creare un materiale inerte dalle prestazioni formidabili.

Quindi non “cava”, ma genera.

Continuità di prestazione.

La composizione e la qualità della scoria nera è sempre uguale perché dipende esclusivamente dalla composizione dell’acciaio che viene prodotto, dalla quantità di scoria che si produce e dalle tecniche di scorifica.

Più è elevata la qualità dell’acciaio prodotto e maggiore è la prestazione meccanica ed elastica dell’aggregato. Maggiore è la quantità oraria di scoria che si produce e minore sarà la porosità del magma in produzione. La velocità di stratificazione, il tipo e la velocità di raffreddamento, l’aggiunta di ulteriori fondenti minerali nella fase liquida possono determinare la creazione di materiali assolutamente diversi.

All’interno della medesima buca scorie, lo stesso magma sversato e raffreddato genera porzioni di materiale differente per compattazione, presenza di vuoti e stratificazione a seconda delle variabili sopra elencate.

Ogni acciaieria ha il proprio know-how che dipende anche dai mercati di destinazione delle proprie scorie lavorate.

Come già accennato, variare le operazioni di scorifica è una operazione quasi impossibile in quanto l’acciaieria ha altri interessi primari. Al fine di sensibilizzare la produzione è necessario che la Proprietà conosca le molteplici possibilità che esistono sul mercato. Se l’interlocutore non è capace o non vuole far conoscere le reali possibilità e richieste di mercato (oggi in esponenziale aumento), l’acciaieria continuerà a produrre scorie al minor costo possibile e senza sforzi aggiuntivi.

Tuttavia, per praticità, è sufficiente ricordare che le prestazioni dell’inerte prodotto sono proporzionali in larga misura alla qualità e alla quantità dell’acciaio prodotto.

Quantità di materiale disponibile.

Generalmente la quantità non varia ed è sempre totalmente disponibile.

A differenza di una cava naturale non esiste la possibilità di esaurimento e la produzione non è subordinata a piani regolatori delle attività estrattive.

Aggregati per usi industriali

In seguito a frantumazione e vagliatura possono essere prodotte pezzature appetibili per impieghi nei seguenti settori: asfalti, calcestruzzi, sottofondi, misti cementati RCC, ballast ferroviario.

Asfalti

L’uso nel settore asfalti è maggiormente subordinato alle seguenti caratteristiche:

- costanza della distribuzione granulometrica;

- forma dell’aggregato e tessitura superficiale;

- affinità in bitume;

- resistenza a frammentazione Los Angeles;

- resistenza alla levigatezza PSV.

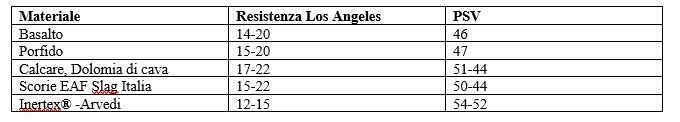

La resistenza a frammentazione Los Angeles determina dei range applicativi piuttosto severi.

Alcune applicazioni, come il micro-tappeto drenante, vengono oggi realizzate con materiali prestazionali come porfido, basalto ed alcuni altri minerali caratterizzati da elevate prestazioni meccaniche ed elastiche.

La Los Angeles delle EAF Slag italiane (che abbrevierò EAF Italia) si attesta, mediamente, fra 16 e 20 che sono valori eccellenti non sempre raggiungibili da inerti calcarei o dolomie.

Ricordiamo che il capitolato Anas del micro-tappeto drenante richiede una Los Angeles inferiore o uguale a 16 e una PSV superiore a 44. Questa applicazione molto prestazionale è sicuramente quella che richiede le prestazioni meccaniche più severe all’aggregato impiegato.

Calcestruzzi

L’uso nel settore calcestruzzi è maggiormente subordinato alle seguenti caratteristiche:

- costanza della distribuzione granulometrica;

- forma dell’aggregato e tessitura superficiale;

- assorbimento;

- massa volumica;

- modulo elastico;

- reattività agli alcali;

- resistenza al gelo, ai sali, alle aggressioni chimiche;

L’elevata massa volumica delle scorie EAF può indurre il tecnologo meno esperto a sbarrare la visione dei vantaggi del loro impiego che mostrano i loro graditi effetti solo se si osservano alcuni semplici procedure nello stoccaggio e nella fase plastica-dormiente. Vanno inoltre implementate alcune accortezze composizionali al fine di modificare la viscosità ed aumentare leggermente la capacità di bleeding.

In seguito a corrette progettazioni di miscela, i maggiori vantaggi sono:

- aumento della resistenza a trazione;

- riduzione del ritiro e degli effetti del creep;

- riduzione del cracking plastico;

- diminuzione/annullamento della reazione alcali-aggregato;

- resistenza alle aggressioni ambientali;

- aumento della durabilità;

- resistenza al fuoco ed al calore;

L’impiego delle EAF Slag in calcestruzzi con rapporto a/c molto basso e nelle terre umide consente una riduzione della frazione legante conseguente un aumento delle resistenze meccaniche a compressione e trazione a parità di volume di pasta e pari rapporto a/c.

Questo aspetto è molto apprezzato nella piccola prefabbricazione, nella produzione di manufatti e pavimentazioni autobloccanti.

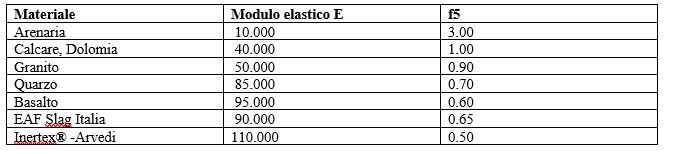

Questi vantaggi sopra esposti sono molto apprezzati nel settore della prefabbricazione ed anche nel settore del preconfezionato. La stabilità dimensionale delle strutture snelle in c.a., cioè quelle a sezione ridotta tipo pannelli e pavimentazioni, dipende anche dal modulo elastico dell’aggregato che, in questo caso, risulta molto più elevato di un normale aggregato naturale. Da non dimenticare poi il vantaggio sulla riduzione del ritiro conseguente un aumento del rapporto i/c fondamentale per quel tipo di prestazione.

“Supposto che sia noto il ritiro di un cls confezionato con inerti calcarei (con modulo elastico E=40.000MPa), il ritiro di un analogo calcestruzzo confezionato con inerti di altra natura (con diverso E) si calcola moltiplicando questo valore per f5. Ad esempio: se il ritiro di una struttura in cls confezionato con inerti calcarei (E=40.000MPa), in determinate condizioni di UR, dopo un certo periodo t, e’ 500micron, il ritiro di una struttura analoga nelle stesse condizioni di UR e allo stesso tempo t di un calcestruzzo confezionato con inerti basaltici (E=95.000) e’ 500x0,6= 300micron. “

Di seguito tabella comparativa:

Continua la lettura...

PER PROSEGUIRE NELLA LETTURA DELL'ARTICOLO SCARICA* IL PDF IN ALLEGATO

*previa registrazione sul sito di INGENIO

per poterlo leggere con un'impaginazione migliore, stamparlo, salvarlo, condividerlo

SCARICALO ORA

Ingenio ha l’obiettivo di rendere fruibile nei modi migliori possibili ogni contenuto pubblicato.

Pavimenti per Esterni

Le pavimentazioni outdoor, che spaziano dalle superfici per terrazze ai camminamenti nei giardini, dai bordi piscina fino alle pavimentazioni...