Industria del cemento: le sfide del futuro

Mapei presenta un articolo tecnico sulle sfide del futuro nell’industria del cemento. Attraverso l’uso degli additivi e un corretto approccio all’innovazione è possibile tagliare le emissioni di CO2 e contribuire alla salvaguardia del pianeta e delle persone.

Materiali da costruzione: il più diffuso nel mondo è il calcestruzzo

Grazie a una combinazione unica di prestazioni meccaniche elevate, durabilità, facilità d’uso, ampia disponibilità di materie prime, buona possibilità di modificarne le proprietà e costi relativamente contenuti, il calcestruzzo è il materiale da costruzione più diffuso nel mondo e il secondo più utilizzato dopo l’acqua.

L’elemento fondamentale del calcestruzzo è il cemento Portland; a sua volta, il cemento Portland contiene come ingrediente attivo il clinker Portland, una miscela di silicati e alluminati di calcio che, reagendo con l’acqua, induriscono e trasformano la miscela fluida di cemento e acqua in una massa solida che lega insieme aggregati di diverse dimensioni.

Il tipico processo di produzione del cemento Portland (si veda la figura 1) inizia con l’estrazione delle materie prime - principalmente calcare e argilla - che sono macinate e mescolate per ottenere una prima miscela (detta "farina cruda"), che viene cotta in un forno speciale ad alte temperature, nel quale i silicati e la calce (insieme agli ossidi di alluminio e di ferro, aggiunti per migliorare l’efficienza del processo) reagiscono per dare origine ai silicati e agli alluminati di calcio che compongono il clinker Portland. Il clinker è poi macinato finemente con gesso e altre aggiunte minerali (come calcare, ceneri volanti, loppa di altoforno, pozzolane naturali o artificiali) per ottenere la ben nota polvere grigia che conosciamo come cemento Portland, usata da milioni di addetti al mondo delle costruzioni come legante idraulico per il calcestruzzo.

Ridurre i gas serra per rendere i processi sostenibili

La produzione del cemento è un tipico processo industriale “pesante”, caratterizzato da un elevato consumo di energia sotto forma di combustibili necessari per raggiungere le elevate temperature richieste e dell’energia elettrica che serve per far funzionare i mulini di macinazione e gli altri macchinari di una moderna cementeria.

Inoltre, durante la produzione del clinker, il calcare (carbonato di calcio di origine naturale) viene decomposto e rilascia nell’atmosfera quantità rilevanti di biossido di carbonio (CO2).

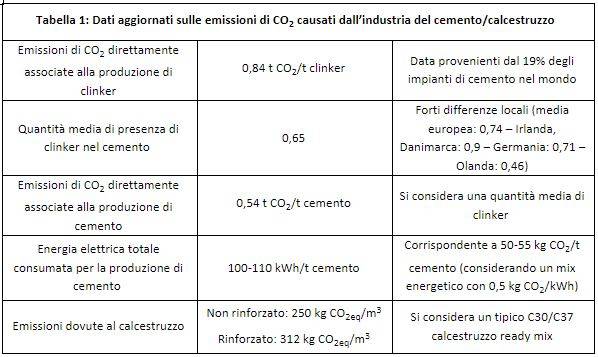

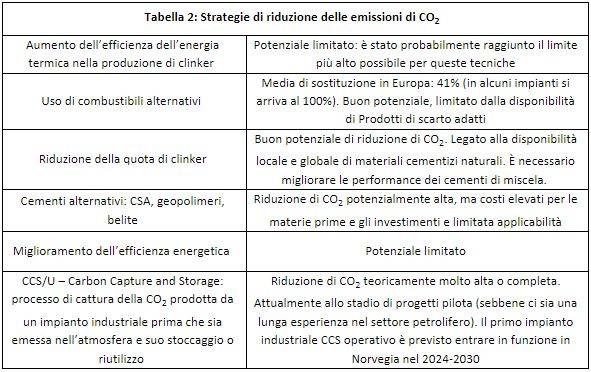

Ne risulta che l’industria del cemento è ritenuta responsabile dell’emissione di un valore compreso tra il 5 e l’8% del totale dei gas serra di origine antropica, principalmente a causa della produzione di clinker e della sua macinazione. La tabella 1 a fianco (in alto) riporta i dati più attuali sull’emissione di CO2 causata dalla produzione del cemento, mentre nella tabella 2 in basso sono brevemente descritte le principali strategie utilizzate per ridurre le emissioni.

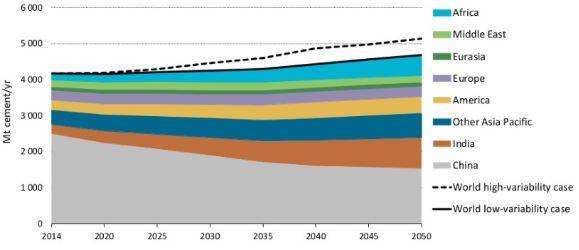

La figura 2 in alto riporta l’andamento della produzione globale del cemento prevista fino al 2050, che presumibilmente raggiungerà i 5 miliardi di tonnellate. Appare pertanto evidente che la riduzione o eliminazione delle emissioni di CO2 è una sfida di vitale importanza per l’industria.

A questo fine, la strategia più promettente è la riduzione della quantità di clinker contenuta nel cemento.

I cementi di miscela (in cui il clinker è parzialmente sostituito da altri materiali) non sono una novità: la loro produzione e il loro utilizzo hanno costituito una pratica comune per molto tempo e l’uso di materiali cementizi secondari come calcare, ceneri volanti, pozzolane naturali o artificiali è ben conosciuto e descritto negli standard tecnici.

D’altra parte, la riduzione della quantità di clinker attualmente richiesta va ben oltre qualsiasi livello l’industria del cemento abbia mai raggiunto. Per affrontare questa sfida, sono stati rilasciati nuovi standard tecnici (per esempio le norme europee EN 197-5 e 197-6, attualmente in discussione) che descrivono la produzione di nuovi tipi di cemento (chiamati CEM II/C e CEM VI) che hanno un contenuto di clinker molto basso. Sono inoltre in fase di studio nuovi tipi di materiali cementizi secondari e la loro combinazione con quelli tradizionali. Alcuni di essi sono già in commercio, un esempio tipico è rappresentato dalle argille calcinate e dalla combinazione di argille calcinate e calcare: questi materiali hanno probabilmente il potenziale maggiore ai fini di una significativa riduzione del clinker.

Il ruolo degli additivi

I cementi a basso contenuto di clinker sono caratterizzati da una ridotta resistenza meccanica iniziale e da una maggiore richiesta di acqua. La riduzione dell’elemento attivo (il clinker) limita infatti alcune prestazioni. Inoltre, alcuni materiali cementizi spesso assorbono una quantità significativa di acqua, aumentando la viscosità iniziale del calcestruzzo fresco.

Risulta pertanto necessario correggere le resistenze meccaniche e la domanda di acqua con appositi additivi: questi composti chimici influenzano l’idratazione del cemento accelerando l’aumento di resistenza e migliorando la viscosità che il cemento avrà una volta utilizzato per il calcestruzzo.

Questi additivi aiutano inoltre nel processo di macinazione del clinker, aumentando la resa dei mulini e riducendo di conseguenza il consumo di energia durante la produzione di cemento.

Gli additivi possono essere studiati “su misura” a seconda delle necessità e delle caratteristiche chimiche e mineralogiche del cemento/clinker.

Sono comunemente utilizzati come additivi di processo e aggiunti di solito durante la fase di macinazione: in questo modo si riducono indirettamente le emissioni di CO2, in maniera più o meno evidente a seconda del mix energetico utilizzato per generare elettricità. Grazie all’aumentata idratazione e al ridotto utilizzo di acqua garantiti dall’utilizzo degli additivi, il cemento prodotto può avere una maggiore sostituzione di clinker, con un effetto notevole sulla riduzione dei gas serra.

L’industria del cemento sta andando incontro a un cambiamento mai sperimentato in precedenza. Un compito difficile, ma attraverso un corretto approccio all’innovazione ci sono buone probabilità di successo.

L’offerta Mapei per l’industria del cemento

Da più di vent’anni Mapei è un partner tecnico fondamentale per l’industria del cemento mondiale.

Le nuove sfide della riduzione del clinker possono essere affrontate e vinte solo con l’utilizzo di additivi chimici speciali, formulati in modo da ottenere le prestazioni migliori e in grado di adattarsi alla specificità di ogni cemento. Le linee di additivi MA.G.A. (MApei Grinding Aids) e MA.P.E. (MApei Performance Enhancer), costantemente sviluppate e migliorate nei nostri laboratori di ricerca e sviluppo, consentono di migliorare le prestazioni dei cementi, di ridurre la spesa energetica associata al processo di macinazione e di bilanciare la perdita di prestazioni conseguente alla riduzione del clinker.

Possono essere formulati in accordo alle specifiche esigenze di ogni cliente e vengono forniti insieme ad un’assistenza tecnica continua.

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.

Sostenibilità

Con questo Topic riportiamo quanto pubblichiamo su quello che riguarda il tema della sostenibilità: gli accordi internazionali e nazionali, i protocolli di certificazione energetici ambientali, le news e gli approfondimenti scientifici, i commenti.

Condividi su: Facebook LinkedIn Twitter WhatsApp