L' (originale) concetto di resilienza dei materiali metallici e la sua possibile mutazione

Questo articolo intende riassumere la cognizione di resilienza dei materiali metallici: la sua introduzione, gli sviluppi successivi, l’applicazione, la sua correlazione con altre caratteristiche. Una trattazione prettamente di ingegneria dei materiali, che ovviamente non pretende di armonizzare il concetto di resilienza con altri settori

Questo articolo intende riassumere la cognizione di resilienza dei materiali metallici: la sua introduzione, gli sviluppi successivi, l’applicazione, la sua correlazione con altre caratteristiche. Una trattazione prettamente di ingegneria dei materiali, che ovviamente non pretende di armonizzare il concetto di resilienza con altri settori (psicologia, pedagogia, finanza, infrastrutture, ecologia, organizzazione, …), perché sarebbe già un risultato importante se servisse a evitare analogie improprie tra il mondo dei metalli e gli altri mondi.

Resilienza: etimologia e uso

L’uso della parola resilienza sta conoscendo una crescita enorme. Settori e discipline fanno a gara nel declinare come resilienti proposte e programmi. Questo fenomeno che avviene su scala globale, in Italia assume caratteri particolari, che si prestano a considerazioni forse utili per un uso meno disinvolto del concetto di resilienza.

L’etimologia dell’aggettivo “resiliente”, da cui il sostantivo “resilienza”, deriva dal participio presente del verbo latino resilire, saltare (salire) indietro (re-). Stessa etimologia vale per i termini inglesi: il sostantivo resilience e l’aggettivo resilient.

La differenza tra il mondo anglosassone e l’Italia riguarda l’uso dei rispettivi termini. Se infatti consultiamo dei dizionari del secolo scorso, quindi precedenti alla proliferazione dell’uso, registriamo i seguenti dati:

- nei dizionari d’italiano della prima parte del ‘900 le voci resiliente e resilienza non sono comprese tra residuo e resina;

- dizionari editi negli ultimi decenni del ‘900 introducono la voce resiliente e/o resilienza con il significato assunto nell’ingegneria, in particolare nella terminologia metallurgica. Ad esempio, il grande dizionario Garzanti del 1993 definisce la resilienza come «rapporto tra il lavoro necessario per rompere una barretta di un certo materiale e la sezione della barretta stessa; rappresenta la proprietà dei materiali di resistere ad urti senza spezzarsi»;

- i dizionari d’inglese comprendono le voci resilience, resiliency, resilient come derivati dal verbo to resile nel significato di ritrarsi, riattaccare, recuperare forma e posizione elasticamente, ritrattare.

In Italia, prima del 2000, salvo rare eccezioni, il termine resilienza era usato unicamente in ambito tecnico, per designare una specifica caratteristica dei materiali metallici, misurabile con una prova regolata da norme ben precise. Situazione opposta nel mondo anglosassone, dove il termine resilience ha sempre avuto un significato ampio, che però non è stato adottato per designare quella che in Italia è conosciuta come prova di resilienza.

Resilienza dei materiali

Nella tradizione dell’ingegneria italiana per “resilienza” si intende il lavoro meccanico necessario per spezzare un materiale mediante un urto, utilizzando macchina e geometria della provetta del materiale che soddisfano i requisiti previsti dalle norme specifiche. Il metodo di prova più diffuso è stato proposto nel 1901 dal francese Georges Charpy (1865 –1945) e prevede l’utilizzo di un pendolo, recante un maglio opportunamente sagomato, che nel suo percorso incontra e spezza la provetta.

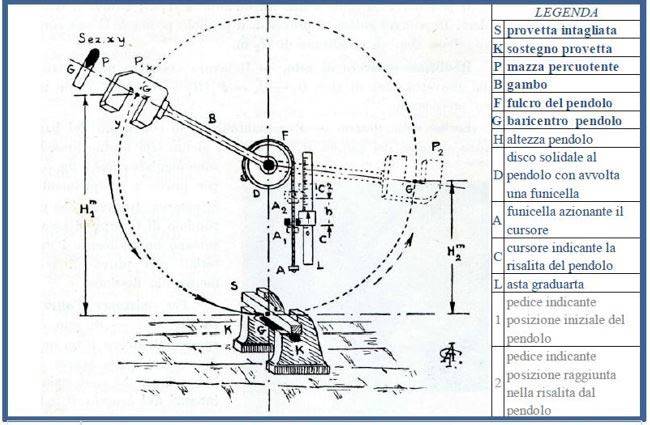

Figura 1 - Archetipo del pendolo Charpy. Disegno di alfredo Galassini

La fig. 1 mostra il pendolo Charpy, come schematizzato in un antico disegno del prof. Alfredo Galassini (1857-1940) del Politecnico di Torino.

La misura consiste nel rilevare la differenza tra l’altezza di caduta del maglio (H1) e l’altezza di risalita (H2), che moltiplicata per il peso (P) fornisce l’energia assorbita dalla provetta P∙(H1-H2).

Questa quantità va riferita alla sezione trasversale della provetta in corrispondenza della linea di percussione, riferimento alla superficie unitaria non necessario se si opera con provette standard.

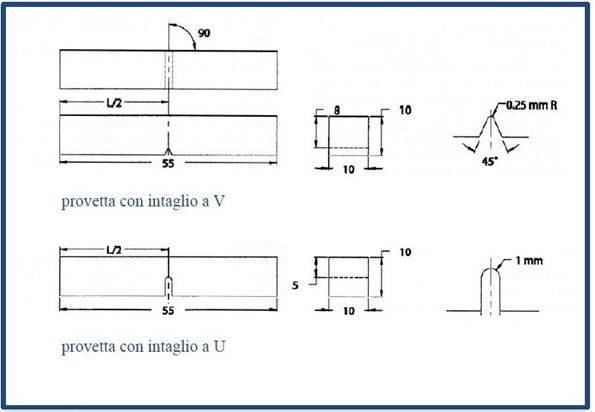

Figura 2 - Configurazione provette secondo Norma UNI ISO

La fig.2 riporta geometria e dimensioni della provetta, nelle due configurazioni previste dalla normativa vigente UNI EN ISO – 148.

La resilienza come grandezza fisica misurata si indica con la lettera K, seguita dalla lettera V o U, in funzione del tipo di intaglio della provetta, ed infine come pedice un numero, che corrisponde al raggio del percussore in corrispondenza del punto di impatto, che può essere di 2 o 8 mm.

Quindi possiamo avere una delle seguenti possibili combinazioni: KV2, KV8, KU2, KU8, dove i casi più ricorrenti sono i primi due.

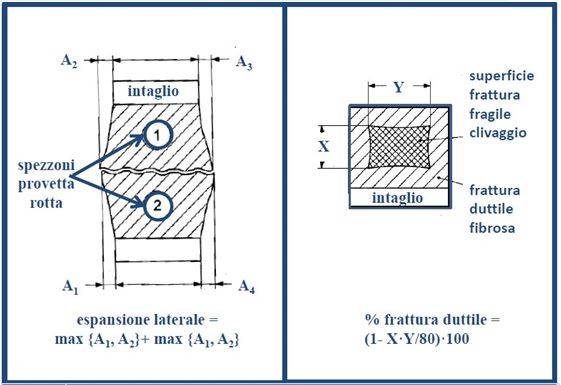

L’esame dei due spezzoni della provetta rotta consente ulteriori valutazioni, come schematizzato in fig. 3.

Figura 3 - Analisi superfici di frattura dopo prova di resilienza

Misurando la massima espansione dei due spezzoni sul lato opposto all’intaglio, ovvero sul lato colpito dal maglio, si ottiene un indicatore del grado di deformazione plastica della provetta, quindi del rapporto frattura duttile / fratture fragile.

Rapporto che può essere quantitativamente espresso mediante l’osservazione della morfologia della superficie di frattura, distinguendo l’estensione della zona di frattura di tipo fragile con aspetto liscio (clivaggio), dalla zona duttile con aspetto fibroso. Dalle dimensioni approssimate della zona centrale fragile si determina la % di frattura duttile.

Valore di resilienza e % di frattura duttile sono state fin qui riferite implicitamente ad un prestabilito livello di temperatura, generalmente la temperatura ambiente, che per la normativa deve essere compresa nell’intervallo 23 ± 5°C.

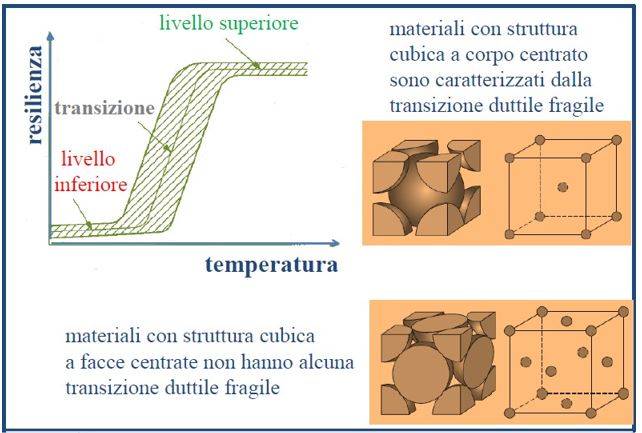

Possono essere previste prove a temperature diverse da quella ambiente, portando la provetta alla temperatura voluta per immersione in un fluido già termostato e poi effettuando rapidamente la prova Charpy. Prove a diversi livelli di temperatura, in particolare a temperature criogeniche, rivestono particolare importanza per i materiali con struttura cubica a corpo centrato, come gli acciai ferritici. Infatti questi materiali, a differenza di quelli con struttura cubica a facce centrate, sotto una certa temperatura, definita di transizione (Tt), presentano un comportamento fragile come schematizzato in fig. 4.

Vari criteri sono applicabili per determinare la Tt, come la massima temperatura per la quale si verificano le condizioni:

- resilienza KV8 ≤ 27 J;

- resilienza ≤ 50% il livello di resilienza superiore;

- estensione della zona duttile della superficie di frattura ≤ 50%;

- espansione lineare ≤ 0,9mm.

Figura 4 - Transizione duttile fragile in funzione della temperatura

Resilienza vs resistenza

È spontaneo chiedersi quale relazione esista tra resistenza e resilienza, intendendo per resistenza il riferimento fondamentale per qualsiasi verifica strutturale, ovvero il carico unitario di rottura Rm determinato con prove di trazione.

Numericamente non esiste alcuna relazione, come può essere verificato analizzando qualsiasi tabella di dati sui materiali. Ad esempio, se si considerano i dati relativi agli acciai, riportati nel Manuale dell’Ingegnere di Giuseppe Colombo (80a edizione), si ottiene un rapporto inverso tra resilienza K e sollecitazione Rm, con un coefficiente di correlazione assolutamente insufficiente (R2 = 0,18). Risultato analogo si ottiene provando la correlazione tra K e Rs, il carico unitario di snervamento.

A prescindere dai numeri, tra queste caratteristiche esiste una differenza fondamentale: la resilienza è un’energia (per unità di superficie), la resistenza Rm, così come Rs, una forza (per unità di superficie).

Provando, sempre con i dati reperibili sul Manuale, la correlazione numerica tra la resilienza e l’allungamento a rottura a trazione (A), si ottiene un rapporto diretto di proporzionalità e un discreto coefficiente di correlazione R2 = 0,69.

I precedenti esercizi consentono un’importante conclusione: la resilienza dei materiali non è da confondere con la resistenza, intesa come carico di rottura o snervamento in una prova di trazione, l’unica assunzione valida può essere riferita alla duttilità dei materiali, esprimibile, ad esempio, come allungamento a rottura nella prova di trazione.

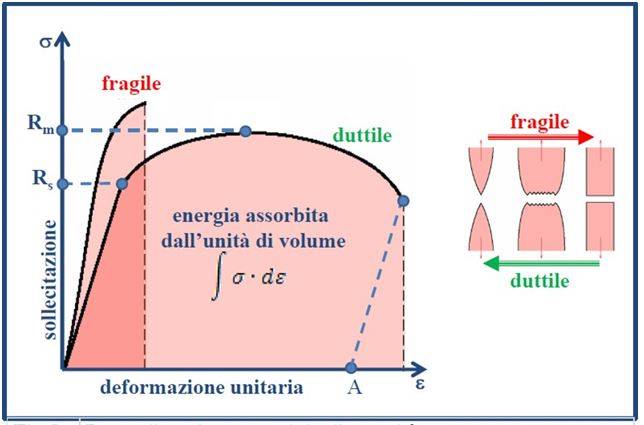

Questo perché un confronto più appropriato, tra le prove di resilienza e di trazione, si può avere considerando l’intera risposta della prova di trazione, ovvero il diagramma carico unitario σ e deformazione unitaria ε (fig. 5). L’area sottesa rappresenta l’energia per unità di volume assorbita dalla provetta fino a rottura. Ovvero una qualche corrispondenza può essere ricercata tra la resilienza K e l’integrale ∫σ∙dε, tuttavia tenendo presente due distinzioni fondamentali:

- la resilienza è espressa, o è esprimibile, con riferimento all’unità di superficie di frattura, l’integrale ∫σ∙dε è riferito all’unità di volume del materiale;

- la prova di trazione è considera una prova statica, infatti la velocità di applicazione del carico è di parecchi ordini di grandezza inferiore rispetto alla prova Charpy, classificata come prova dinamica.

Quello che è lecito affermare è che entrambi i parametri (K e ∫σ∙dε) esprimono la tenacità del materiale, che può anche essere espressa in modo più semplice dalla deformazione a rottura, l’allungamento unitario misurato nella prova di trazione, ovvero dalla duttilità del materiale. Nella letteratura tecnica anglosassone all’integrale ∫σ∙dε è anche dato il nome di modulo di tenacità.

Figura 5 - Prova di trazione e modulo di tenacità

...continua la lettura del PDF. L'articolo continua con i seguenti temi

- Meccanica della frattura

- Resilienza e progetto strutturale

- Considerazioni e scenario futuro

Si ringrazia l'Ordine degli Ingegneri di Torino per la gentile collaborazione

Costruzioni Metalliche

News e articoli che riguardano l’uso dell’acciaio nelle costruzioni, sia come elemento strutturale per le costruzioni metalliche, che come...

Condividi su: Facebook LinkedIn Twitter WhatsApp