La tecnologia “Scan to Bim” nella siderurgia: dalle nuvole di punti al modello digitale

L’obiettivo del presente articolo è riportare una esperienza diretta sull’utilizzo delle tecnologie di ultima generazione con l’utilizzo di laser scan 3D in combinazione con software di gestione evoluti per la ricostruzione tridimensionale in ambiente BIM dello stabilimento siderurgico della Cogne Acciai Speciali.

Nell’articolo vengono evidenziate le modalità di acquisizione, le tecniche di ricostruzione ed i potenziali sviluppi dei risultati acquisiti quali l’ottenimento di piante e sezione aggiornate di tutte le aeree e di tutti gli impianti in servizio con livelli di dettaglio in funzione delle specifiche necessità, facilitazione dello sviluppo dei progetti di miglioramenti e potenziamenti produttivi, ricostruzione di mappe complete di tubazioni ed altri servizi.

Per lo sviluppo di queste attività la COGNE ACCIAI SPECIALI S.p.A. (Stabilimento di Aosta) si è avvalsa della collaborazione della RSM Stp che ha completato le attività in tempi e con livello di precisione significativamente superiori alle tradizionali tecniche di rilievo.

La tecnologia di rilievo con laser scanning

Il rilievo mediante la tecnologia di laser scanning sta conoscendo una crescente applicazione nell’ambito degli impianti industriali e degli stabilimenti produttivi per la ricostruzione di impianti, servizi ed uffici, rappresentando lo stato reale degli stessi, a mezzo di una prima rappresentazione puntiforme in gergo definito “nuvola di punti” che successivamente viene elaborata con l’ausilio di software dedicato. Questa metodologia, infatti, consente di effettuare il rilievo di impianti industriali, anche molto complessi ed estesi, in tempi rapidi e con grande precisione. La gestione delle nuvole di punti prodotte permette di elaborare una ricostruzione tridimensionale in ambiente BIM dell’”as-built” con molteplici applicazioni quali ingegneria per modifiche agli impianti di produzione, gestione, manutenzione, sicurezza, gestione degli immobili e molte altre applicazioni.

Un rilievo laser scanner 3D presenta una completezza e precisione di informazioni che nessun’altra metodologia di rilievo tradizionale consente di ottenere.

Per questo motivo la Cogne Acciai Speciali (Stabilimento di Aosta) ha deciso di usufruire di questo servizio per effettuare misurazioni, supporto ad interventi di manutenzione e di sicurezza, mappatura completa di strutture, linee di tubazioni ed apparecchiature. Inoltre è stato possibile effettuare il rilievo in sicurezza di elementi posti ad altezze elevate, di grandi dimensioni, non avvicinabili per motivi di sicurezza, senza mai bloccare o ostacolare le lavorazioni in impianto.

La tecnologia Scan to Solid

La tecnologia “scan to solid” permette di ricavare un modello 3D a partire dalla nuvola di punti ottenuti a mezzo di tecniche di rilevazione con laser scanner.

La ricostruzione digitale avanzata permette infatti di ottenere un modello digitale perfettamente fittato alle nuvole di punti. Questo è possibile con l’ausilio di software commerciali d’avanguardia che attraverso algoritmi di riconoscimento rilevano alcune tipologie di elementi all’interno di porzioni di nuvola. Questi elementi costituiscono la base per una completa modellazione 3D con riscontri nelle differenti discipline ingegneristiche quali progettazione, costruzione, gestione dell’opera nella sua interezza (esercizio, manutenzione, ambiente, sicurezza…) e dismissioni.

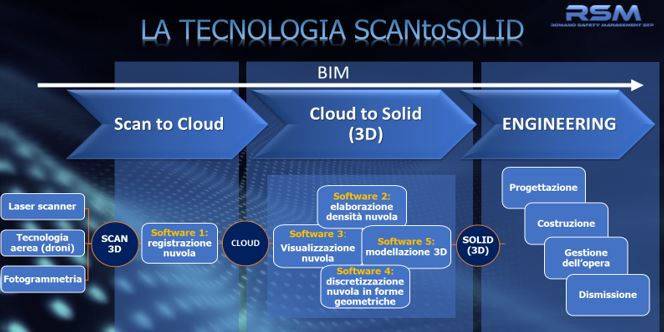

Di seguito si riporta uno schema semplificativo elaborato da RSM StP delle differenti fasi di sviluppo, per completezza segnaliamo che per alcuni casi specifici si possono utilizzare altre tecniche di rilevazioni.

Sono descritte in maniera sintetiche i processi i “scan to cloud” e “cloud to solid” utillizzati nella ricostruzione del modello digitale della Cogne Acciai Speciali.

Il processo Scan to Cloud

La Cogne Acciai Speciali è situata in prossimià della città di Aosta e si estende per circa 54 ettari a nord del fiume Dora Baltea.

La campagna di scansioni con tecnologia laser scanning 3D ha interessato gran parte dei fabbricati industriali qui presenti, sia negli spazi interni che in quelli esterni. In particolare sono stati scansionati e modellati le aree ACC (Acciaieria), CCO (Colata Continua), TVB (Treno Vergelle Barre), TBB (Treno Blooming Billette) e FUC (Reparto Fucina).

Sono state condotte n. 1500 scansioni ca. in un arco temporale di 6 mesi. Lo strumento utilizzato possiede una velocità di scansione di 1,0*106 punti/s.

La densità media di rilievo impostata per lo strumento è stata pari a 3,1 mm a 10 m per un tempo medio di circa 3 minuti a scansione. La densità della nuvola è un fattore indicativo della precisione di una nuvola di punti, ma è proporzionale all’aumento dei tempi di scansione: per questo si è optato per una densità media che garantisse una precisione sufficiente alla ricostruzione 3D in tempi ridotti con il maggior numero di scansioni possibili. La distanza media tra scansioni è stata di circa 15 m per gli spazi interni e 30 m per gli spazi esterni.

La superificie totale rilevata è stata pari a circa 300.000 m2 su un totale di circa 500.000 m2 complessivi di aree funzionali dello Stabilimento.

La fase "Scan to Cloud" consiste sostanzialmente nell’utilizzo del laser scanner 3D per la realizzazione della nuvola di punti elaborata e gestita tramite i relativi software di supporto. Il laser scanner è uno strumento in grado di misurare ad altissima velocità la posizione di milioni di punti, i quali definiscono la superficie degli oggetti circostanti. Dopo aver eseguito una scansione a 360 gradi in una determinata stazione si procede con lo scansionare la stazione successiva seguendo una successione di punti lungo un percorso poligonale definito dall’operatore.

Il laser consente di effetture una serie di scansioni in successione il cui risultato finale consiste in un insieme di punti molto denso cdenominato“nuvola di punti” (cloud point). Queste “nuvole di punti” sono organizzate in database (con dimensioni dell’ordine di decine di Gigabyte) di coordinate X,Y,Z che una volta registrate possono essere visualizzate in forma tridimensionale. È pertanto possibile navigare virtualmente attraverso queste nuvole all’interno dello spazio scansionato con la possibilità di effettuare misurazioni tra i punti visibili, inoltre è possibile visualizzare in modalità fotografica lo spazio a 360° dai vari punti nel quale lo strumento è stato posizionato.

Il processo Cloud to Solid

La tecnologia "Cloud to Solid" permette di ricavare un modello 3D a partire dalla nuvola di punti. La ricostruzione digitale avanzata, permette infatti di ottenere un modello digitale perfettamente fittato ai punti contenuti in queste nuvole. Questo è possibile con l’uso di software d’avanguardia che attraverso algoritmi di riconoscimento rilevano alcune tipologie di elementi all’interno di porzioni di nuvola nelle seguenti modalità.

- Elementi tubolari/ tubazioni

- Individuazione automatica degli elementi e collegamenti automatici

- Individuazione manuale e collegamenti manuali tramite fittaggio da nuvola

- Strutture metalliche e c.a.

- Ricostruzione manuale di travi, pilastri e montanti tramite fittaggio da nuvola

- Superfici piane e terreno

- Individuazione automatica di porzioni piane nello spazio scansionato

- Ricostruzione manuale di partizioni verticali tramite fittaggio da nuvola

Al termine della fase di estrazione semiautomatica o manuale è possibile procedere alla modellazione di macchinari, impianti, strutture composite ed elementi di dettaglio.

Questa ricostruzione viene realizzata in programmi di modellazione 3D di superfici sculturate (“free form”) che garantiscono una completa libertà e una notevole adattabilità a qualsiasi tipo di ricostruzione solida.

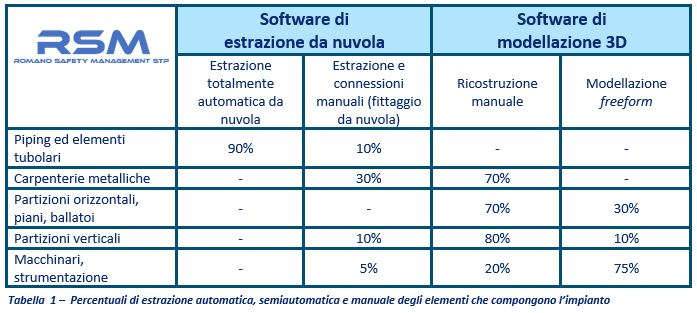

Allo stato dell’arte attuale le percentuali di estrazione automatica, semiautomatica e manuale degli elementi che compongono l’impianto sono state stimate da RSM su diversi progetti in ambito industriale.

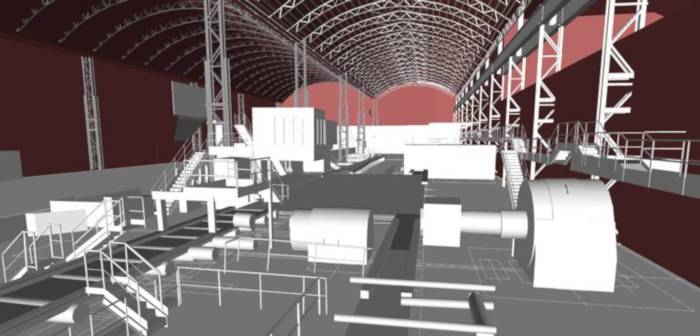

Le porzioni estratte direttamente dalla nuvola e le porzioni ricostruite manualemente vengono assemblate grazie alla compatibilità dei software utilizzati con i programmi BIM più diffusi.

In ambiente BIM, infatti, avviene il passaggio di gestione e finalizzazzione del modello completo: il risultato ottenuto sarà quindi in tutte le sue componenti fedele alla nuvola di punti e prevede la possibilità di modifiche e aggiornamenti in base al livello di dettaglio richiesto e alle esigenze progettuali future.

L'approccio BIM

Il BIM (Building Information Modellling) è nato dalla volontà di andare verso l’interoperabilità dei software, l’integrazione tra i processi e la sostenibilità.

Il BIM è infatti un metodo di progettazione integrato in quanto consente di comprendere in un unico modello le informazioni utili in ogni fase della progettazione: quella architettonica, strutturale, impiantistica, energetica e gestionale.

Per questo un modello BIM permette di contenere oltre alle informazioni geometriche, informazioni utili a livello strutturale, architettonico o impiantistico, garantendo una totale versalitità di impiego. Il BIM è codificato nella norma UNI 11337 che specifica la gestione dei modelli, gli standard qualitativi e relativi livelli di dettaglio (LOD), l’interscambiabilità e le figure professionali che prendono parte ai processi, in vista anche della progressiva obbligatorietà nel campo degli appalti pubblici.

Nel settore industriale non esiste un riferimento normativo specifico sull’utilizzo del BIM, tuttavia si è voluto prendere spunto dai concetti e dai metodi previsti dalla UNI 11337, specializzata maggiormente nel settore edile, per applicarlo anche nel caso in esame.

Si è tenuto ad esempio in considerazione l’adozione di formati aperti quali UNI EN ISO 16739:2016 (IFC) adatti all’interscambiabilità tra figure professionali. Inoltre è stato considerato come obiettivo del progetto il mantenimento di un livello di definizione LOD tale da contenere sia attributi geometrici (LOG) che attributi non geometrici (LOI), per permettere l’adattabilità del prodotto a molteplici futuri scopi nelle varie fasi di utilizzo della costruzione.

CONTINUA LA LETTURA NEL PDF ALLEGATO