Prova di carico per la valutazione del consolidamento di un solaio tipo SAP mediante UHPFRC

L'articolo illustra i risultati ottenuti da prove di carico condotte in situ effettuate su solai in laterocemento tipo SAP rinforzati e irrigiditi mediante una cappa collaborante in microcalcestruzzo fibrorinforzato ad elevate prestazioni (UHPFRC).

Nell’ambito del rinforzo di solai esistenti, la tecnica di sovrapposizione mediante overlay è una pratica ampiamente utilizzata.

Questa soluzione ha il principale scopo di incrementare la capacità strutturale del solaio prolungando la vita utile della struttura.

Valutazione della tecnica di rinforzo overlay utilizzata per il solaio

Il presente articolo illustra i risultati ottenuti da prove di carico condotte in situ effettuate su solai in laterocemento tipo SAP rinforzati e irrigiditi mediante una cappa collaborante in microcalcestruzzo fibrorinforzato ad elevate prestazioni (UHPFRC). L'obiettivo principale delle prove di carico è la valutazione della tecnica di rinforzo, soprattutto in termini di aumento di rigidezza e di possibili scorrimenti tra il solaio esistente e il materiale di rinforzo ad esso sovrapposto.

Durante i cicli di carico e scarico sono stati misurati le deformazioni verticali del solaio e gli scorrimenti tra l’elemento esistente e il layer di rinforzo. Le frecce registrate per il solaio post-intervento sono state poi confrontate con quelle misurate sul solaio SAP privo di rinforzo.

Struttura esistente

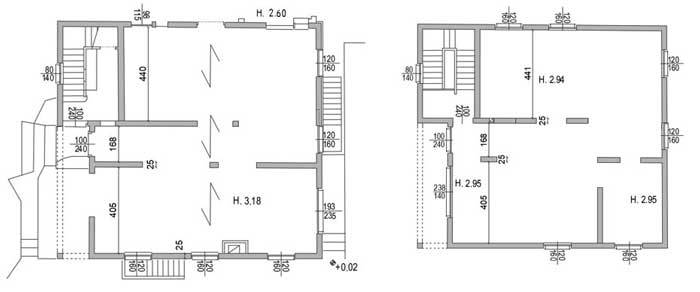

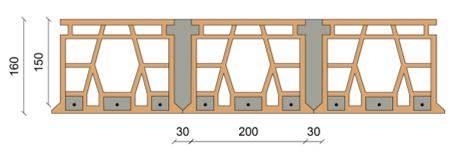

L’edificio oggetto del rinforzo è una struttura residenziale ubicata a Piacenza in Via Ildebrando Ponzini; è composta da tre piani fuori terra (di cui un sottotetto) e da un piano seminterrato. La tipologia strutturale risulta essere a muratura portante di mattoni pieni a due teste e malta di calce. La Figura 1 mostra la pianta del piano terra (a) e del primo piano (b). Gli orizzontamenti sono costituiti da solai in laterocemento tipo SAP di spessore pari a 16 cm privi di cappa in calcestruzzo e con un rinforzo longitudinale (3 Φ4 per elemento) posto sul fondo dei mattoni forati costituenti il solaio, come mostrato in Figura 2.

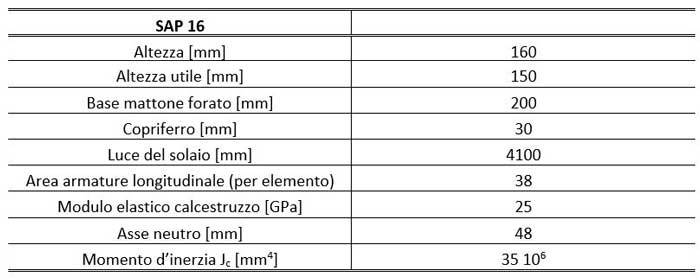

In Tabella 1 sono riportate le caratteristiche geometriche e le proprietà del solaio tipo SAP oggetto della prova di carico.

Figura 1: Pianta del piano terra (a) e del primo piano (b).

Figura 2: Solaio in laterocemento tipo SAP.

Tabella 1: Caratteristiche geometriche e proprietà del solaio tipo SAP oggetto della prova di carico.

Consolidamento di solai: rinforzo mediante UHPFRC

I solai in laterocemento tipo SAP sono stati rinforzati e irrigiditi mediante una cappa collaborante in microcalcestruzzo fibrorinforzato ad elevate prestazioni (UHPFRC) di spessore pari a 30 mm (vedi Figura 3), collegata ai muri perimetrali con ancoraggi iniettati realizzati con spezzoni di barre ad aderenza migliorata inghisati nella muratura, al fine di realizzare un diaframma di piano sismoresistente.

Il materiale scelto e utilizzato per il rinforzo è una malta strutturale ad elevatissime prestazioni meccaniche (High Performance Concrete) e fibrorinforzata con fibre strutturali di acciaio.

Il materiale, prodotto da Mapei S.p.A. e il cui nome commerciale è PLANITOP HPC FLOOR 46 (di seguito indicato con PHF46), è sviluppato per il rinforzo in basso spessore delle strutture in calcestruzzo armato. La resistenza cubica a compressione, calcolata sulla base della norma UNI EN 12390-3, è 101 MPa; il materiale, in accordo con il CVT n° 264/2020, rientra nella classe di tenacità 8c.

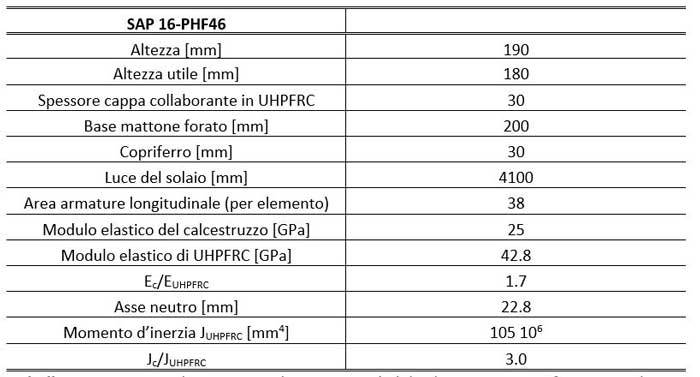

La Tabella 2 riporta le principali caratteristiche della sezione del solaio tipo SAP rinforzato mediante cappa collaborante in UHPFRC.

Figura 3: Solaio tipo SAP rinforzato mediante cappa collaborante in UHPFRC.

Figura 3: Solaio tipo SAP rinforzato mediante cappa collaborante in UHPFRC.

Tabella 2: Caratteristiche geometriche e proprietà del solaio tipo SAP rinforzato mediante cappa collaborante in UHPFRC, oggetto della prova di carico.

Validazione tecnica di consolidamento: prova di carico in situ

L’efficacia della tecnica di rinforzo è stata testata e validata dall’Università degli Studi di Brescia mediante prove di carico condotte in situ. La prima prova di carico (pre-intervento) è stata condotta il 5 agosto 2020 sul solaio in laterizio tipo SAP. La seconda (post-intervento) è stata condotta il 30 settembre 2020 sul solaio rinforzato.

Configurazione di carico, set-up di prova e strumentazione

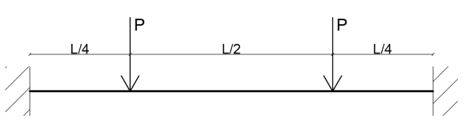

La prova di carico è stata effettuata sul solaio prima e dopo il rinforzo. In entrambi i test, la prova è stata condotta usando una configurazione a carichi concentrati misurando le frecce.

Il carico è stato simulato mediante sacchi di cemento posizionati a una distanza di L/4 dagli appoggi con impronta pari a 0,65x0,85 m.

La configurazione della prova viene mostrata in Figura 4. Le frecce sono state misurate utilizzando aste telescopiche dotate di rilevatori di spostamento (Metric Dial Indicators - MDI) con risoluzione centesimale: tre comparatori sono stati posizionati in mezzeria, due sotto ai punti di carico e due vicino agli appoggi.

In Figura 5 viene mostrata la disposizione della strumentazione e dei carichi.

Figura 4: Configurazione prova di carico.

Figura 5: Area della prova di carico e strumentazione.

Risultati prova di carico pre-intervento

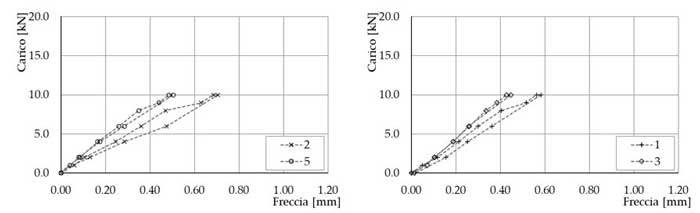

Nella fase pre-intervento, il carico è stato applicato in sette fasi. Raggiunto il carico massimo in esercizio stimato analiticamente, esso è stato mantenuto costante per 15 minuti. La Tabella 3 e la Figura 6 riportano le fasi di carico e i valori di freccia misurati al termine di ciascuna fase durante la prova di carico.

Come riportato in Tabella 3, nella fase pre-intervento il carico massimo raggiunto (2P) è stato di 10 kN (distribuito su due punti) e la freccia massima, misurata in mezzeria (punto 2), è stata pari a 0,71 mm. Il rilevatore di spostamento MDI #4 non ha registrato misurazioni affidabili, e per questa ragione i valori della freccia relativi non sono riportati in Tabella 3.

Tabella 3: Risultati della prova di carico sul solaio pre-intervento.

Figura 6: a) carico-freccia in mezzeria pre-intervento, b) carico-freccia sotto ai punti di carico pre-intervento.

Risultati prova di carico post-intervento

La prova di carico post-intervento è stata condotta su un solaio differente, tuttavia avente le medesime geometrie e proprietà, rispetto alla prova pre-intervento (vedi Figura 7).

In Figura 8 viene mostrata la disposizione della strumentazione e dei carichi durante la prova di carico post-intervento.

Prima dell’intervento di rinforzo il supporto è stato preparato eliminando il materiale incoerente e irruvidendo la superficie mediante scarificatrice elettrica in modo da ottenere una scabrezza di almeno 5 mm. Nella fase post-intervento, il carico è stato applicato in nove fasi. Raggiunto il carico massimo da esercizio stimato analiticamente, esso è stato mantenuto costante per 15 minuti. La Tabella 4 e la Figura 9 riportano le fasi di carico e i valori di freccia misurati al termine di ciascuna fase durante la prova di carico.

Il carico massimo (2P) raggiunto nella prova post-intervento è pari a 16 kN (distribuito su due punti). In questo caso la freccia massima, misurata sempre in mezzeria (punto 2), è risultata pari a 0.28 mm. In Figura 9 si può notare che il solaio rinforzato ha registrato delle lievi deformazioni residue.

In Tabella 4 si riporta il confronto tra le frecce medie registrate durante la prova di carico pre e post-intervento.

Figura 7: Pianta primo piano.

Figura 7: Pianta primo piano.

Figura 8: Area della prova di carico e strumentazione.

Tabella 4: Risultati della prova di carico sul solaio post-intervento.

Figura 9: a) carico-freccia in mezzeria post-intervento, b) carico-freccia sotto ai punti di carico post-intervento.

Figura 10: Confronto carico-freccia media pre (2,5) e post-intervento (2S,4S,5S).

Confrontando la riposta pre e post-intervento risulta chiaro che la cappa in microcalcestruzzo PLANITOP HPC FLOOR 46 ha conferito al solaio un significativo incremento di rigidezza flessionale e ha migliorato il comportamento bidimensionale a piastra, con conseguente diminuzione delle frecce. La rigidezza è stata calcolata considerando una sezione composta e omogenizzando il fibrorinforzato al calcestruzzo, con un incremento calcolato di 2.19 volte rispetto al solaio originario. Le frecce misurate post-intervento, a metà campata (valori medi su MDI 2,4 e 5, riportate in Figura 10), sono risultate 3 volte inferiori rispetto a quelle registrate pre-intervento.

Durante la prova sul solaio rinforzato sono stati misurati, attraverso dei comparatori millesimali, gli scorrimenti all’interfaccia tra la cappa in PLANITOP HPC FLOOR 46 e la superficie estradossale del solaio SAP. Tali scorrimenti, pari a 0.003 mm, possono essere considerati trascurabili, a dimostrazione dell’ottima aderenza tra substrato esistente e microcalcestruzzo fibrorinforzato.

Sulla base dei risultati ottenuti dalle prove di carico in situ, si può osservare che l'utilizzo di strati di UHPFRC porta ad un aumento significativo della rigidezza nel solaio SAP. Inoltre, a questo aumento di rigidezza si accompagna un trascurabile scorrimento tra il supporto (opportunamente preparato con le tipiche tecniche atte a determinare una buona rugosità del supporto prima dell'intervento) e il rinforzo in microcalcestruzzo fibrorinforzato.

Questi risultati non possono e non devono essere estesi ad altre tipologie di solai. Inoltre, è necessario prestare attenzione alla preparazione del supporto, soprattutto con riferimento al processo di preparazione del supporto.

FRC - Calcestruzzo Fibrorinforzato

Con il topic "FRC" vengono raccolti tutti gli articoli pubblicati sul Ingenio sugli Fiber Reinforced Concrete e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Ingegneria Strutturale

Tutto quello che riguarda il tema dell’ingegneria strutturale: innovazione digitale, modellazione e progettazione, tecniche di costruzione e di...

Rinforzi Strutturali

News e approfondimenti su tutto quello che riguarda il rinforzo delle strutture: dalla modellazione e progettazione degli interventi, alla normativa, alla descrizione di soluzioni tecniche e particolari costruttivi.

Condividi su: Facebook LinkedIn Twitter WhatsApp