Tecnologie costruttive robotiche per plasmare un'architettura in legno che si ispira alle forme della natura

In Germania è stato inaugurato un singolare padiglione in legno destinato a concerti ed eventi. 2 caratteristiche contraddistinguono il progetto: architettura biomimetica e tecnologie costruttive robotiche

Nella città tedesca di Heilbronn è stato inaugurato un singolare padiglione in legno destinato a concerti ed eventi. Ciò che contraddingue il progetto sono le nuove tecnologie di costruzione robotica impiegate nella realizzazione del BUGA wood pavillion.

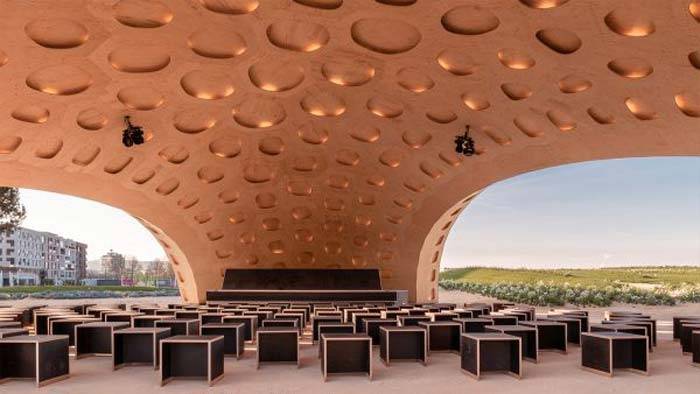

Vista del padiglione assemblato e illuminato – img ©ICD/ITKE University of Stuttgar

Biomimesi e innovative tecnologie costruttive: il BUGA wood pavillion di Heilbronn

L’uso delle tecnologie robotiche nell’architettura è sempre più frequente. Nella città tedesca di Heilbronn è stato di recente realizzato un padiglione di legno assemblato grazie una linea di produzione interamente robotizzata.

Il BUGA wood pavilion è il frutto di un assemblaggio digitale di 376 segmenti poligonali ed è stato progettato dall’Istituto per la progettazione e la costruzione computazionale (ICD) e dall’Istituto per le strutture edilizie e la progettazione strutturale (ITKE) dell’Università di Stuttgart, ispirandosi a una ricerca decennale sulla biomimesi, la disciplina che studia la natura come fonte di ispirazione per l'innovazione tecnologica e il miglioramento delle attività umane.

Il suo involucro infatti si basa sui principi biologici presenti nello scheletro dei ricci di mare, una struttura costituita da diverse piastre unite in grado di donare rigidità all’intero organismo.

Lo spazio interno del BUGA wood pavilion – img ©ICD/ITKE University of Stuttgar

I vantaggi di una produzione robotizzata

Per produrre i vari segmenti, il team di progettisti ha sviluppato una piattaforma di produzione robotizzata, dedicata esclusivamente all’assemblaggio automatico e alla fresatura dei singoli pezzi. Un processo che garantisce perfezione al millesimo di millimetro e che permette l’assemblaggio di tutti i segmenti, come un puzzle tridimensionale.

Al fine di ridurre al minimo il consumo di materiale e mantenere basso il peso della struttura, ogni segmento è costituito da due sottili lastre di legno collegate da un anello di piccole travi lungo tutto il bordo, che formano casse di legno cave con forma poligonale. La piastra inferiore contiene una grande apertura, che oltre a costituire una caratteristica architettonica distintiva, consente l’accesso alle giunture necessarie a montaggio.

Assemblaggio in situ del BUGA wood pavilion – img ©ICD/ITKE University of Stuttgart

Ogni segmento di guscio è stato assemblato roboticamente, posizionando le lastre e le piccole travi sul piano di lavoro. Il fissaggio dei componenti, la fase di chiodatura, il posizionamento dei giunti e l’incollaggio strutturale, avvengono in un unico flusso di lavoro automatizzato, controllato da circa due milioni di linee di codice robotico.

Mediamente, l’assemblaggio di ogni segmento dura circa 8 minuti, mentre la fresatura di alta precisione richiede fra i 20 e i 40 minuti. L’assemblaggio di tutti i segmenti prefabbricati ha richiesto solo dieci giorni di lavoro ed è stato realizzato senza l’ausilio di impalcature. Dopo aver collegato tutti i segmenti con bulloni rimovibili, otto strisce di pellicola epdm sono state fatte rotolare sul padiglione, fornendo impermeabilità a tutta la struttura.

Il padiglione è composto da 151 elementi di legno di diverse dimensioni (da 0,5 a 1,5 m di diametro), misura 9 m di lunghezza per un totale per 780 kg.

Vista dei singoli elementi di legno pronti per essere trasportati e assemblati in cantiere – img ©ICD/ITKE University of Stuttgart

Un’architettura biomimetica ispirata dai gusci del mondo animale

Il punto di partenza per questo padiglione è stata l’accurata ricerca, nell’ambito della biomimesi, sulla formazione dei gusci nel mondo animale. La loro attenzione si è focalizzata sul Dendraster excentricus, più noto col nome di “dollaro della sabbia”, cioè una specie di riccio di mare dalla forma fortemente appiattita e bucherellata, per comprendere come questa struttura naturale potesse essere riprodotta e applicata in una costruzione architettonica.

Da qui la scelta dei materiali e del processo di lavorazione e assemblaggio. Dell’intero processo si sono occupati robot appositamente programmati, che hanno piegato fogli di compensato di faggio per dar forma a segmenti a doppio strato.

È stata quindi realizzata una cucitura industriale che lega insieme gli strati e allo stesso tempo assembla i diversi componenti. È proprio tramite la cucitura che il team è riuscito a trasferire le forze tensili tra i componenti, imitando così le connessioni fibrose che avevano osservato nei dollari della sabbia.

I gusci di calcite di alcuni ricci di mare sono connessi attraverso elementi fibrosi oltre a quelli a incastro. L’ipotesi è che questa connessione a più materiali svolga un ruolo importante nel mantenere integro il guscio del riccio di mare durante la crescita e l’esposizione a forze esterne.

Legno

News e articoli che riguardano l’uso del legno nelle costruzioni, sia come elemento strutturale, che come elemento di rinforzo o costruttivo:...