Resistenza del calcestruzzo alla penetrazione dell’acqua: aspetti applicativi

Nell’ambito della realizzazione di alcuni fabbricati civili e industriali in zone prospicienti sul mare, sono stati condotti alcuni test per valutare la permeabilità dei calcestruzzi impiegati.

Sono stati utilizzati due metodi di prova, che consentono di misurare (in modo diretto o indiretto) la profondità di penetrazione dell’acqua nel materiale in determinate condizioni e in un certo intervallo di tempo; si tratta di prove del tipo standardizzato secondo la UNI EN 12390-8 e di tipo GWT (Germann Water Permeability Test).

1. Sommario

La permeabilità è da ritenersi una proprietà molto importante per il calcestruzzo, dal momento che in larga misura influisce sulla sua durabilità; può inoltre rivelarsi utile una sua limitazione per opere idrauliche come condotte, serbatoi o strutture interrate.

Nell’ambito della realizzazione di alcuni fabbricati civili e industriali in zone prospicienti sul mare, sono stati condotti alcuni test per valutare la permeabilità dei calcestruzzi impiegati.

Sono stati utilizzati due metodi di prova, che consentono di misurare (in modo diretto o indiretto) la profondità di penetrazione dell’acqua nel materiale in determinate condizioni e in un certo intervallo di tempo; si tratta di prove del tipo standardizzato secondo la UNI EN 12390-8 e di tipo GWT (Germann Water Permeability Test).

Sulla base dei risultati disponibili è stata tentata una correlazione tra i due metodi.

2. Premessa

Il moto dell’acqua in un mezzo poroso è ben descritto dalla seguente relazione, ricavata per la prima volta dal Darcy attraverso dei celebri esperimenti:

𝑣̅ = K Δh/Δl (1)

dove 𝑣̅ è la velocità (media) di filtrazione, ∆ℎ/∆ℓ è il rapporto fra il carico idraulico3 e la lunghezza del percorso di filtrazione, mentre 𝐾 viene detto coefficiente di conducibilità idraulica e ha le dimensioni di una velocità.

La richiamata relazione è stata ricavata per sistemi in regime stazionario in cui il mezzo filtrante (ritenuto qui per semplicità con caratteristiche isotrope) sia completamente saturo.

A parità di altri fattori, maggiore è la velocità media di filtrazione 𝑣̅ e, proporzionalmente, maggiore è il valore assunto da 𝐾, e quindi il materiale risulta permeabile.

Come avviene nei terreni, anche nel calcestruzzo il moto di un fluido è consentito dalla presenza di vuoti; questi in particolare possono trovarsi all’interno della matrice cementizia, all’interfaccia con gli aggregati e talvolta negli aggregati stessi.

La porosità nel calcestruzzo può essere suddivisa in queste tipologie principali:

- macrovuoti (dimensione tipica: 1÷10 mm): visibili ad occhio nudo, essi sono dovuti alla insufficiente costipazione del calcestruzzo, la quale appunto comporta una non completa espulsione dell’aria;

- microbolle (100÷300 µm): si tratta di cavità sferiche che derivano dall’impiego di additivi aeranti, aggiunti all’impasto per migliorare la durabilità nei confronti dei cicli gelo disgelo;

- porosità capillare (qualche µm): visibile solamente con il microscopio elettronico, essa è caratterizzata da pori dalla forma irregolare e la sua presenza dipende dal rapporto acqua-cemento e dalla stagionatura;

- porosità insita nei prodotti dell’idratazione e in particolare nel gelo tobermoritico o C-S-H (1÷10 nm): i pori sono di dimensioni così ridotte da non essere rilevabili neppure mediante microscopio elettronico.

A tal proposito si rileva che, mentre gli aggregati lapidei impiegati nel confezionamento del calcestruzzo tradizionale possiedono porosità del tutto trascurabili, nel caso dei cosiddetti “calcestruzzi leggeri”, gli aggregati utilizzati, molto più porosi e quindi in grado di conferire al manufatto maggior isolamento termico e leggerezza, determinano un peggioramento delle caratteristiche meccaniche e della resistenza ai cicli di gelo-disgelo.

E’ importante evidenziare che, in caso di segregazione (fenomeno che avviene ad esempio nei calcestruzzi con rapporto acqua-cemento elevato o che sono soggetti a una eccessiva vibrazione in cantiere), l’acqua di impasto tende ad accumularsi al di sotto degli aggregati più grossi e, una volta evaporata, determina la formazione di vuoti all’interfaccia cemento-aggregati e cemento-armatura.

3. Riduzione della permeabilità e conseguenti effetti benefici

Sussistono molteplici valide ragioni per realizzare calcestruzzi caratterizzati da una permeabilità bassa. L’esigenza si manifesta innanzitutto quando sia necessario garantire la tenuta idraulica, come ad esempio nel caso di vasche e serbatoi, condotte o ambienti in manufatti sottofalda; in alternativa ovviamente analogo risultato si può ottenere applicando sulle superfici una membrana impermeabilizzante o specifici prodotti chimici.

Occorre però tenere conto del fatto che il fenomeno della permeabilità è direttamente correlato alla durabilità del manufatto stesso. Una bassa permeabilità infatti comporta una minore penetrazione di sostanze potenzialmente dannose all’interno del manufatto.

Per ridurre la permeabilità si può operare su diversi fronti; un primo passo consiste nell’individuare misure atte a minimizzare le fessurazioni dovute a fenomeni quali il ritiro o gli effetti termici (ivi comprese quelle causate da un eccessivo calore di idratazione). Inoltre occorre tenere presente che le riprese di getto possono rappresentare una via preferenziale per l’ingresso di acqua; in questo caso è necessario prevedere l’impiego di giunti denominati “water-stop”.

Il primo accorgimento per limitare le diverse forme di porosità consiste nell’effettuare una corretta posa in opera utilizzando un calcestruzzo sufficientemente lavorabile, in modo tale da abbatte la percentuale di macrovuoti.

D’altro canto, l’uso di additivi aeranti aumenta la porosità dell’impasto (microbolle), ma ne aumenta nel contempo la lavorabilità riducendo così l’incidenza dei macrovuoti. Inoltre l’influenza di questi pori sulla permeabilità risulta attenuata se questi sono omogeneamente dispersi e sufficientemente distanti tra di loro (i.e. lo spacing factor).

La quota parte di porosità che incide significativamente sulla permeabilità e su cui è difficile intervenire, anche variando la composizione del calcestruzzo, è quella del gel, che mediamente ammonta al 28% circa del volume occupato dai prodotti idratati.

Da quanto sopra considerato, nell’ipotesi in cui la messa in opera del calcestruzzo sia eseguita a regola d’arte (quindi senza macrovuoti né segregazione), con una corretta maturazione e avendo adottato tutte le precauzioni per evitare la formazione di fessure, la prima indicazione da seguire per ottenere un calcestruzzo a bassa permeabilità consiste nel limitarne la porosità capillare.

Dal momento che quest’ultima dipende principalmente dal rapporto acqua-cemento 𝑎/𝑐, si comprende come, per ottenere un calcestruzzo poco permeabile, sia necessario portare al minimo tale rapporto, pur garantendone una adeguata lavorabilità. Si noti che, per garantire la durabilità del materiale, la norma UNI EN 206 impone limitazioni al rapporto 𝑎/𝑐 in funzione del tipo di ambiente.

L’impiego di additivi, che influiscono positivamente sulla lavorabilità, consente un maggiore controllo di tale parametro.

La permeabilità è fortemente condizionata dall’invecchiamento: a partire dal momento del getto, i prodotti dell’idratazione che progressivamente si formano vanno a saturare i vuoti lasciati dall’acqua di impasto, via via che essa evapora, riducendone la porosità capillare.

E’ consigliata la maturazione umida (wet curing), la cui durata minima dovrebbe essere di almeno sette giorni, che permette una uniforme idratazione anche nelle zone superficiali.

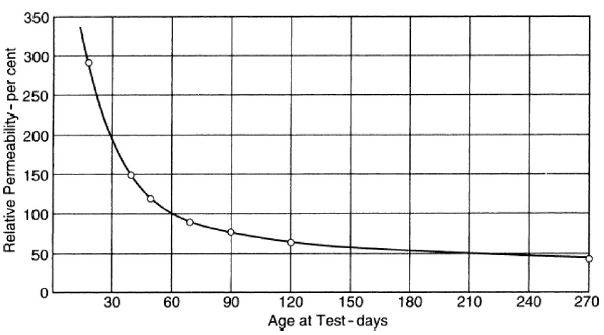

La curva sperimentale riportata in Figura 1 illustra come, specialmente durante le prime settimane di maturazione, la permeabilità si riduca rapidamente; al termine convenzionale della maturazione, la permeabilità risulta generalmente quattro volte maggiore rispetto a quella risultante ad un anno dal getto.

Tipicamente, utilizzando un rapporto 𝑎/𝑐

Figura 1 – Andamento della permeabilità in funzione del tempo; il valore 100% è riferito al sessantesimo giorno; i dati sui quali è tracciata la curva sono riferiti alla prova americana USBR 4913-92 (USBR “Concrete Manual”, 1992)7.

Negli ultimi decenni ha trovato un frequente impiego il fumo di silice (detto anche microsilice), il quale conferisce al calcestruzzo una resistenza meccanica particolarmente elevata; diversi studi hanno però evidenziato che questo prodotto consente anche di ridurre di qualche ordine di grandezza il coefficiente di conducibilità idraulica, in quantole finissime particelle di cui esso è composto tendono a riempire le porosità. Proprio la ridotta dimensione delle particelle di micro silice e la conseguente elevata superficie specifica fa si che, per mantenere un accettabile livello di lavorabilità senza dover aumentare il contenuto d’acqua nell’impasto, sia necessario l’impiego di additivi superfluidificanti.

...continua la lettura nel pdf