Infrastrutture in acciaio e dettagli costruttivi: la corretta scelta del giunto saldato

Molte scelte progettuali fatte nella fase iniziale condizionano l’affidabilità e la sicurezza di un’opera metallica. Una di questa è la corretta scelta del giunto saldato.

In un primo articolo, pubblicato su Ingenio e dal titolo “La vita di un’infrastruttura in acciaio: le fasi della vita utile come le puntate di un unico racconto”, furono introdotte alcune considerazioni generali riguardanti le peculiarità del materiale acciaio e le relative implicazioni nell’ottica della manutenzione di un’infrastruttura.

In particolare, si era introdotto già allora il tema dell’influenza che le scelte progettuali iniziali hanno sul successivo manifestarsi (in termini di tempistiche e modalità) di alcuni tipici fenomeni di degrado durante la vita di un ponte.

Nella prima uscita, in particolare, sono stati introdotti alcuni concetti fondamentali riguardanti le peculiarità dei giunti saldati, puntualizzando da subito come esse siano figlie e diretta implicazione del processo tecnologico utilizzato.

Questo nuovo articolo, il primo di una serie di approfondimenti verticali sul tema, verterà in particolare sui criteri di scelta del giunto saldato atti a garantire integrità ed affidabilità nel tempo dell’opera metallica.

Preliminarmente alla trattazione che seguirà, si ritiene utile dedicare una riflessione in merito alla sicurezza delle strutture metalliche realizzate facendo ricorso alla saldatura per le giunzioni tra i loro elementi.

La sicurezza delle strutture saldate in acciaio

L’impiego dell’acciaio come materiale da costruzione può dirsi oggi una tecnica ben consolidata, che vanta oramai una pluridecennale tradizione tanto nel settore civile che in quello industriale; per tale ragione vi è una altrettanto diffusa conoscenza anche dei vantaggi connessi alla tecnologia della saldatura e, con essi, delle precauzioni e cautele che occorre tuttavia avere nel gestire i relativi processi produttivi. L’applicazione su vastissima scala di tale tecnologia nonché l’imponente letteratura a riguardo non sono bastate però ad estinguere alcuni persistenti scetticismi sulla sicurezza delle saldature che, non di rado, sono viste ancora come fonti di rischio e di innesco di situazioni di pericolo inficianti la sicurezza delle opere.

Nella realtà, tuttavia, tali perplessità sono largamente infondate, come sta a dimostrare il largo utilizzo della saldatura proprio nel settore impiantistico ed industriale, dove gli effetti di eventuali cedimenti possono portare a conseguenze ed eventi davvero importanti.

Come vedremo vi sono ampie argomentazioni per considerare una struttura saldata come estremamente sicura, purché correttamente progettata, eseguita a regola d’arte e debitamente controllata e monitorata durante il suo ciclo di vita.

Ai fini di quest’articolo, che come detto in premessa si prefigge di trattare gli aspetti riguardanti più direttamente la progettazione del giunto, è bene richiamare anzitutto le tre principali caratteristiche di una struttura saldata, ovvero:

• la monoliticità

• la presenza di un elevato stato di tensione interno, indipendente dalla presenza di carichi esterni (stato di tensione “residuo” del processo di saldatura)

• la possibile presenza di discontinuità metallurgiche e difetti interni

La monoliticità della struttura saldata

Trattiamo dapprima il carattere di monoliticità della struttura.

Una struttura saldata può considerarsi come un insieme di elementi connessi che, indipendentemente dal loro numero, costituiscono, una volta collegati tra loro, un corpo continuo; per chiarire il concetto si pensi banalmente ad un confronto tra un giunto saldato ed uno bullonato: in quest’ultimo appaiono evidenti quelle soluzioni di continuità tra un elemento e l’altro che chiaramente non sussistono invece nel primo caso.

Ciò comporta, dal punto di vista strutturale, una significativa differenza di comportamento tra i due tipi di giunto al verificarsi di una frattura e, soprattutto, differenti conseguenze. Infatti, mentre in un giunto bullonato l’evento potrà interessare tutt’al più l’intero elemento strutturale in cui esso si è verificato, ma senza interessare quelli contigui, nel caso del giunto saldato la frattura può potenzialmente propagarsi a tutti gli elementi connessi, proprio in virtù della continuità materica che li caratterizza. Nel caso di una struttura effettivamente monolitica, il meccanismo di cui si è detto può potenzialmente arrivare ad interessare ogni elemento della stessa. Tale caratteristica delle strutture saldate va dunque debitamente tenuta in considerazione, ed in special modo quando vengono saldati elementi "secondari" - dal punto di vista funzionale - ad elementi funzionalmente o strutturalmente importanti per la costruzione. Infatti una rottura in un giunto saldato di un elemento secondario può propagarsi in quello principale contiguo, con conseguenze anche disastrose. Ciò in particolare quando gli elementi secondari sono interessati da stati tensionali elevati prodotti negli elementi principali contigui.

La presenza di tensioni residue nel giunto saldato

Un secondo ordine di considerazioni va svolto in merito alla presenza di tensioni residue nel giunto saldato.

Il ciclo termico di saldatura induce infatti nel giunto uno stato di tensione e deformazione permanente, che dipendono, oltre che dal ciclo termico stesso, dalla configurazione geometrica del giunto. Quanto più è elevato il grado di vincolo del giunto (ovvero quanto maggiore è l’impossibilità imposta allo stesso di deformarsi durante la saldatura, in funzione della posizione, dello spessore, della presenza di elementi di irrigidimento), tanto maggiori risulteranno le tensioni indotte.

Va comunque tenuto presente che questo stato di tensione residua non determina, almeno in linea generale, conseguenze sulla capacità di un giunto saldato di sopportare i carichi esterni e di resistere alle rotture per collasso plastico, tipiche dei sovraccarichi.

La presenza di difetti e discontinuità nel giunto saldato

Fanno eccezione tuttavia alcuni casi specifici, i più rilevanti dei quali sono associati al rischio di frattura fragile, ovvero al meccanismo secondo cui il cedimento avviene in modo improvviso a causa di una concomitanza di fattori (detti appunto fragilizzanti); tra questi fattori vi è ad esempio la presenza di difetti e discontinuità dei giunti saldati, che dipende fortemente dai materiali impiegati e dalle modalità di saldatura seguite. Per queste stesse ragioni, dunque, il rischio associato a tali meccanismi di rottura fragile può essere agevolmente rimosso ed eliminato “ab origine”, grazie ad un’accurata progettazione del giunto, ad una corretta fabbricazione e ad uno scrupoloso controllo sulla produzione.

La possibile presenza di questa tipologia di difetti così come il rischio di rotture fragili dovute a stati tensionali residui va perciò ricondotta ad un problema più generale che riguarda il controllo della qualità dei giunti, che va articolato in una serie di considerazioni anche economiche; il problema della qualità dei giunti può dirsi, anzi, un problema essenzialmente di carattere economico o, meglio, di correlazione tra funzionalità, sicurezza e costo di una struttura.

Per tornare allo scopo principale di queste note, la scelta del tipo di giunto da impiegare, occorre altresì un quadro chiaro sulla terminologia specifica da adottare.

La classificazione dei tipi di giunto

I giunti saldati possono essere classificati in base a diversi criteri, in base alla necessità specifica o al contesto nel quale tale classificazione si rende necessaria. Le suddivisioni più comunemente adottate in ambito progettuale sono tre, per funzione o per tipologia geometrica.

Un primo criterio di suddivisione identifica i giunti di forza e i giunti di collegamento.

Per giunti di forza si intendono quelli destinati a sopportare le medesime componenti di sollecitazione delle parti che i giunti stessi collegano; ad esempio i giunti trasversali di conci che costituiscono una travata metallica, sopportano le medesime azioni e sono soggette allo stesso stato tensionale delle sezioni metalliche immediatamente contigue (Figura 1).

Figura 1 - Giunti di Forza tra le piattabande dei conci e tra le anime dei conci

Figura 2 - Giunto di Collegamento tra anima e piattabande di ogni concio

Per giunti di collegamento si intendono, invece, quei giunti saldati che, per la loro collocazione, non sono impegnati come le parti strutturali che collegano, benché assolvano la funzione fondamentale di mantenere la forma geometrica dell’elemento strutturale inalterata sotto carico.

Il più classico esempio di giunto di collegamento è quello di composizione mediante giunti con cordoni d’angolo, di una trave saldata, ad esempio a “doppio T”: quando tale elemento strutturale è inflesso, la tensione normale longitudinale dovuta al momento flettente viene sopportata dalle piattabande e dall’anima. Per tale ragione non occorre preoccuparsi di valutarne l’entità in corrispondenza della zona di contiguità tra le parti principali, dove agiscono solo le saldature, spesso con sezione resistente molto inferiore rispetto alle parti principali.

Nell’ipotesi di considerare anche le sezioni trasversali dei cordoni di saldatura nella reazione al momento flettente, si giungerebbe anzi a conclusioni errate; infatti, in virtù della sezione resistente assai limitata che presentano i cordoni, l’ipotesi di calcolo suddetta (errata) comporterebbe dei valori di tensione normale superiori (e di molto) a quelli ammissibili. In tale ipotesi non si terrebbe tuttavia in considerazione il vincolo alla deformazione rappresentato dall’anima e dalle piattabande, che agiscono “in parallelo” con i cordoni di saldatura e attraverso questa collaborazione pongono un tetto al valore della tensione normale agente; è per tale ragione che, dunque, come sopra detto, nei giunti di collegamento i cordoni di saldatura non vengono considerati nel calcolo della sezione resistente alle tensioni normali.

Considerazioni diverse vanno fatte invece per ciò che riguarda la tensione di taglio che i cordoni devono sostenere in corrispondenza della discontinuità, pena lo slittamento reciproco di anima e piattabande con conseguente riduzione del momento di inerzia della trave, della sua deformabilità e capacità portante.

Dalle considerazioni precedenti appare lecito supporre un diverso livello di attenzione da parte del progettista alle differenti funzioni che i giunti saldati devono assolvere: ciò generalmente si riflette sull’accuratezza del dimensionamento e sulla estensione e tipologia dei controlli non distruttivi da eseguire sui giunti.

Un secondo criterio di suddivisione dei giunti saldati prende in considerazione la forma geometrica e le direzioni secondo le quali gli elementi da saldare arrivano alla zona del giunto: quando le parti da saldare arrivano da direzioni complanari si parla di giunti testa a testa; quando le parti arrivano da direzioni perpendicolari fra loro o comunque inclinate, si parta di giunti a T.

Un terzo criterio di suddivisione dei giunti saldati, ma di non minore importanza rispetto al precedente, prende in considerazione la profondità di penetrazione della saldatura.

Da questo punto di vista i giunti saldati vengono distinti tra giunti a completa penetrazione e giunti a parziale penetrazione. Per giunti a completa penetrazione (generalmente indicati con la sigla CJP – complete joint penetration) si intendono quelli nei quali l’altezza della zona fusa interessa l’intero spessore di almeno una delle parti collegate. Per zona fusa si intende la porzione di materiale che durante la saldatura ha raggiunto la fusione, che comprende, in generale, una parte di materiale base ed il materiale di apporto utilizzato.

Figura 3 Giunto testa a testa a completa penetrazione (CJP)

Le figure aiutano più delle parole a comprendere meglio il significato delle definizioni.

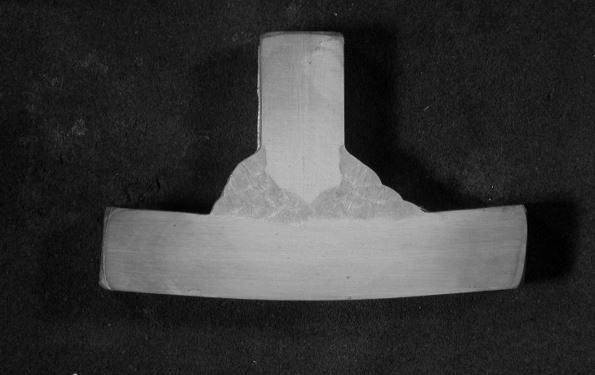

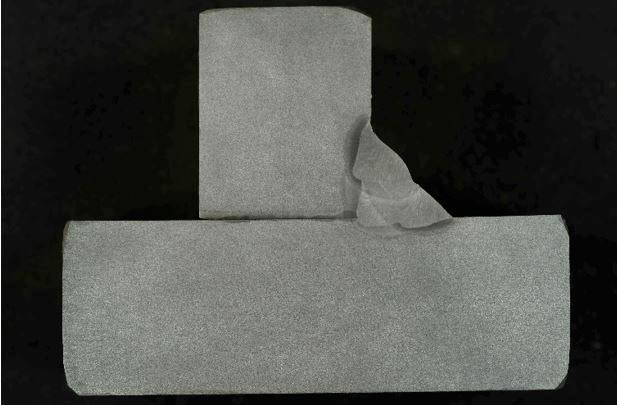

Nelle figure n. 3 e n. 4 sono rappresentati due giunti a completa penetrazione, denominati CJP: la fig.n. 3 si riferisce ad un giunto testa a testa in cui la fusione si è prodotta lungo l’intero spessore di entrambe le parti (o della più sottile qualora vi sia una differenza tra gli spessori); la fig.n.4 si riferisce ad un giunto a T con l’anima interamente interessata dalla zona fusa.

Figura 4 Giunto a T a completa penetrazione (CJP)

Quando questa circostanza non si verifica (ovvero quando l’altezza della zona fusa non interessa l’intero spessore di almeno una delle parti collegate) si parla di giunti saldati a parziale penetrazione (PJP – partial joint penetration). Un ben noto sottoinsieme dei giunti a parziale penetrazione è quello dei classici giunti con cordoni d’angolo (Figura 5), dove la zona fusa si colloca quasi completamente all’esterno delle parti collegate con saldatura.

Figura 5 Giunto a T con cordone d’angolo (PJP)

Naturalmente un criterio di suddivisione dei giunti non esclude l’altro, sicché possono prodursi giunti a completa penetrazione di forza o di collegamento, così come a penetrazione parziale; nel seguito tuttavia proporremo alcune considerazioni che circoscriveranno le combinazioni tecnicamente più adeguate. Proprio per giustificare tali considerazioni è opportuno chiarire le sostanziali differenze che distinguono le due tipologie geometriche dei giunti a completa o parziale penetrazione.

SPECIALE IIS - Vita di una infrastruttura in acciaio

Attraverso una serie di articoli realizzati dall’Istituto Italiano della Saldatura si è voluto descrivere gli aspetti importanti della “vita di una infrastruttura in acciaio” partendo da alcune considerazioni generali riguardanti le peculiarità del materiale acciaio e le relative implicazioni nell’ottica della manutenzione di un’infrastruttura, per poi affrontare l’influenza delle scelte progettuali per finire con il tema dei controlli non distruttivi e delle ispezioni durante la vita di esercizio dell’opera; il tutto con l’obiettivo di sensibilizzare i tecnici e gli ingegneri sulla necessità di introdurre una visione unica sull'intera vita di una infrastruttura già dalle fasi di concezione e progettazione.

Infrastrutture in acciaio e dettagli costruttivi: la corretta scelta del giunto saldato

Intaglio strutturale

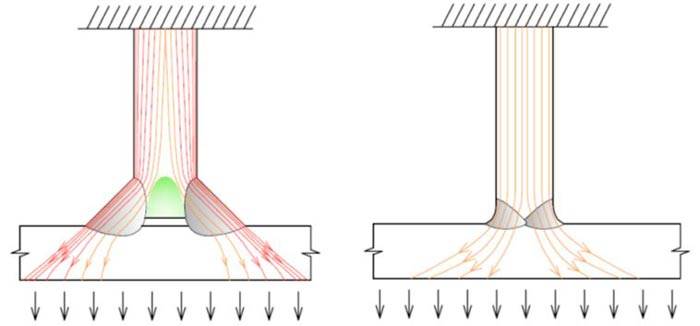

In una struttura vengono identificate come zone di “intaglio strutturale” quelle in corrispondenza delle quali si determina un livello di tensione superiore rispetto a quello delle zone immediatamente contigue, per effetto di una repentina variazione di rigidezza; la rigidezza governa l’entità della deformazione elastica: imposta una certa deformazione, a rigidezza maggiore corrisponde inevitabilmente tensione più alta. La variazione di rigidezza può determinarsi per cambiamento della sezione geometrica di un corpo o per una variazione del materiale e del suo modulo elastico. Più repentina è la variazione di rigidezza e maggiore è l’incremento di tensione rispetto alle zone contigue non perturbate o, in altri termini, l’intaglio è definito più “severo”. In pratica in corrispondenza di un intaglio strutturale si verifica un incremento locale di sollecitazione che il progettista non tiene in considerazione in quanto molto spesso “occulto”. Un esempio di intaglio strutturale, generalmente di significativa severità, è rappresentato da un difetto (discontinuità) bidimensionale.

Ma in ogni caso anche un giunto saldato può rappresentare un intaglio strutturale più o meno severo: nei giunti saldati vi è la compresenza di almeno due fattori. Sono rilevabili infatti:

- variazioni di geometria o di profilo (intaglio strutturale propriamente detto)

- variazioni nelle proprietà metallurgiche nel materiale base; in pochi millimetri si interfacciano infatti strutture metallurgiche anche molto diverse, ovvero quelle nella zona termicamente alterata dal ciclo termico di saldatura e quella nella zona fusa (intaglio metallurgico).

La severità dell’intaglio cambia da caso a caso e, di regola, è maggiore per i giunti a parziale penetrazione rispetto a quelli a penetrazione completa, sia nel caso dei giunti testa a testa che nel caso dei giunti a T (Figura 6); a parità di funzione e direzione di carico, paragonando i giunti a T a completa penetrazione o con cordoni d’angolo, sottoposti a un carico perpendicolare al piano della piattabanda, l’intaglio strutturale dovuto alla variazione di profilo è più accentuato nel giunto con cordoni d’angolo rispetto al caso di giunto a completa penetrazione.

Figura 6 Schema del flusso delle linee di forza in giunti a T caricati perpendicolarmente all’asse della saldatura: confronto tra completa e parziale penetrazione

Ispezionabilità dei giunti ed efficacia dei controlli non distruttivi

Naturalmente costituisce intaglio strutturale anche un difetto di saldatura (discontinuità meccanica). A questo proposito occorre fare una breve premessa in merito ai controlli non distruttivi dei giunti saldati: le strutture metalliche hanno l’importante caratteristica di essere efficacemente ispezionabili ed ispezionate con l’ausilio di strumenti affidabili e facilmente impiegabili da personale adeguatamente istruito (con un percorso formativo che va da qualche settimana a qualche anno). Tale caratteristica non risulta di pari efficacia con altre tecniche di giunzione e soprattutto con l’uso di materiali non metallici, almeno allo stato attuale della tecnica.

In ciò va ricercata la ragione, a parere di chi scrive, per cui le opere metalliche saldate sono molto più controllate di altre: perché i giunti saldati e le strutture metalliche si sanno e si possono controllare in modo molto efficace e quindi farlo, e farlo bene, aumenta e garantisce l’affidabilità delle strutture. E tuttavia sul grado di efficacia dei controlli non distruttivi - sia in relazione al metodo adottato, al personale impiegato e al tipo di giunto - sussistono differenze importanti che saranno trattate in un successivo articolo (rimandiamo allo studio di testi specifici ed in particolare alle pubblicazioni dell’Istituto Italiano della Saldatura per una esauriente trattazione dell’argomento).

Continua la lettura dell'articolo nella versione integrale scaricabile in PDF e stampabile.

Si ringrazia l' IIS - Istituto Italiano della Saldatura per la gentile collaborazione

Costruzioni Metalliche

News e articoli che riguardano l’uso dell’acciaio nelle costruzioni, sia come elemento strutturale per le costruzioni metalliche, che come...