Trivellazione orizzontale e FRACKING IDRAULICO: la rivoluzione dello shale gas & oil

Da diverso tempo si sente da più parti il grido di allarme che solo una rivoluzione energetica potrà salvarci da un inesorabile declino.

Quella dello Shale Gas & Oil è una vera e propria rivoluzione le cui ricadute interesseranno moltissimi paesi nel prossimo futuro e tra questi ci sono l’Asia e la nostra stessa Europa. L’Asia con la Cina e l’India ad essere sempre più bisognose di energia ed in particolare di gas mentre, il vecchio continente, ad essere sempre meno dipendente dal gas russo.

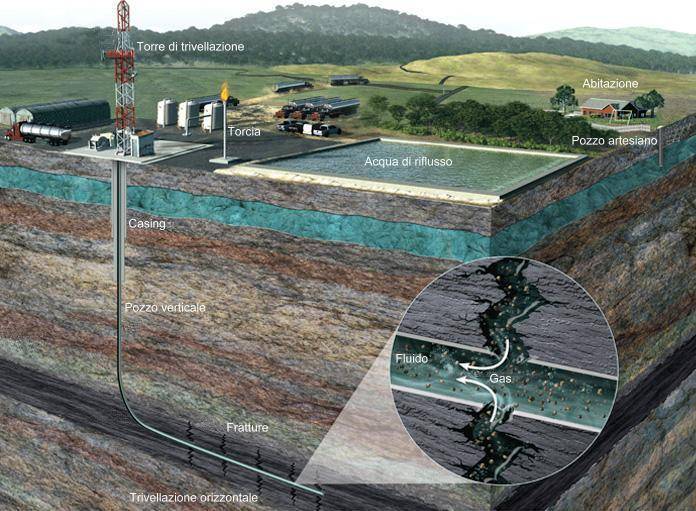

Figura 1 - Schematizzazione del processo estrattivo dello shale Gas & Oil

Se ci volessimo addentrare più specificatamente in questo argomento di politica energetica mondiale, ci sarebbe da premettere che nel settore dell’energia ed in particolare nell’Oil & Gas, si commette spesso l’errore di credere che quello che è possibile in un paese o in un’area geografica del mondo sia possibile ovunque. Inoltre, da un punto di vista geologico molti paesi, tra cui l’America, hanno smisurati giacimenti senza soluzione di continuità sia per gli idrocarburi convenzionali che per quelli non convenzionali mentre, nel vecchio continente, si hanno a disposizione riserve di idrocarburi di dimensioni molto più piccole e frammentate. Vediamo in cosa consiste e quali sono le tecniche per estrarre lo Shale Gas e lo Shale Oil.

Figura 2 - Kimmeridge Clay (UK), argilla contenente Shale Oil. Da notare I piani di scistosità dell’argilla tra i quali resta intrappolato lo Shale Oil

Figura 2 - Kimmeridge Clay (UK), argilla contenente Shale Oil. Da notare I piani di scistosità dell’argilla tra i quali resta intrappolato lo Shale Oil

Con il termine Shale Gas e Shale Oil, gas e olio di scisto, si intende il gas naturale e l’olio intrappolato nelle rocce poco porose ad alta profondità.

Si tratta di giacimenti non convenzionali in argille parzialmente diagenizzate, derivate dalla decomposizione anaerobica di materia organica, contenuta nelle argille stesse, durante il processo di diagenesi. Stiamo parlando di gas e di greggio a tutti gli effetti che non si trova, quindi, in un normale giacimento e di conseguenza, non basta trivellare un classico pozzo per estrarli.

Per l’estrazione si usano due tecniche: una trivellazione orizzontale controllata ed il fracking idraulico (Hydraulic fracturing) [Massimo Chiarelli - Trenchless Technology e Trivellazioni Orizzontali Controllate - "INGENIO" 21 Gennaio 2014, Imready Srl].

Sono tecniche conosciute da tempo nel campo petrolifero, ma solo da un decennio si è scoperto che usandole insieme si può estrarre il gas intrappolato negli scisti e altri idrocarburi non convenzionali. Un processo invasivo per l’estrazione di petrolio dagli scisti bituminosi o di Tight Gas (gas da sabbie compatte o gas in depositi clastici a bassa permeabilità), Coal Bed Methane (metano dagli strati di carbone) e, principalmente, Shale Gas (gas di scisto e gas da argille).

Sia il tight gas che lo shale gas sono giacimenti di gas non convenzionale costituiti da rocce calcaree, arenarie, quarzo e argilla: quando l’argilla è prevalente si chiama shale, altrimenti è definito tight.

Capire come funziona il processo aiuta a comprenderne anche i rischi.

Figura 3 - Un campione di roccia in cui si trova intrappolato il Tight Oil

Figura 3 - Un campione di roccia in cui si trova intrappolato il Tight Oil

In un pozzo tradizionale, la trivella scende in verticale, accompagnata da grandi quantità di fluido di perforazione che ne diminuisce l’attrito, raffredda l’attrezzatura e tiene in pressione il pozzo [Massimo Chiarelli - Horizontal Directional Drilling: ingegneria dei fluidi di perforazione - "Strade & Autostrade" n°104, EDI-CEM Srl - MI]. Durante l’esecuzione di un pozzo, nella prima parte del percorso, attraversa una o più falde acquifere e per tale motivo viene usata la tecnica del “casing”. Una sorta di cappotto di acciaio e cemento inserito nel pozzo per renderlo a tenuta stagna e impedire che il gas, il petrolio o il fluido di perforazione entrino a contatto con l’acqua di falda destinata all’uso umano inquinandola gravemente. Per estrarre lo shale gas o l’olio a tutto questo si aggiunge una seconda e terza fase.

Una volta eseguita la trivellazione verticale, essa viene fatta progressivamente deviare finché la testa fresante non si troverà a perforare in orizzontale, rispetto al piano campagna, in direzione del giacimento roccioso. La trivellazione orizzontale sarà eseguita per tutto il percorso previsto all’interno nel giacimento. Terminata la fase di trivellazione orizzontale all’interno dello scisto, si inserisce dell’esplosivo al fondo del perforo realizzato dalla trivella che fatto brillare, fratturerà la roccia creando delle grosse spaccature nell’intorno del perforo stesso. Questo processo di fratturazione della roccia mediante l’impiego di esplosivo, non viene eseguito una sola volta, ma ripetuto più e più volte lungo tutta la linea di trivellazione orizzontale eseguita. Generalmente si effettua la fratturazione della roccia con esplosivo ogni 20 metri di cavo orizzontale partendo, come già detto, da fine foro di trivellazione e procedendo a passo di gambero fino all’inizio del tratto orizzontale trivellato. Ad ogni singolo brillamento eseguito si pompa ad alta pressione dell’acqua con sabbia e agenti chimici (in sostituzione della sabbia è moltissimo utilizzato il Proppant) al fine di fratturare ulteriormente lo scisto e liberare il gas o l’olio che contiene. Questa procedura viene ripetuta diverse volte (ogni 20 metri circa) e dopo ogni esplosione, si fanno indietreggiare le aste di trivellazione attraverso le quali viene “posizionato” l’esplosivo ed iniettato il fluido ad alta pressione.

Figura 4 - Kimmeridge Clay (UK). Shale Oil

Figura 4 - Kimmeridge Clay (UK). Shale Oil

Per ogni brillamento eseguito ed al termine del pompaggio dell’acqua e sabbia ad alta pressione, si isola la sezione con un “tappo” di acciaio in modo che il gas o il greggio non fuoriesca invadendo il pozzo. Si ripetono queste operazioni di brillamento, pompaggio ad alta pressione di acqua e sabbia, isolamento della sezione del cavo fino a completare tutto il tratto di trivellazione orizzontale. Le sezioni chiuse con i tappi in acciaio saranno aperte una o più per volta (oppure tutte insieme) a seconda della quantità di gas/olio presenti nel giacimento ed una volta che tutte le operazioni di fracturing sono state completate e si è pronti in superficie per le operazioni di estrazione, trattamento del gas/olio, storage (in appositi tanks) o spedizione tramite una pipeline.

Volendo fornire degl’ordini di grandezza in termini di profondità del pozzo verticale e di lunghezza della trivellazione orizzontale, possiamo dire che oggi generalmente le lunghezze si uguagliano. In pratica, siccome un pozzo verticale in giacimenti non convenzionali si aggira tra i 5.000÷7.000 metri di profondità, altrettanta lunga, in metri, può essere la trivellazione orizzontale in direzione del giacimento.

Il costo di un solo pozzo, invece, si aggira dai 5 ai 10 milioni di dollari a seconda della complessità.

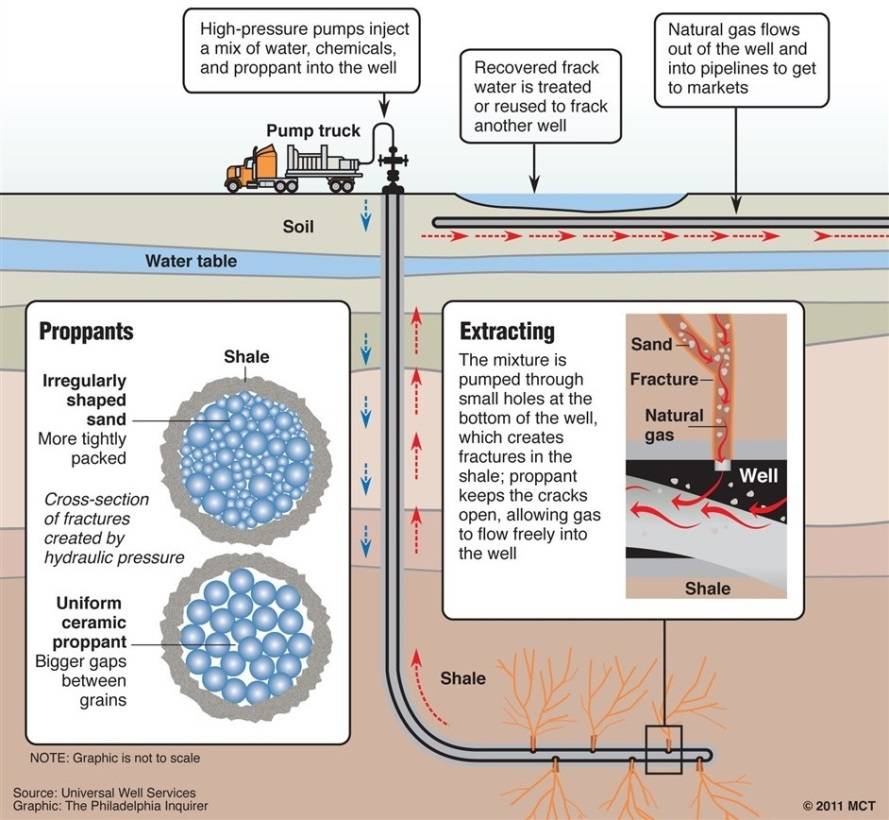

C’è da dire che quasi sempre le società petrolifere eseguono, partendo dalla trivellazione verticale esistente, altre trivellazioni orizzontali in modo da fratturare il più possibile la roccia nell’intorno del pozzo verticale. In questo modo, da un solo pozzo visibile in superficie, si possono realizzare anche 10 perforazioni orizzontali a 360 gradi rispetto alla prima parte verticale e, quindi, dieci vie d’uscita per il gas/olio. Ognuna delle quali implica varie cariche di esplosivo e conseguentemente pompaggio di fluido. Nel fluido utilizzato per fratturare ulteriormente la roccia, possono essere impiegate per il fracking anche delle microsfere di ceramica (PROPPANT).

Figura 5 - Proppante ceramico: le microsfere usate nel fracking (in alto).

Figura 5 - Proppante ceramico: le microsfere usate nel fracking (in alto).

Figura 6 - Schematizzazione delle differenze tra il proppante a base di sabbia e quello ceramico. Si noti l’uniformità delle particelle ceramiche e gli interstizi più grandi tra le microsfere (in basso).

Figura 6 - Schematizzazione delle differenze tra il proppante a base di sabbia e quello ceramico. Si noti l’uniformità delle particelle ceramiche e gli interstizi più grandi tra le microsfere (in basso).

Il materiale granulare chiamato Proppant viene pompato ad alta pressione insieme al fluido al fine di saturare le fratture create facendo si che esse non si richiudano (Funzione di puntellamento o PROPPING). Le fratture riempite con il proppante mantengono, quindi, un canale permeabile attraverso il quale gli idrocarburi possono fluire liberamente aumentando la produzione di olio e gas recuperabile attraverso il pozzo. Da considerare che un pozzo di shale già dopo un anno di produzione ha già esaurito più del 50% della sua capacità, quindi, per poter mantenere la produzione, occorre continuare a perforare (per tale ragione vengono eseguite più perforazioni orizzontali da uno stesso pozzo verticale visibile in superficie).

La sabbia e altri materiali sempre a base di sabbia, sono diventati i più conosciuti ed economici tipi di proppante utilizzati grazie anche alle loro disponibilità ed il loro basso costo. Tuttavia, uno studio sui tassi di produzione pubblicati dalla Society of Petroleum Engineers, ha dimostrato che la concentrazione, la forma e le dimensioni uniformi del proppante ceramico, offrono prestazioni più elevate rispetto ai proppanti tradizionali consentendo una migliore produzione di gas e petrolio in differenti condizioni geomorfologiche del giacimento.

Il mix di sostanze utilizzate per confezionare il fluido da iniettare ad alta pressione nelle fessure della roccia per aprirle e consentire la fuoriuscita del gas o dell’olio è solitamente formato al 99,5% (?) da acqua e sabbia (come detto, in sostituzione della sabbia si usa il proppante ceramico) e nel restante 0,5% (?) sono contenute sostanze chimiche tra le quali alcune molto pericolose (sono conosciute ad oggi una lista di circa 750 diverse sostanze utilizzate per la trivellazione ed il fracking idraulico. La lista, ovviamente, è sempre protetta da segreto industriale):

• Cloruro di idrogeno (E507) usato come additivo;

• Glutaraldehyde (G5882);

• Persolfato di ammonio;

• N,N-Dimethylformaldeide (solvente a basso indice di evaporazione);

• Distillato di petrolio;

• Metilidrossietilcellulosa (addensante stabilizzante);

• Acido citrico (E330) usato per sciogliere il carbonato di calcio;

• Tiourea;

• Cloruro di potassio (E508) (stabilizzante delle argille nei fluidi di perforazione);

• Carbonato di sodio (E500) usato come agente di lavaggio;

• Carbonato di potassio;

• Glicoletilene usato come liquido di raffreddamento degl’organi di trivellazione;

• Isopropanolo utilizzato per controllare la viscosità del fluido di perforazione;

• Carbossimetilcellulosa usato come agente di lavaggio emulsionante e colloide protettore in emulsioni e dispersioni di polimeri.

Figura 7 – Vasca per la raccolta dell’acqua di riflusso di ritorno dalle operazioni di fracking idraulico

Figura 7 – Vasca per la raccolta dell’acqua di riflusso di ritorno dalle operazioni di fracking idraulico

Queste solo una parte delle sostanze più usate, ma ne esistono tantissime altre. Parleremo più avanti delle altre sostanze utilizzate durante le fasi di esecuzione del pozzo ed estrazione del gas/olio. Alcune di queste sostanze sono innocue, mentre altre estremamente pericolose.

Da tener presente che il fluido di perforazione è differente dal fluido iniettato ad alta pressione dopo ciascuna operazione di brillamento. Entrambi vengono iniettati dalla superficie esterna del pozzo attraverso le aste di perforazione, ma essi sono di diversa natura chimico-fisica pur avendo entrambi una prevalente componente di acqua. Infatti, il fluido di perforazione serve principalmente a questa operazione detta appunto di trivellazione e apertura/stabilità del perforo mentre, il fluido iniettato ad altissima pressione a cavo eseguito, serve essenzialmente alla fratturazione ulteriore della roccia non ancora completamente fratturata dalle operazioni di trivellazione e dalle cariche esplosive. In quest’ultimo fluido, confezionato al 99,5% (?) con acqua ed il restante 0.5% (?) con il contenuto di una lunga lista di diverse sostanze chimiche le quali vengono iniettate ad altissima pressione, è contenuto anche il proppant avente la funzione descritta in precedenza.

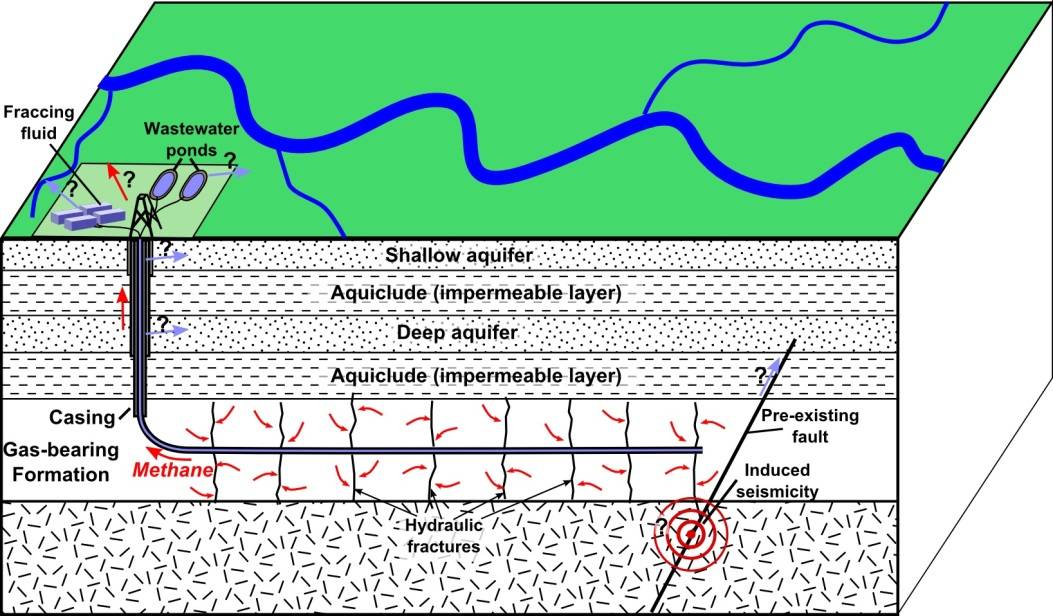

Abbiamo fatto accenno alla tecnica del casing usata durante le operazioni di trivellazione al fine di rendere il pozzo a tenuta stagna (?). Infatti, in fase di apertura del pozzo, la trivella attraversa spesso vene d’acqua dolce che può entrare a contatto con gli stessi fanghi di perforazione. Il rischio che l’acqua di falda possa venirsi a trovare a contatto con detti fluidi è alto così come è alto il rischio che anche lo Shale Gas e lo Shale Oil possano entrare a contatto con l’acqua. Quest’ultimo aspetto è riscontrabile spesso nelle zone in cui si estrae lo shale gas. Durante le operazioni di trivellazione e di estrazione del gas o dell’olio, quindi, c’è la possibilità che si abbia una contaminazione delle falde acquifere sia superficiali che profonde. Da evidenziare che nel tratto di trivellazione orizzontale il gas pur avendo una via preferenziale per la risalita in superficie, essendo gas metano, tende a risalire in verticale tramite le fessure create con il fracking e, una volta liberato dalla roccia in cui era inizialmente imprigionato da millenni, inizia a saturare le vie preferenziali verticali verso l’alto create. Se durante la risalita il gas incontra una falda acquifera, essa sarà contaminata; dalla falda al rubinetto il passo è breve specie se nelle vicinanze ci sono dei pozzi per l’emungimento di acqua destinata all’uso umano!!!

Figura 8 – Rappresentazione schematica dell’interazione tra fracking idraulico e faglia attiva

Figura 8 – Rappresentazione schematica dell’interazione tra fracking idraulico e faglia attiva

L’acqua utilizzata nel fracking è tantissima ed altamente inquinata da solventi, sostanze chimiche, gas e petrolio e, quindi, difficile da smaltire. Per tale motivo spesso viene iniettata con specifici impianti di water injection a 6.500÷7.500 metri di profondità sotto i giacimenti stessi. L’acqua però, trova tuttavia la strada per tornare in superficie e questo può generare gravi danni ambientali.

Ma i potenziali rischi generati dal fracking sono anche di natura geologici. Infatti, l’acqua pompata nel sottosuolo può agire sulle faglie attive o in uno stato quiescente innescando dei terremoti.

Uno studio condotto da Austin Holland “Examination of possibly induced seismicity from hydraulic fracturing in the Eola Field, Garvin country, Oklahoma” Oklahoma Geological Survey, 2011, conferma questo meccanismo.

Anche Stephan Horton dell’Università di Memphis conferma che è molto pericoloso iniettare nei pressi di faglie attive.

A titolo di esempio nel 2007 a Basilea Svizzera, una serie di terremoti di piccola entità si susseguirono per alcune settimane. Una serie di 60 scosse che culminarono con un sisma di 3,4 gradi Richter. Venne accertata una correlazione tra i terremoti e lo sfruttamento geotermico dell’area. Infatti, in quella zona, si iniettavano grandi quantità di acqua a diverse migliaia di metri di profondità dove una volta riscaldatasi, ritornava in superficie sotto forma di vapore per essere indirizzata negli impianti di produzione elettrica. L’acqua iniettata ad elevate pressioni nel sottosuolo ha agito sulle faglie attive presenti nell’area alterandone lo stato tensionale e generando i fenomeni sismici registrati.

Non per ultimo, uno studio pubblicato dall’”Earth and Planetary Scienze Letters” lancia l’allarme sulla correlazione esistente tra l’estrazione dello shale gas e i terremoti. Il motivo secondo questo studio, è imputabile al fatto che l’estrazione del gas e il suo progressivo esaurimento insieme all’enorme quantitativo di fluidi iniettati ad alta pressione nel sottosuolo, man mano tendono a stabilizzarsi innescando una serie di piccole scosse che sono spesso troppo deboli per essere avvertite in superficie dall’uomo, ma non per questo non registrate dalle strumentazioni o essere dannose sul lungo periodo.

L’esecuzione di un solo pozzo per l’estrazione di gas o olio con il metodo del fracking, necessita dai 10.000 ai 32.000 metri cubi di acqua nonché, dai 160 ai 650 metri cubi di chimici usati nei fluidi di perforazione e in quelli utilizzati per il fracking idraulico. Abbiamo detto che dei chimici utilizzati non si conosce esattamente la natura e, quindi, la reale pericolosità visto che alcuni di essi sono noti per essere tossici, cancerogeni e mutageni.

Figura 9 – Kimmeridge Blackstone (UK). Un blocco di roccia affiorante in superficie ed in cui è intrappolato il Tight Oil. Si notino le grandi fratture in cui è contenuto l’olio come è possibile osservare dal colore nero della roccia nella parte alta dell’immagine.

Figura 9 – Kimmeridge Blackstone (UK). Un blocco di roccia affiorante in superficie ed in cui è intrappolato il Tight Oil. Si notino le grandi fratture in cui è contenuto l’olio come è possibile osservare dal colore nero della roccia nella parte alta dell’immagine.

Abbiamo parlato anche dell’alto rischio esistente in merito alla contaminazione delle falde sotterranee da parte di queste sostanze chimiche a seguito della potenziale mancata tenuta dei pozzi. Una quantità che va dal 20% all’60% (?) dei fluidi di perforazione iniettati per la fratturazione ritorna in superficie come acqua di riflusso mentre il resto, rimane definitivamente nel sottosuolo. Questi fluidi contengono i chimici impiegati per la fratturazione e i loro prodotti di trasformazione. Ma in essi troviamo anche sostanze disciolte dalla fratturazione delle rocce di scisto come metalli pesanti, idrocarburi e elementi radioattivi naturali.

All’estrazione dello shale gas è legato anche un ulteriore aspetto ossia quello delle cosiddette “emissioni fuggitive” di gas metano a effetto serra, ovvero quella quota di gas che sfugge al processo estrattivo e che si disperde in atmosfera. Le quantità di metano perse dal fracking, note agli addetti ai lavori, sono superiori a quelle legate all’estrazione del gas convenzionale con ordini di grandezza che variano dal 35% al 100% in più. Non per ultimo è da considerare la perdita di gas legate al flaring, ossia la pratica utilizzata nei processi estrattivi di bruciare in torcia (flare) il gas in eccesso uscito dal pozzo al fine di far sfogare i picchi di pressione e, quindi, evitare esplosioni. È prassi comune bruciare il gas in eccesso a canna libera, senza alcun filtro e direttamente in atmosfera.

Un ulteriore aspetto legato a questo rivoluzionario processo estrattivo da giacimenti non convenzionali, è quello della radioattività indotta. Negli Stati Uniti, ad esempio, è permesso usare materiale radioattivo durante il fracking idraulico delle rocce perché permette di tracciare le fessurazioni e a trovare il gas. Il materiale radioattivo generalmente usato è costituito da polveri di Americio-241/berillio, ma non è raro che vengano usati anche cromo, cobalto, iodio, zirconio, potassio, lantanio, rubidio, scandio, iridio, kripton, xenon e manganese.

In pratica si utilizzano delle sorgenti “portatili” di neutroni. Ad esempio, una miscela di polveri di Americio-241 e di berillio emette neutroni. Infatti, l’americio emette particelle alfa che, penetrando nel berillio, modificano il suo nucleo con emissione di neutroni. In generale si ottengono sorgenti di neutroni miscelando polvere di radioisotopi che emettono particelle alfa (α) o radiazione gamma (γ) di energia opportuna con polvere di materiali leggeri quali il berillio o il boro.

Considerazioni finali

L’estrazione di idrocarburi non convenzionali generalmente diventa economicamente sostenibile solo quando il barile del petrolio supera i 70÷72 dollari ed il prezzo del gas è quasi sempre legato a quello del petrolio. In altri termini, quindi, impiegare il fracking per l’estrazione da giacimenti non convenzionali conviene solo finché il prezzo del petrolio rimane alto come negl’ultimi anni.

Si stima che l’industria del petrolio in tutto il mondo abbia speso circa 2 trilioni di dollari in 3 anni suddivisi tra studi geologici, strumentazioni, e attrezzature per l’estrazione di idrocarburi non convenzionali e altro […]. Se oggi la benzina è a 2 euro/litro è anche per questo motivo.

Bibliografia

[1] M. Chiarelli – “Horizontal Directional Drilling: ingegneria dei fluidi di perforazione” - “Strade & Autostrade” n°104, EDI-CEM Srl, Milano.

[2] M. Chiarelli – “Trenchless Technology e Trivellazioni Orizzontali Controllate” - "INGENIO" 21 Gennaio 2014, Imready Srl, RSM.

[3] M. Chiarelli – “Tecniche avanzate di scavo in sotterraneo mediante TBM, Microtunnelling e Horizontal Directional Drilling” - “INGENIO” n°17, Imready Srl, RSM.

[4] M. Chiarelli – “L’Arte del costruire gallerie” – Editrice | Uni Service, Trento, 2009.

[5] M. Chiarelli – “La tecnologia TOC per tubazioni in polietilene” - “Strade & Autostrade” n°101, EDI-CEM Srl, Milano.

[6] M. Chiarelli - “Lo scavo meccanizzato TBM nella realizzazione di Tunnel”, Atti del convegno - Fiera Internazionale del Libro - Lingotto Fiere, Torino, 2009.

[7] M. Chiarelli – “Le vibrazioni degli edifici indotte dalle ferrovie sotterranee” - “Strade & Autostrade” n°44, EDI-CEM Srl, Milano.

[8] http://www.southampton.ac.uk/~imw/kimfoss.htm.