BLOOM: la più grande struttura in cemento mai stampata in 3D

Un team di ricerca dell’Università di Berkeley ha presentato Bloom, una struttura indipendente costituita da blocchi stampati in 3D, fatti di un polimero ferro – cemento, più leggero di quello dello stesso cemento.

Un team di ricerca dell’Università di Berkeley ha presentato Bloom, una struttura indipendente costituita da blocchi stampati in 3D, fatti di un polimero ferro – cemento, più leggero di quello dello stesso cemento.

Le applicazioni architettoniche per la stampa in 3D sono in costante evoluzione e si stanno spostando dalla creazione di componenti a quella di intere strutture. All'inizio di marzo, un team di studenti, guidato dal professore di architettura Ronald Rael, presso l'Università di Berkeley, (California), ha presentato un padiglione sperimentale la cui costruzione sposta il metodo di fabbricazione di nicchia un passo avanti verso la produzione tradizionale.

Le applicazioni architettoniche per la stampa in 3D sono in costante evoluzione e si stanno spostando dalla creazione di componenti a quella di intere strutture. All'inizio di marzo, un team di studenti, guidato dal professore di architettura Ronald Rael, presso l'Università di Berkeley, (California), ha presentato un padiglione sperimentale la cui costruzione sposta il metodo di fabbricazione di nicchia un passo avanti verso la produzione tradizionale.

Bloom è una struttura indipendente che misura circa 2,7 metri di altezza e una superficie di un 1,2 metri quadrati:  è composta da 840 blocchi stampati in 3D, personalizzati e realizzati in un polimero di ferro (non ossidato) - cemento Portland, che è più leggero del cemento. Collegato da viteria in acciaio inox, ogni blocco ha una griglia interna che, insieme con le pareti ondulate, offre il supporto strutturale all’insieme. Il team di progetto afferma che è la più grande struttura di cemento stampato in 3D, costruito fino ad oggi.

è composta da 840 blocchi stampati in 3D, personalizzati e realizzati in un polimero di ferro (non ossidato) - cemento Portland, che è più leggero del cemento. Collegato da viteria in acciaio inox, ogni blocco ha una griglia interna che, insieme con le pareti ondulate, offre il supporto strutturale all’insieme. Il team di progetto afferma che è la più grande struttura di cemento stampato in 3D, costruito fino ad oggi.  "È una tecnica molto precisa e frugale", ha dichiarato Rael in un comunicato stampa. "Il progetto è la genesi di un processo realistico commerciabile che ha il potenziale di trasformare il modo in cui pensiamo di costruire una struttura."

"È una tecnica molto precisa e frugale", ha dichiarato Rael in un comunicato stampa. "Il progetto è la genesi di un processo realistico commerciabile che ha il potenziale di trasformare il modo in cui pensiamo di costruire una struttura."

Motivi floreali tradizionali tailandesi sono mappati sulla superficie esterna della struttura che crea un sorprendente effetto visivo di luce, ombra e sfumature sia all’esterno che all’interno. L’esterno del padiglione è più interessante da una certa distanza o se visto attraverso lo schermo di una macchina fotografica digitale, piuttosto che fotografato da vicino.  Ogni blocco viene stampato utilizzando un insieme di 11 stampanti 3D con una polvere di cemento composito che contiene ferro non ossidato. L’ossido di ferro, che conferisce il classico colore grigio al cemento, è stato rimosso per rendere questa stampa molto più leggera.

Ogni blocco viene stampato utilizzando un insieme di 11 stampanti 3D con una polvere di cemento composito che contiene ferro non ossidato. L’ossido di ferro, che conferisce il classico colore grigio al cemento, è stato rimosso per rendere questa stampa molto più leggera.

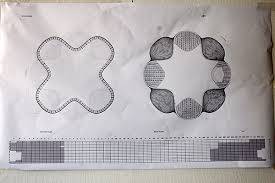

Inoltre, il cemento per la stampa 3D non richiede casseforme e non produce rifiuto e il materiale di supporto può essere riutilizzato per produrre più blocchi. Il polimero, abbinato al cemento Portland è un derivato biologico resistente ai raggi UV che riduce le emissioni di gas serra del 50% rispetto alla produzione di resine epossidiche a base di petrolio perchè utilizza materiali di origine vegetale, che non sono in concorrenza con fonti di cibo. Ogni blocco stampato 3D viene enumerato per definire la sua posizione nella struttura complessiva. Invece di vari piani di sviluppo, per la costruzione di Bloom è stato usato un solo foglio che fornisce la posizione di un dato blocco, e ciascun blocco viene assemblato e tenuto in posizione mediante fissaggi d'acciaio inossidabile. Ogni blocco ha una griglia strutturale stampata che definisce l'interno del padiglione e non richiede un ulteriore supporto strutturale, funzionante come un involucro portante stampato in 3D.

Ogni blocco stampato 3D viene enumerato per definire la sua posizione nella struttura complessiva. Invece di vari piani di sviluppo, per la costruzione di Bloom è stato usato un solo foglio che fornisce la posizione di un dato blocco, e ciascun blocco viene assemblato e tenuto in posizione mediante fissaggi d'acciaio inossidabile. Ogni blocco ha una griglia strutturale stampata che definisce l'interno del padiglione e non richiede un ulteriore supporto strutturale, funzionante come un involucro portante stampato in 3D.  Le pareti curve e il modello ingegneristico combinano una serie di costruzioni-ispirazioni: la sottile muratura si ispira all'architetto uruguaiano Eladio Dieste, le pareti di mattoni ondulati a Thomas Jefferson dell'Università della Virginia e la struttura all’ellisse torcente di Richard Serra. Le sottili pareti ondulate di Bloom derivano da un unico modulo ruotato di 45 gradi per creare una contorta "x", mentre la sagoma multicolor di ogni mattone cattura la luce per realizzare il disegno floreale dell’esterno. La forma ondulata e gli spazi ricordano un piede d’elefante o, se accoppiati con il modello di fiori sulla superficie, riprendono le tradizionali case di fango del popolo Tiebele in Ghana.

Le pareti curve e il modello ingegneristico combinano una serie di costruzioni-ispirazioni: la sottile muratura si ispira all'architetto uruguaiano Eladio Dieste, le pareti di mattoni ondulati a Thomas Jefferson dell'Università della Virginia e la struttura all’ellisse torcente di Richard Serra. Le sottili pareti ondulate di Bloom derivano da un unico modulo ruotato di 45 gradi per creare una contorta "x", mentre la sagoma multicolor di ogni mattone cattura la luce per realizzare il disegno floreale dell’esterno. La forma ondulata e gli spazi ricordano un piede d’elefante o, se accoppiati con il modello di fiori sulla superficie, riprendono le tradizionali case di fango del popolo Tiebele in Ghana.  Bloom verrà poi messo in mostra al Centro Ricerca e Innovazione di SIAM Cement Group, in Thailandia, in quanto partner del progetto, prima di mettersi in viaggio alla fine dell’anno in giro per il mondo.

Bloom verrà poi messo in mostra al Centro Ricerca e Innovazione di SIAM Cement Group, in Thailandia, in quanto partner del progetto, prima di mettersi in viaggio alla fine dell’anno in giro per il mondo.