Riflessioni sul rinforzo FRP dopo 20 anni di applicazioni

In questo articolo alcune riflessioni sui sistemi FRP con l'obiettivo di far mantenere alta l'asticella della qualità degli interventi a vantaggio della sicurezza e del buon comportamento dell'opera rinforzata.

In questo articolo alcuni aspetti non chiariti nelle normative internazionali da cui in parte dipende la possibile evoluzione o involuzione dei sistemi FRP

Sistemi di rinforzo FRP: quando sono nati?

Nei primi anni '90 la domanda di innovazione nel settore delle costruzioni era così sentita che la tecnica dei compositi fibrosi adesi sulla superficie esterna di elementi inflessi (Externally Bonded Reinforcement) ebbe un rapido e fantastico successo, successo simile a quanto accadde alla fine del '800 con la scoperta del calcestruzzo armato. Le vere ragioni che spinsero a questo grande successo furono essenzialmente: la rapidità di applicazione e la possibilità di stabilire un "prezzo di applicazione" competitivo, con sufficienti margini per le imprese per specializzare le loro maestranze.

Nel corso degli anni questo filone, che oggi identifichiamo con la sigla FRP, ha prodotto sottofamiglie che si identificano con sigle FRCM, SRG, HPFRC ecc.

Si è cercato, in sostanza, di ampliare gli strumenti a disposizione sostituendo il polimero con matrici cementizie o epossi-cementizie oppure sostituendo il filamento di carbonio con altre tipologie di filo. La vera essenza del sistema, però, è rimasta: tutti questi prodotti sono efficaci fintanto che rimangono garantite la perfetta adesione al supporto e la corretta impregnazione.

Come capitò per la tecnologia del calcestruzzo armato, anche per la famiglia FRP si rischia quel processo di estrema semplificazione, che ha portato la tecnica del calcestruzzo armato ad essere così "semplice" da incorrere nel pericolo della "trascuratezza", nel dare, cioè, poca importanza ai dettagli (ad esempio la non curanza dei copriferri, la non curanza delle distanze tra le armature, la realizzazione di calcestruzzi porosi o con rapporto acqua cemento molto elevato ecc.), cose che, oggi, comportano un notevole onere economico negli interventi di ripristino a seguito del degrado della struttura nel tempo.

In questa memoria si vogliono quindi puntualizzare alcuni aspetti di dettaglio, prendendo spunto da casi reali, che devono farci riflettere al fine di mantenere alta l'asticella della qualità degli interventi a vantaggio della sicurezza e del buon comportamento dell'opera riparata con i sistemi FRP.

La qualità dell'adesione e della impregnazione dei sistemi FRP

Per compiere questo "volo panoramico" e scendere al nocciolo del problema è bene partire dalla definizione di FRP perché questo è il fulcro di tutta questa disanima.

Il materiale FRP si forma in cantiere o in stabilimento mediante IMPREGNAZIONE DEI FILAMENTI CON APPROPRIATO POLIMERO RESINOSO (la matrice).

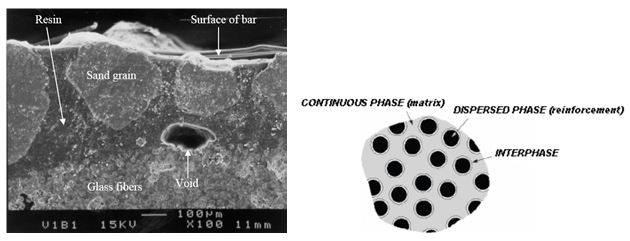

La parola impregnazione indica che i filamenti (siano essi di carbonio, di vetro ecc.) devono essere avvolti dalla matrice ed il prodotto finale deve essere, per quanto possibile, non solo privo di vuoti, ma sufficientemente compatto, con la matrice in grado di raggiungere ed avvolgere tutti i filamenti, vedi Fig. 1.

Il ruolo della matrice è essenziale per la prestazione finale del materiale indurito. Non deve infatti accadere che il composito, adeso alla superficie del calcestruzzo, delamini al suo interno prima di raggiungere il carico previsto per la crisi per aderenza sul calcestruzzo.

Dalla letteratura internazionale sappiamo che la crisi per aderenza, ma anche quella per impregnazione, è dovuta alla comparsa di picchi di tensione tangenziali τ e normali σ all'interfaccia FRP - supporto, all'interno del supporto e/o all'interno del composito tra filamento e filamento.

Quando il picco della σ supera la resistenza a trazione del calcestruzzo si forma la delaminazione del primo strato di copriferro, quando il picco delle τ supera la resistenza tangenziale si forma lo slittamento del rinforzo dal calcestruzzo, quando la combinazione di σ e τ supera il dominio resistente del calcestruzzo, si forma una crisi mista di delaminazione.

Il primo passo nella progettazione è, quindi, capire quale sia l'interfaccia o il materiale più debole nell'intero pacchetto di rinforzo, per poterlo caratterizzare attentamente e così definire il dominio minimo di resistenza σ-τ. É risaputo che, per ottenere la massima prestazione del sistema, è necessario raggiungere la crisi all'interno del materiale di supporto, quindi la caratterizzazione dell'adesione dovrebbe condursi sul materiale esistente da rinforzare.

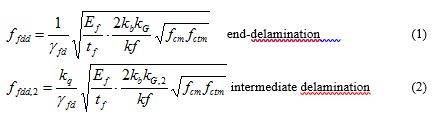

Questo processo è attuato, ad esempio nella CNR-DT200 - 2013 con la definizione della tensione di lavoro ultima per delaminazione di estremità (1) ed intermedia (2)

Nelle formule compaiono le caratteristiche meccaniche del rinforzo (modulo elastico Ef e spessore uniforme equivalente tf) e le caratteristiche del supporto fcm e fctm (dando per scontato che l'interfaccia più debole sia appunto all'interno del supporto (calcestruzzo)).

Figura 1 - La matrice polimerica deve, per quanto possibile, avvolgere tutti i filamenti

All'aumentare della qualità del supporto, è possibile però che la crisi del sistema Externally Bonded EBR si sposti all'interno dello stesso materiale di rinforzo (internal delamination), soprattutto se questo è realizzato con una matrice di modesta qualità e/o abbia difetti di impregnazione.

Nelle normative questa possibilità è considerata praticamente impossibile in quanto si dà per scontato che il pacchetto matrice resinosa - fibre possieda prestazioni molto maggiori di quelle del supporto. La stessa procedura ministeriale per l'ottenimento del certificato di validità tecnica CVT non contempla alcun controllo o minima specifica in tal senso.

Crisi per delaminazione interna all'FRP

La crisi per delaminazione interna all'FRP, invece, può prodursi. Si vedano a proposito i casi delle Fig. 2 e 3.

Nel primo esempio si sono applicate lamine di fibra di carbonio che manifestano, mediante l'esecuzione di prove di strappo pull-off, delaminazione tra i filamenti anzichè ottenere la crisi per trazione del supporto in calcestruzzo.

Nel secondo caso la matrice resinosa liquida che viene applicata sul tessuto di fibra secca non è riuscita ad impregnare la parte filamentosa a contatto con la superficie del calcestruzzo, ne consegue che anche manualmente sia possibile con poco sforzo rimuovere parti del rinforzo fibroso.

La mancata completa impregnazione dei filamenti consente scorrimenti relativi tra i fili, alcuni perfettamente "resinati" ed adesi al supporto saranno aderenti e collaboranti al calcestruzzo, altri (e non sappiamo con precisione quanti) resteranno a tensione nulla.

Figura 2 - Le prove di pull-off condotte su lamine FRP mostrano difetto di impregnazione interna, perché la lamina si divide in due parti prima di raggiungere la crisi per trazione nel calcestruzzo

Figura 3 - Delaminazione interna nella matrice dell'FRP, alcuni filamenti sono rimosti attaccati al supporto, ma molti altri si staccano senza grande sforzo

Se si suppone, ad esempio, di impiegare una matrice epossidica con resistenza a trazione di 15 MPa ed un contenuto percentuale nel volume dell'FRP del 30% la resistenza a trazione ortogonale al piano della lamina, nel caso di impregnazione priva di difetti, sarà pari a circa: 15x0.3=4.5 MPa, se il supporto su cui si interviene è un calcestruzzo precompresso di resistenza a compressione fck=60MPa, la resistenza a trazione e a taglio del supporto risulterà maggiore di quella sostenibile dalla matrice, pertanto: la crisi reale si sposterà nell'FRP, mentre le regole di progetto la localizzano nel conglomerato.

Impregnazione manual lay-up

L'impregnazione manual lay-up viene svolta direttamente in cantiere con condizioni ambientali spesso difficili: lavori sopratesta, trave in movimento per carichi da traffico, temperature variabili ecc.

L'impregnazione non-corretta è più facile da ottenere se:

- il polimero è denso e/o si impiega un modesto dosaggio;

- la grammatura del tessuto da impregnare è elevata;

- si devono impregnare tanti strati, magari sopratesta;

- la struttura da rinforzare oscilla durante la stagionatura del materiale.

L'impregnazione può avvenire in diversi modi, nella Fig. 4 si presentano alcune tipiche modalità osservate in cantiere:

- con stesa sul supporto di un primo strato di matrice resinosa in pasta, segue la posa del tessuto secco, quindi la laminazione con rullino, infine un secondo strato di matrice e così via fino al numero di strati considerato;

- con imbibizione del rotolo di tessuto all'interno di un secchio pieno di matrice liquida e quindi l'applicazione in opera semplicemente con le mani;

- con applicazione sottovuoto;

- con stesa di pasta epossidica a livellare, posa del tessuto secco e, infine, ricopertura con resina liquida.

Fig. 4 a – Il tessuto è bagnato nel secchio pieno di resina ed installato manualmente senza alcuna operazione frangibolle

Anche la tessitura del tessuto facilita o impedisce l'impregnazione. Grammature elevate con raggruppamento dei filamenti in bundle (con tessitura non uniforme ma discontinua), presentano il vantaggio che la matrice aderisce bene al supporto, ma non bagna i filamenti più interni dei bundle, il composito si comporta bene alla prova di pull-off strappando il calcestruzzo, ma non presenta una impregnazione corretta di tutti i fili, perchè come mostra il caso di Fig. 5, è possibile estrarre senza alcuno sforzo fili di tessuto dal campione estratto. La mancata impregnazione di fili è altresì facile [...]

CONTINUA LA LETTURA NEL PDF ALLEGATO

FRP - Fiber Reinforced Polymers

Con il topic "FRP" vengono raccolti tutti gli articoli pubblicati sul Ingenio sugli Fiber Reinforced Polymers e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.