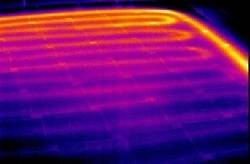

Sistema radiante a pavimento: dove l’appoggio?

Caratteristiche supporto sistemi radianti a pavimento

Il manuale per la progettazione di sistemi radianti edito da Q-Rad, (Consorzio Italiano Produttori Sistemi Radianti di Qualità) prescrive che l’impianto di riscaldamento debba “essere posato su un sottofondo piano e asciutto”.

Il manuale per la progettazione di sistemi radianti edito da Q-Rad, (Consorzio Italiano Produttori Sistemi Radianti di Qualità) prescrive che l’impianto di riscaldamento debba “essere posato su un sottofondo piano e asciutto”.

In questi casi si pensa subito a verificare lo stato del massetto di supporto, poi dell’impianto radiante e/o del materassino di isolamento acustico ed infine si giunge al piano di posa che in molti casi si tratta di un semplice cemento cellulare o, in altri, è arricchito da un inerte leggero (es. polistirolo, perlite…).

Quasi sempre, dopo un’attenta verifica, i singoli strati mostrano di possedere le caratteristiche richieste ed il problema dello schiacciamento risulta non avere cause apparenti.

Tuttavia bisogna ricordare che, le prove meccaniche ed isolanti di tutti gli strati presi in considerazione, vengono eseguite in laboratorio a temperatura e umidità ottimali e con materiali “stabili”. Purtroppo uno di questi strati, il sottofondo, difficilmente riuscirà a raggiungere questo requisito in quanto un sottofondo cellulare di 15 cm circa, in laboratorio a condizioni di temperatura e umidità controllata, impiega dai 5 agli 8 mesi per asciugarsi e risultare stabile.

Nella casistica generale delle nostre costruzioni invece, non si ha a disposizione questo arco di tempo, infatti, già 4 o 5 giorni dopo aver eseguito il sistema leggero/alleggerito, questo viene “coperto” con materassini di varia natura (se non addirittura con un impianto idronico), che fortemente rallentano l’evaporazione dell’acqua, allungando molto nel tempo il raggiungimento del requisito di “stabilità”.

Oggi tra le tante richieste provenienti dal mercato, l’attenzione viene posta proprio anche a questa specifica esigenza.

Un sottofondo stabile, asciutto, resistente e quindi sicuro

In questo momento sul mercato, sono presenti additivi altamente tecnologici che permettono ai tecnici e agli installatori di pretendere anche questo requisito.

Ci sono anche le premesse per verificare poi in cantiere le prestazioni richieste con brevi e rapidi controlli permettendo così di valutare e verbalizzare le prestazioni ottenute, assicurando così che l’impianto di riscaldamento venga ad “essere posato su un sottofondo piano e asciutto”.

Sistema di produzione dei massetti di sottofondo leggeri/alleggeriti.

Attualmente i sistemi leggeri o alleggeriti vengono prodotti utilizzando delle schiume a basso costo non estremamente prestazionali, che durante la fase di miscelazione, pompaggio e stesura, subiscono un processo di calo, con evidenti problemi di qualità e contestazione da parte del committente finale.

Attualmente i sistemi leggeri o alleggeriti vengono prodotti utilizzando delle schiume a basso costo non estremamente prestazionali, che durante la fase di miscelazione, pompaggio e stesura, subiscono un processo di calo, con evidenti problemi di qualità e contestazione da parte del committente finale.

Per ovviare in parte a questo problema, si è pensato di schiumare il più tardi possibile realizzando delle speciali “lance”in grado di immettere schiuma pochi metri prima dell’uscita del materiale dal tubo. Il risultato però è stato quello di non aver risolto il problema ma di averlo solo “ridotto”, guadagnando “forse” solo in produzione di lavoro.

Per prevenire queste problematiche, prima di iniziare qualunque tipo di intervento, sarebbe opportuno fare una prova di spandimento del cemento o del legante utilizzato, infatti, grazie a questa prova, si riesce ad avere la conoscenza esatta della qualità del legante, utile a comprendere come e con quali sistemi si dovrà procedere.

Per prevenire queste problematiche, prima di iniziare qualunque tipo di intervento, sarebbe opportuno fare una prova di spandimento del cemento o del legante utilizzato, infatti, grazie a questa prova, si riesce ad avere la conoscenza esatta della qualità del legante, utile a comprendere come e con quali sistemi si dovrà procedere.

Esistono infatti letterature che evidenziano come la composizione di alcuni cementi possono attaccare e distruggere la schiuma prodotta, quindi vanno a discapito del lavoro eseguito.

Dopo lunghi studi e prove eseguite in laboratorio e in cantiere in condizioni differenti di clima, lunghezza del tubo, della prevalenza etc., si è potuto comprendere che schiumare direttamente in vasca, dopo aver prodotto la boiacca, per poi procedere al pompaggio è la soluzione migliore.

Oggi, grazie a schiumogeni di natura sintetica, compatti e stabili e macchinari speciali, è possibile coniugare qualità, stabilità e produzione e nel caso si volesse integrare con aggregati pesanti (es. sabbia) o leggeri (es. polistirolo) non si riscontreranno separazione tra gli elementi.

Nella camera di miscelazione del mescolatore continuo vengono immessi contemporaneamente:

Nella camera di miscelazione del mescolatore continuo vengono immessi contemporaneamente:

- Il cemento in polvere, mediante un dosatore generalmente a spirale

- L'acqua di impasto, nella giusta dose, mediante generalmente una elettropompa

a seguire :

- La schiuma, nella giusta dose, mediante un idoneo generatore di schiuma dove vengono rapidamente mescolati fino ad ottenere un impasto con la fluidità e la densità desiderate.

L'impasto che esce dalla camera di miscelazione viene scaricata in una nuova tramoggia di miscelazione e pompaggio dove viene ulteriormente mescolato e pompato attraverso la tubazione in gomma sul luogo di messa in opera.

Questi procedimenti garantiranno:

- L'assenza di segregazione

- La giusta consistenza

- L'assenza di grumi

- La ripetibilità nel tempo

- Un pompaggio esente da fastidiosi intasamenti

In casi di ristrutturazione per alcuni interventi, si richiederà di intervenire con sottofondi che non “percolino” al piano sottostante, operando comunque sempre con sistemi fluidi.

Oggi con particolari schiume e speciali fluidificanti è possibile lavorare con la sola acqua stechiometrica, ottenendo così tutti i vantaggi del sistema senza creare problemi alle strutture sottostanti.

Realizzare un piano d’appoggio solido, planare, stabile e asciutto è la base più importante per iniziare in modo corretto e sicuro l’applicazione del sistema progettato.

Vogliamo ricordare nuovamente che la base d’appoggio dei sistemi radianti “deve essere” asciutta, infatti non dobbiamo mai dimenticare che i valori λ di progetto riportati nelle schede tecniche dei sistemi leggeri o alleggeriti, sono riferiti a sistemi asciutti; pertanto la posa di sistemi idronici ad alta o bassa inerzia su fondi non ancora perfettamente asciutti, non permetterà la resa ottimale dell’impianto sino a quando non si raggiungeranno i valori ottimali di essicazione.

Per assistere tutti gli operatori di questo settore la KNOPP ha preparato una serie di additivi unici e speciali (SFS2, SFS 3, CONTOPP, DUREMIT) per il raggiungimento dei requisiti richiesti. Tutto questo è garantito con un'assistenza diretta in cantiere e tramite l'esecuzione di prove in sito che permettono alla KNOPP di verificare e certificare così il lavoro in opera.

per maggiori informazioni vai al sito