Batterie per auto elettriche: costi, limiti di produzione, durata, smaltimento ... quale evoluzione

Auto elettriche e batterie: come farà il mondo a produrne abbastanza ? ne abbiamo parlato su INGENIO più volte, perchè il vero problema della trazione elettrica è rappresentato non solo dai costi delle batterie al litio cobalto ma, soprattutto, dall'attuale capacità produttiva mondiale di questi due minerali e di batterie. Su Nature è uscito un interessante articolo che tratta l'argomento.

Dal 2035 non più auto a benzina o diesel. E le batterie ?

Il 14 luglio 2021 la presidente della Commissione europea Ursula von der Leyen ha lanciato una sfida: «Oggi presentiamo una strategia con la quale raggiungere i nostro obiettivi climatici, che non sono solo un impegno politico, sono ormai un obbligo giuridico», un pacchetto di misure ambientali con l'obiettivo è di agire su vari fronti, regolamentari ed industriali, pur di ridurre i gas nocivi del 55% entro il 2030. Tra le misure spicca quella relativa alle automobili: dal 2035 in poi non potranno più essere venduti veicoli che emettono Co2. Non basta: già dal 2030 i nuovi veicoli dovranno emettere il 55% in meno rispetto ai dati del 2021. Nel contempo, i paesi membri dovranno sistemare centraline di ricarica ogni 60 chilometri nel caso di auto elettriche e ogni 150 chilometri nel caso di auto a idrogeno.

«Cambiamenti di questo tipo non sono mai facili. Molti diranno che dobbiamo fare meno e più lentamente. Ma nella situazione in cui versa il nostro pianeta fare meno significa non fare nulla, e non possiamo permettercelo» ha evidenziato la von der Leyen

Ma le batterie rappresentano oggi l'anello debole della catena, e quindi ridurre l'uso di metalli rari e riciclarli sarà la chiave per la transizione del mondo ai veicoli elettrici.

Le aziende si stanno muovendo. All'inizio di quest'anno General Motors ha annunciato che mira a smettere di vendere modelli a benzina e diesel entro il 2035. Audi prevede di smettere di produrre tali veicoli entro il 2033. Molte altre multinazionali automobilistiche hanno comunicato decisioni analoghe.

E questa spinta ambientalista fa si che la elettrificazione della mobilità stia prendendo una velocità che nessuno si era in fondo aspettato.

Batteria: un carico pesante da portarsi dietro fatto di materiali che devono essere estratti

L'Agenzia internazionale per l'energia (IEA) ha dichiarato che questa massiccia conversione industriale segna un "passaggio da un sistema energetico ad alta intensità di carburante a un sistema energetico ad alta intensità di materiali",e nei "prossimi decenni, centinaia di milioni di veicoli colpiranno le strade, trasportando enormi batterie al loro interno. E ciascuna di quelle batterie conterrà decine di chilogrammi di materiali che devono ancora essere estratti."

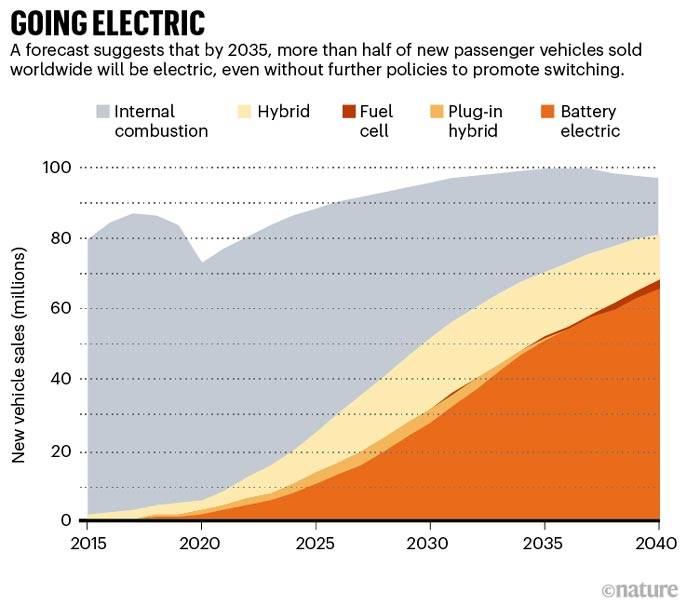

Un grafico nell'articolo su Nature mostra l'aumento previsto delle vendite di veicoli elettrici a batteria fino al 2040.

Grafico che mostra l'aumento previsto delle vendite di veicoli elettrici a batteria fino al 2040. Fonte: Nature

Questo grafico ci porta a intravvedere alcune delle sfide principali che dovranno essere colte: per esempio la ridefinizione delle infrastrutture elettriche, aumentando la possibilità per i privati di portare alla rete i propri eccessi di produzione, anche per evitare quanto già accade oggi in California in cui, nei periodi più caldi, la richiesta di energia da parte dei sistemi di raffrescamento ha portato a un problema di sovraccarico - Caldo e Sovraccarico della rete: le auto elettriche restano ferme ? - con la richiesta da parte dell'amministrazione di ricericare le auto solo in determinate fasce orarie.

Non solo, attraverso la digitalizzazione, arrivare a poter migliorare l'uso e quindi le performance delle batterie - Mobilità elettrica: batterie, migliori prestazioni con sensori integrati - anche per salvaguardarne il più possibile la durata - Le batterie del futuro? Intelligenti e autoriparanti per un mercato che varrà 250 miliardi l’anno - per un mercato che sarà più importante.

E un'altra delle sfide più importanti sarà quello di superare le attuali batterie al litio cobalto con nuove soluzioni più sostenibili, economiche e con maggiore disponibilità di materie prime. Si parla di pile all'idrogeno, si parla di pile all'allumino, si parla di pile al grafene e sodio ... la sperimentazione corre anche perchè, come ricordato in un altro nostro articolo "Emissioni mondiali CO2: Metà dei tagli richiede tecnologie oggi non disponibili" in cui si riprende un rapporto di IEA International Energy Agency (Agenzia internazionale per l'energia) pubblicato nel mese di maggio 2021 se il mondo spera di eliminare le emissioni di anidride carbonica entro la metà del secolo, quasi la metà dei tagli dovrà provenire da tecnologie che oggi sono solo in fase di ricerca o sperimentazione.

E infine vi è sicuramente un'altra sfida da affrontare, quella di migliorare il riciclaggio delle batterie, in modo che i metalli preziosi nelle batterie delle auto usate possano essere riutilizzati in modo efficiente. "Il riciclaggio svolgerà un ruolo chiave nel mix", afferma Kwasi Ampofo, un ingegnere minerario che è l'analista principale sui metalli e l'estrazione mineraria presso BNEF.

Per questo insieme di motivi - riporta Nature - i produttori di batterie e automobili stanno già spendendo miliardi di dollari per ridurre i costi di produzione e riciclaggio delle batterie dei veicoli elettrici (EV), spinti in parte dagli incentivi governativi e dalle aspettative di normative imminenti. I finanziatori nazionali della ricerca hanno anche fondato centri per studiare modi migliori per produrre e riciclare le batterie. Poiché è ancora meno costoso, nella maggior parte dei casi, estrarre i metalli che riciclarli, un obiettivo chiave è sviluppare processi per recuperare metalli preziosi abbastanza a buon mercato da competere con quelli appena estratti. "The biggest talker is money", afferma Jeffrey Spangenberger, un ingegnere chimico presso l'Argonne National Laboratory di Lemont, nell'Illinois, che gestisce un'iniziativa di riciclaggio delle batterie agli ioni di litio finanziata dagli Stati Uniti, chiamata ReCell.

La sfida della riduzione dei costi delle batterie

Per quanto riguarda le patterie al litio la prima sfida che i ricercatori stanno affrontando è quella di ridurre la quantità di metalli che devono essere estratti e utilizzati. Oggi i quantitativi variano a seconda del tipo di batteria e del modello di veicolo, ma un singolo pacco batteria agli ioni di litio per auto (del tipo noto come NMC532) potrebbe contenere circa 8 kg di litio, 35 kg di nichel, 20 kg di manganese e 14 kg di cobalto, secondo i dati dell'Argonne National Laboratory.

Si tratta di una sfida importante, anche perchè gli analisti non prevedono per il momento un abbandono delle batterie agli ioni di litio in tempi brevi.

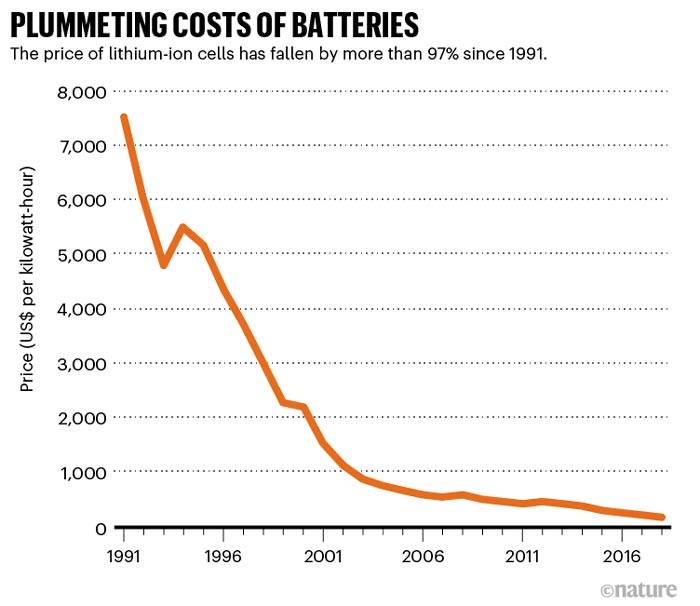

L'ottimizzazione della produzione di questa tipologia di batterie ha già portato a importanti risultati: oggi le batterie al litio sono 30 volte più economiche rispetto a quando sono entrate nel mercato nei primi anni '90 e le loro prestazioni sono migliorate. BNEF prevede che il costo di una batteria agli ioni di litio per veicoli elettrici scenderà al di sotto dei 100 dollari per chilowattora entro il 2023, ovvero circa il 20% in meno rispetto a oggi.

Costo in calo delle batterie. Fonte: M. S. Ziegler e J. E. Trancik Energy Environ. Sci. https://doi.org/grhx (2021).

Il problema ambientale del litio e cobalto

Il litio non manca. Oggi il principale produttore è l'Australia (51.000 tonnellate, pari al 61% della produzione mondiale nel 2018), seguito da Cile (19%), Cina (9%) e Argentina (8%). Tra il 2008 e il 2018 la produzione annua totale dei principali Paesi produttori è passata da 25.400 a 85.000 tonnellate. Nel 2020 si stimava che le riserve globali fossero intorno ai 14 milioni di tonnellate, cioè 165 volte il volume produttivo del 2018. Un più recente rapporto di BNEF2 ha stimato che le attuali riserve di metallo - 21 milioni di tonnellate, secondo l'US Geological Survey - siano sufficienti per portare la conversione ai veicoli elettrici fino alla metà del secolo. E le riserve sono un concetto malleabile, perché rappresentano la quantità di una risorsa che può essere estratta economicamente ai prezzi correnti e date le attuali tecnologie e requisiti normativi. Per la maggior parte dei materiali, se la domanda aumenta, alla fine lo fanno anche le riserve.

Man mano che le auto si elettrizzano, la sfida consiste nell'aumentare la produzione di litio per soddisfare la domanda, afferma Ampofo. “Crescerà di circa sette volte tra il 2020 e il 2030”. Secondo l'articolo di Nature ciò potrebbe comportare carenze temporanee e drammatiche oscillazioni dei prezzi, afferma. Ma il singhiozzo del mercato non cambierà il quadro a lungo termine. "Man mano che viene costruita una maggiore capacità di elaborazione, è probabile che queste carenze si risolvano da sole", afferma Haresh Kamath, specialista nello stoccaggio di energia presso l'Electric Power Research Institute di Palo Alto, in California.

Ma l'estrazione del Litio non è ad impatto zero. L'estrazione senza freni del litio, quindi, è altamente nociva per l'ambiente e mette a rischio vegetazione, che sottopone alla siccità. Secondo l’Osservatorio plurinazionale di Salares Andinos, che riunisce comunità, organizzazioni e ricercatori provenienti dai tre Paesi dell’America Latina, l’estrazione del litio produce una desertificazione incontrollata. Per Ramón Morales Balcázar, ricercatore dell’Universidad autónoma Metropolitana-Xochimilco in Messico e membro dell’Osservatorio plurinazionale delle saline andine “il litio non si può considerare una risorsa ecologica perché la sua estrazione sta producendo devastazione e occupazione del territorio”.

Secondo gli studi dell’Università di Antofagasta, in Cile, per ogni tonnellata di minerale estratto sono necessari due milioni di litri di acqua. “Si stima che dal salare vengano estratti duemila litri al secondo, ovvero milioni di litri al giorno. Lo squilibrio idrico sta provocando il prosciugamento di fiumi e falde acquifere. Ciò sta interessando i laghi e le zone umide ai margini della distesa di sale e nelle montagne, ecosistemi che ospitano specie endemiche altamente vulnerabili, molte delle quali protette dalla legge”. Peraltro, “Le zone umide e le oasi del bacino di Atacama regolano la temperatura del deserto e catturano la CO2: sono armi vive contro il cambiamento climatico”. L’estrazione senza freni del litio, quindi, è altamente nociva per l’ambiente e mette a rischio vegetazione, che sottopone alla siccità. Esiste, poi, un rischio di contaminazione delle acque utilizzate per i processi di estrazione, con tutto ciò che ne deriverebbe per flora, fauna e attività agricole. E per Roskill le emissioni di CO2 derivanti da estrazione, lavorazione e trasporto del litio sono destinate a triplicare entro il 2025 e crescere di 6 volte entro il 2030.

Ma c'è un problema importante anche per il cobalto. Fino a pochi anni fa era considerato un sottoprodotto dell’estrazione di rame e nichel, e ora, ovviamente, sta velocemente diventando un materiale sempre più strategico per il suo utilizzo nelle batterie ricaricabili. La domanda mondiale è, infatti, cresciuta da 90mila a 127mila tonnellate tra il 2016 e il 2019, con stime che nel 2023 raggiungerà le 185mila tonnellate.

Il cobalto utilizzato per la produzione di batterie proviene per la maggior parte dalla Repubblica Democratica del Congo (RDC) che, si stima, sia responsabile per il 60% della produzione mondiale del minerale. E l’UNICEF ha stimato che approssimativamente 40.000 bambini siano impiegati nelle miniere del Katanga meridionale, regione ricca di cobalto, esposti regolarmente alle esalazioni tossiche del prezioso minerale che, in assenza di attrezzature protettive, si ritiene provochi difficoltà respiratorie e problemi cardiaci, ma anche malformazioni e aborti spontanei nelle donne incinte, che spesso devono lavorare per sostentare le loro famiglie.

Nel 2017 questa era la graduatoria dei primi 10 paesi produttori di cobalto nel mondo (dati USGS):

- REPUBBLICA DEMOCRATICA DEL CONGO (Produzione mineraria: 64.000 tonnellate)

- RUSSIA (Produzione mineraria: 5.600 tonnellate)

- AUSTRALIA (Produzione mineraria: 5.000 tonnellate)

- CANADA (Produzione mineraria: 4.300 tonnellate)

- CUBA (Produzione mineraria: 4.200 tonnellate)

- FILIPPINE (Produzione mineraria: 4.000 tonnellate)

- MADAGASCAR (Produzione mineraria: 3.800 tonnellate)

- PAPUA NUOVA GUINEA (Produzione mineraria: 3.200 tonnellate)

- ZAMBIA (Produzione mineraria: 2.900 tonnellate)

- NUOVA CALEDONIA (Produzione mineraria: 2.800 tonnellate)

Potrebbero essere sfruttate fonti alternative, come i "noduli" ricchi di metalli trovati sul fondo del mare, ma presentano i loro rischi ambientali.

Ecco perchè i ricercatori sono più preoccupati per il cobalto, che è di fatto l'ingrediente più prezioso delle attuali batterie per veicoli elettrici. Diversi laboratori hanno sperimentato catodi a basso contenuto di cobalto o senza cobalto. Ma i materiali catodici devono essere progettati con cura in modo che le loro strutture cristalline non si rompano, anche se più della metà degli ioni di litio viene rimossa durante la carica. E abbandonare del tutto il cobalto spesso riduce la densità energetica di una batteria, ha affermato lo scienziato dei materiali Arumugam Manthiram dell'Università del Texas ad Austin, perché altera la struttura cristallina del catodo e quanto strettamente può legare il litio.

Ma Manthiram è tra i ricercatori che è più vivcino alla risoluzione di questo problema: "Il materiale privo di cobalto che abbiamo riportato ha la stessa struttura cristallina dell'ossido di litio e cobalto, e quindi la stessa densità di energia". Il suo team sta mettendo a punto il modo in cui vengono prodotti i catodi e aggiungendo piccole quantità di altri metalli, pur mantenendo la struttura cristallina di ossido di cobalto del catodo. Manthiram ha fondato una start-up chiamata TexPower per cercare di portarlo sul mercato entro i prossimi due anni.

Altri laboratori in tutto il mondo stanno lavorando su batterie prive di cobalto: in particolare, il pionieristico produttore di veicoli elettrici Tesla, con sede a Palo Alto, in California, ha affermato che prevede di eliminare il metallo dalle sue batterie nei prossimi anni.

Anche il nichel, sebbene non sia costoso come il cobalto, non è economico ed è un problema, per questo molti ricercatori stanno studiando soluzioni per rimuoverlo.

Come Gerbrand Ceder, uno scienziato dei materiali che lavora presso il Lawrence Berkeley National Laboratory di Berkeley, in California "Abbiamo affrontato la scarsità di cobalto, ma poiché stiamo scalando così rapidamente, stiamo andando dritti al problema del nichel", attraverso il passaggio a strutture cristalline radicalmente diverse, adottando "sali di roccia disordinati". Questi sali prendono il nome dalla loro struttura cristallina cubica, che è simile a quella del cloruro di sodio, con l'ossigeno che fa la parte del cloro e una miscela di metalli pesanti che sostituisce il sodio. Nell'ultimo decennio, il team di Ceder e altri gruppi hanno dimostrato che alcuni sali di roccia ricchi di litio consentono al litio di scivolare dentro e fuori facilmente, una proprietà cruciale per consentire la ricarica ripetuta. Ma, a differenza dei materiali catodici convenzionali, i sali di roccia disordinati non richiedono cobalto o nichel per rimanere stabili durante quel processo. In particolare, possono essere realizzati con manganese, che è economico e abbondante, dice Ceder.

Il riciclo delle batterie

In un tipico impianto di riciclaggio, le batterie vengono prima triturate, il che trasforma le celle in una miscela in polvere di tutti i materiali utilizzati. Quella miscela viene quindi scomposta nei suoi costituenti elementari, o liquefandola in una fonderia (pirometallurgia) o dissolvendola in acido (idrometallurgia). Infine, i metalli vengono precipitati dalla soluzione sotto forma di sali.

Gli sforzi di ricerca si sono concentrati sul miglioramento del processo per rendere il litio riciclato economicamente attraente.

La stragrande maggioranza delle batterie agli ioni di litio è prodotta in Cina, Giappone e Corea del Sud; di conseguenza, le capacità di riciclaggio stanno crescendo più velocemente lì. Ad esempio, Guangdong Brunp, con sede a Foshan, una sussidiaria di CATL, il più grande produttore cinese di celle agli ioni di litio, può riciclare 120.000 tonnellate di batterie all'anno, l'equivalente di quello che verrebbe utilizzato in più di 200.000 auto, recuperando la maggior parte del litio, cobalto e nichel.

E la Cina ha già stanziato degli incentivi finanziari e normativi per le aziende di batterie che acquistano materiali da aziende di riciclaggio invece di importare quelli appena estratti.

La Commissione europea sta definendo severi requisiti di riciclaggio delle batterie che potrebbero essere introdotti gradualmente a partire dal 2023.

L'amministrazione del presidente degli Stati Uniti Joe Biden, nel frattempo, vuole spendere miliardi di dollari per promuovere un'industria domestica di produzione di batterie per veicoli elettrici e sostenere il riciclaggio, ma non ha ancora proposto regolamenti oltre la legislazione esistente che classifichino le batterie come rifiuti pericolosi che devono essere smaltiti in sicurezza . Alcune start-up nordamericane affermano di poter già recuperare la maggior parte dei metalli di una batteria, compreso il litio, a costi competitivi con quelli della loro estrazione, anche se gli analisti affermano che, in questa fase, l'economia complessiva è vantaggiosa solo a causa del problema del cobalto.

Ritornando a Jeffrey Spangenberger e a ReCell, citato ad inizio dell'articolo, troviamo un approccio più radicale di riciclo che consiste nel riutilizzare i cristalli del catodo, piuttosto che abbattere la loro struttura, come fanno l'idrometallurgia e la pirometallurgia. ReCell sta sviluppando tecniche che consentiranno ai riciclatori di estrarre i cristalli del catodo e rivenderli. Un passaggio cruciale, dopo che le batterie sono state triturate, è separare i materiali del catodo dal resto utilizzando calore, prodotti chimici o altri metodi. “Il motivo per cui siamo così entusiasti di mantenere la struttura cristallina è che ci sono volute molta energia e know-how per metterlo insieme. È qui che risiede gran parte del valore", afferma Linda Gaines, chimico fisico di Argonne e principale analista di ReCell.

Sebbene i processi sviluppati da ReCell possano facilmente separare nichel, manganese e cobalto da altri tipi di cellule, come quelle che utilizzano fosfato di ferro e litio, ad esempio, avranno difficoltà a separare due tipi che contengono entrambi cobalto e nichel, ma in modo diverso proporzioni. Per questo e altri motivi, sarà fondamentale che le batterie contengano una sorta di codice a barre standardizzato che indichi ai riciclatori cosa c'è dentro, ha affermato Spangenberger.

Un altro potenziale ostacolo è che la chimica dei catodi è in continua evoluzione. I catodi che i produttori utilizzeranno tra 10-15 anni, alla fine del ciclo di vita delle auto odierne, potrebbero benissimo essere diversi da quelli odierni. Il modo più efficiente per estrarre i materiali potrebbe essere che il produttore raccolga le proprie batterie alla fine del ciclo di vita. E le batterie dovrebbero essere progettate da zero in modo da renderle più facili da smontare, aggiunge Gaines.

Lo scienziato dei materiali Andrew Abbott dell'Università di Leicester, nel Regno Unito, sostiene che il riciclaggio sarà molto più redditizio se salta la fase di triturazione e si smontano direttamente le celle. Lui ei suoi collaboratori hanno sviluppato una tecnica per separare i materiali catodici utilizzando gli ultrasuoni. Per Abbott, può rendere i materiali riciclati molto più economici dei metalli estratti vergini. È coinvolto in un programma di ricerca del governo britannico da 14 milioni di sterline (19 milioni di dollari USA) sulla sostenibilità delle batterie, chiamato ReLiB.

Qualunque sia il processo di riciclaggio che diventa standard, l'economia di scala aiuterà questa attività di ricerca e l'adozione delle relative tecnologie a livello industriale.

Gli analisti riportano l'esempio delle batterie al piombo, quelle che avviano le auto a benzina: poiché il piombo è tossico, queste batterie sono classificate come rifiuti pericolosi e devono essere smaltite in modo sicuro, e questo ha portato a sviluppare un'industria efficiente per il loro riciclo, anche se il piombo è economico.

Fonte principale:

Per la stesura dell'articolo ho usato come principale fonte:

Nature 596, 336-339 (2021)

doi: https://doi.org/10.1038/d41586-021-02222-1