Calcestruzzo: tutto quello che c'è da sapere su rilevazione umidità degli aggregati e garanzia rapporto A-C

Il controllo contenuto di acqua sugli inerti per garantire il rapporto acqua/cemento del calcestruzzo e le prestazioni

Il controllo contenuto di acqua sugli inerti per garantire il rapporto acqua/cemento

Nell’ambito della produzione industriale di calcestruzzo per l’industria delle costruzioni un punto essenziale è il contenimento della variabilità delle caratteristiche delle miscele entro intervalli contenuti per poter ridurre le incertezze delle prestazioni del materiale e, quindi, avere una maggiore affidabilità della sicurezza e durabilità.

Tra i differenti parametri che caratterizzano le miscele di calcestruzzo il rapporto acqua/cemento (a/c) è quello comunemente ritenuto di maggiore rilevanza nella valutazione delle caratteristiche reologiche, meccaniche e di durabilità. Infatti da questo indice dipendono direttamente varie caratteristiche di fondamentale importanza quali la resistenza finale a compressione, la lavorabilità e la microstruttura.

In particolare, riferendosi alla resistenza a compressione ed alla capacità di limitare la permeabilità agli agenti aggressivi si è riscontrato un forte legame funzionale tra queste grandezze ed il rapporto a/c. Le variazioni del rapporto a/c rispetto al valore nominale definito nei mix design utilizzati presso gli impianti industriali possono indurre gravi riduzioni delle prestazioni finali dei calcestruzzi prodotti. Le dispersioni inevitabili di questo indice (a/c) rispetto ad un valore nominale di produzione sono funzione di vari fattori e comunque non è sempre possibile controllarne con precisione l’entità, soprattutto quando si procede alla industrializzazione delle miscele sviluppate in laboratorio (ambiente molto controllato) e si procede alla produzione in impianto di betonaggio.

Per questo una stima esatta del rapporto a/c nella fase di produzione rappresenta un elemento chiave per controllare e limitare la variabilità delle caratteristiche allo stato fresco ed indurito dei calcestruzzi, dipendendo da molti fattori, il principale dei quali è legato al contenuto di H2O sugli inerti al momento della miscelazione.

Ciò non costituirebbe un problema in presenza di inerti asciutti o ad umidità costante; purtroppo, però, tali prodotti contengono una quantità di acqua variabile nel tempo dal’1% al 15%, (l’umidità può raggiungere il 20% in casi particolari). Tale fenomeno impone l’impiego di strumenti idonei a rilevare e compensare la quantità di acqua presente nell’aggregato durante le fasi di pesatura e confezionamento.

Introduzione all'importanza del rapporto acqua/cemento

Sia nella prefabbricazione o nel preconfezionamento oppure nella autoproduzione in cantiere, e coerentemente con ogni altra produzione industriale, anche nel processo produttivo del calcestruzzo si individuano alcuni indici indiretti di processo atti a monitorare le qualità e le performances finali del prodotto. La moderna tecnologia del calcestruzzo demanda la valutazione indiretta della gran parte delle performances richieste al materiale ad un singolo indice sintetico descrittivo della miscela, identificato nel rapporto acqua/cemento (a/c).

In realtà le miscele confezionate con un basso valore di a/c sono caratterizzate da una pasta di cemento con bassa porosità, e quindi con basso numero di microdifetti interni e pori.

Sono proprio questi gli elementi capaci di permettere la diffusione degli agenti aggressivi all’interno della matrice (attivando il degrado del materiale) e la creazione delle microcricche che, una volta formate sotto i carichi di esercizio, si estendono sotto le azioni di massima intensità portando alla formazione di fessure (determinando la crisi meccanica del materiale). Pertanto, come oramai ampiamente riconosciuto, un basso rapporto a/c determina un’elevata resistenza meccanica ed una migliore durabilità del calcestruzzo.

Il raggiungimento di un basso rapporto a/c si può ottenere con due distinti approcci che sono:

- aumentando il dosaggio unitario di cemento per m3

- riducendo l’acqua di impasto

In questo secondo caso e senza interventi correttivi si induce l’effetto indesiderato di ridurre la lavorabilità della miscela allo stato fresco, compromettendo quindi l’efficacia del materiale durante la posa in opera. Questo effetto è riscontrabile soprattutto nel caso di elevata densità delle armature oppure in presenza di andamenti irregolari delle casseforme. Per ovviare a questo problema si interviene comunemente utilizzando additivi riduttori d’acqua al fine di garantire la lavorabilità richiesta e la migliore messa in opera del prodotto anche a fronte di un basso rapporto a/c.

Come linea di principio comunque, sia si intervenga aumentando il dosaggio del cemento oppure riducendo l’acqua attraverso l’utilizzo cospicuo di additivi fluidificanti o superfluidificanti, l’effetto finale per il produttore è un incremento dei costi totali della miscela e, quindi, una riduzione dei margini operativi. Infatti, pur senza entrare nel computo dei costi percentuali effettivi delle materie prime costituenti il calcestruzzo (che possono variare in maniera considerevole da regione a regione), è consolidato che il cemento e gli additivi sono tra le maggiori voci di spesa percentuali in una normale miscela di calcestruzzo.

Con riferimento alla semplice minimizzazione dei costi si può pertanto impostare il problema della determinazione della minima riduzione del rapporto a/c possibile e capace di soddisfare le richieste in termini di resistenza e durabilità con una sufficiente affidabilità. Per affidabilità si intende in questo caso la garanzia per il produttore di ottenere resistenze finali non inferiori a quelle minime da lui garantite con una sufficiente probabilità (da lui stabilita).

Normalmente il mix – design delle miscele di calcestruzzo determina il rapporto a/c sulla base di due differenti richieste progettuali.

La prima, confermata dal recepimento in Italia della norma UNI EN 206 tramite la UNI 11104, ha di fatto introdotto per le miscele ordinarie un limite superiore al rapporto a/c in funzione della classe di durabilità richiesta. Peraltro si deve anche considerare che il valore del rapporto a/c deriva dalle richieste del committente in termini di resistenza meccanica. Dal confronto tra questi due valori si desume il valore di a/c per la miscela, che sarà il minimo tra i due, e quindi capace di soddisfare sia le richieste meccaniche che quelle di durabilità. Nel caso di elevate resistenze a schiacciamento richieste bisogna sovente riferirsi al secondo criterio, soprattutto quando non ci si riferisce a classi di esposizione elevate.

La normale progettazione industriale delle miscele (mix design) in questi casi si basa sull’uso di abachi ottenuti sperimentalmente che correlano il rapporto a/c con la resistenza finale del calcestruzzo. Questa prassi consolidata è necessaria perché a tutt’oggi non esiste una formulazione analitica unitaria capace di considerare tutte le variabili della miscela di calcestruzzo correlandole con la resistenza finale. Quindi si fa uso di formule empiriche rappresentative del legame a/c – R (resistenza meccanica a compressione finale) di tipo esponenziale smorzato oppure iperboliche. Una volta ottenuti i parametri caratteristici di queste curve per i materiali utilizzati (in funzione delle materie prime impiegate in ogni singolo impianto produttivo), il mix design è effettuato associando ad ogni classe di resistenza lo specifico rapporto a/c necessario. Eventualmente, per tener conto empiricamente delle inevitabili incertezze che caratterizzano la produzione industriale di calcestruzzo, il rapporto realmente impiegato è leggermente (o sensibilmente) inferiore a quello minimo ottenuto, secondo la sensibilità e l’esperienza del progettista delle miscele. Questo approccio per il mix design si basa quindi sulle capacità di ogni singolo operatore di stimare sia le possibili oscillazioni dei componenti della miscela che il loro effetto sul prodotto finale. In effetti, proprio per la particolare caratteristica del rapporto funzionale tra a/c ed R, gli effetti dell’incertezza sono molto maggiori per i calcestruzzi ad alte prestazioni che per quelli ordinari. Si fa, in particolare, riferimento agli errori nella stima del quantitativo d’acqua effettivamente presente in miscela, assumendo che gli altri parametri, anche se fluttuati, non presentino scarti capaci di variare significativamente la resistenza finale del materiale.

Le cause di incertezza del rapporto a/c

Se il rapporto a/c è l’indice ritenuto più significativo delle miscele di calcestruzzo, esso è al contempo quello che risente maggiormente delle incertezze legate al processo produttivo.

Nel confezionamento delle miscele e facendo riferimento ad impianti automatizzati, il dosaggio dei vari elementi avviene con procedure standardizzate in cui gli errori sono controllabili e comunque limitati entro range stimabili in relazione alle caratteristiche dell’impianto. In dettaglio il peso dei singoli elementi, ossia degli inerti, del cemento, degli additivi e dell’acqua, è controllato con strumenti di assegnata precisione (funzione della loro tecnologia, accuratezza e gestione). L’errore complessivo è sempre quindi controllato entro limiti che dipendono dal tipo di impianto e dalle apparecchiature utilizzate. In definitiva si assume ragionevole che una volta determinate le caratteristiche di un dato impianto (precisione degli strumenti, manutenzione, qualificazione del personale, etc.) allora è possibile dedurre una massima banda di oscillazione entro cui possono variare i reali valori di tutti i differenti elementi utilizzati nelle miscele.

Quindi è concettualmente possibile ottenere una prefissata qualità (minimizzando le differenze tra le miscele realmente prodotte da quelle nominali da ricetta entro un accettabile scarto) per un dato impianto di miscelazione, operando un “adeguato” aumento della precisione degli strumenti di dosaggio e controllo. Tale approccio è applicabile a tutti gli elementi di una miscela, tranne che all’acqua. Si rammenta, per meglio comprendere ciò che segue, che essa è pari alla somma di quella aggiunta in impianto e di quella già presente negli inerti al momento del confezionamento.

In effetti è ragionevole assumere che gli altri elementi, ed in particolare il cemento, siano dosati con elevata affidabilità, causando differenze tra i valori nominali di mix design e quelli reali in produzione davvero modesti (nell’ipotesi di una corretta taratura ed impostazione degli strumenti di controllo e del software di gestione).

Al contrario, la presenza di acqua sulla superficie degli inerti, sia di piccola che di grande pezzatura (derivante sia da umidità ambientale che da pioggia) non sempre è di immediata valutazione.

Sulla superficie degli inerti una quantità di acqua variabile nel tempo dall’1% al 15% in volume

Generalmente si può riscontrare, come indicato precedentemente, sulla superficie degli inerti una quantità di acqua variabile nel tempo dall’1% al 15% in volume, (in particolari casi si può raggiungere il 20%).

Tali valori dipendono delle caratteristiche della superficie degli inerti, dal tipo di stoccaggio e delle condizioni meteorologiche. Questa condizione deriva dalle caratteristiche della superficie degli inerti, che è in grado di trattenere quantità di acqua assai significative. Questo fenomeno è tanto più marcato quanto più irregolare e frattale è la superficie degli inerti (frantumati più dei naturali, calcarei più dei silicei, etc.) e quanto maggiore è la superficie specifica (inerti fini più di quelli grossi). Se gli inerti sono stoccati in zone coperte il problema è “limitato” solo all’umidità atmosferica, che è l’unico mezzo di veicolazione di acqua sulla superficie degli inerti; se, al contrario, essi sono stoccati a cielo aperto, allora anche le piogge intervengono apportando notevoli quantità di acqua direttamente sui cumuli di inerti stoccati.

Si evidenzia che la situazione migliore sarebbe di aggregati caratterizzati sempre dalla stessa quantità di acqua, magari quella satura a superficie asciutta (SSA), che fa riferimento ad un aggregato che ha saturato le proprie capacità di assorbimento e non porta altro liquido, quindi asciutto esternamente. Tale configurazione è considerata ottimale sia dai testi più autorevoli in materia, che dalle normative di settore.

Metodi e tecniche di misura dell’umidità

Nel presente articolo si percorreranno i diversi sistemi di rilevamento più usati nel settore.

Si partirà dal sistema di rilevamento universalmente riconosciuto che è la pesatura di un provino, tramite bilancia di precisione, prima e dopo l’essiccamento in forno a microonde o tramite alcool. Tale sistema, di indiscussa attendibilità, essendo alquanto laborioso, non è applicabile in linea durante il processo di confezionamento del prodotto, ma risulta utile nell’impiego comparativo durante la fase di taratura e controllo delle sonde di rilevamento elettroniche che saranno descritte più avanti.

Oggigiorno, però, l’uso di dispositivi elettronici in grado di misurare correttamente l’acqua contenuta negli inerti in modo continuo ed immediato durante il processo produttivo, è quanto mai divenuto di grande attualità.

Numerose sono le sonde proposte commercialmente, ed inoltre molta attenzione deve essere posta al giusto posizionamento delle sonde, le quali a seconda della tipologia di impianto, possono essere localizzate nelle tramogge di stoccaggio inerti, nella bilancia pesatrice degli stessi, oppure interposte tra le due, rilevando il materiale in caduta; inoltre possono essere classificate in autopulenti o fisse.

Conoscere l'umidità per ripristinare la giusta curva granulometrica

È opportuno ricordare che le sonde preposte alla rilevazione della percentuale di acqua presente negli inerti sono ideate essenzialmente per compensare la quantità del prodotto in misura nella fase di pesatura, funzione, questa, indispensabile per ripristinare la giusta curva granulometrica. Successivamente, la stessa quantità di aggregato aggiunto farà diminuire la quantità di acqua prevista nella miscela.

Se per la compensazione dell’aggregato la criticità o precisione della lettura risulta poco influente, per quanto riguarda l’acqua questa assume maggiore importanza, soprattutto se unita ad altri fattori, quali l’acqua presente negli aggregati grossi (non misurabile), l’acqua di drenaggio durante il carico, ecc.

Ne deriva che è errato attendersi dalle sonde la garanzia del giusto rapporto a/c voluto dal progettista della miscela. Un’attendibile rilevazione dovrà, quindi, essere integrata con un software dotato di necessari algoritmi di controllo che, in simbiosi con l’automazione, garantisca un dosaggio preciso e corretto dei vari ingredienti, al fine di ottenere un buon risultato di accettabilità.

La necessità di produrre calcestruzzi a qualità costante, impone, quindi, l'adozione di strumenti automatici che, intervenendo in tempo reale durante la produzione, provvedano nelle diverse fasi del confezionamento, all'analisi ed alla gestione delle compensazioni e correzioni degli aspetti variabili derivanti da:

- umidità trattenuta dagli inerti;

- acqua in drenaggio o dal lavaggio del miscelatore;

- variazioni della curva granulometrica;

- variazioni comportamentali del miscelatore;

- errori del dosaggio derivanti anche da imprecisione dei dosatori;

- altri.

Per sopperire a tali variabilità, non è sufficiente dotare l'impianto di betonaggio di ottimi sistemi di dosaggio, di misuratori d’umidità inerti o disporre di un miscelatore perfettamente efficiente: tutto ciò, infatti, non garantisce il rispetto del rapporto a/c previsto dalle ricette; quello che bisognerebbe fare è un accurato controllo con successiva correzione dell’impasto durante la fase di miscelazione.

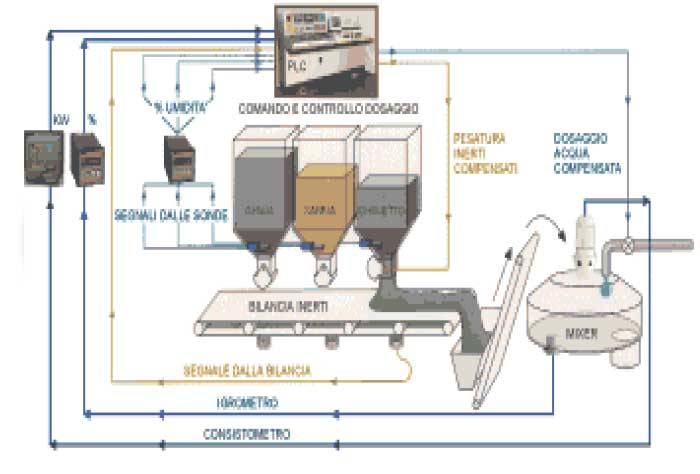

In definitiva, la assoluta garanzia di un perfetto rapporto acqua/cemento, al fine di garantire la lavorabilità richiesta, è ottenuta solo tramite dispositivi aggiuntivi studiati appositamente per rilevare e regolare l’acqua reale presente nell’impasto finale (fig. 2), quali consistometri (che misurano la potenza assorbita dal premescolatore durante la fase di miscelazione, o parametrizzando il manometro presente in betoniera) e igrometri (che utilizzano ulteriori sonde, di cui un esempio è in fig. 1, inserite nel premescolatore, o in autobetoniera).

Fig. 1 - Sonda igrometrica

Nel particolare:

- Consistometri: in generale il rilievo diretto della potenza elettrica assorbita dal mescolatore è affetto da errori, dovuti ad attriti meccanici e a variazioni della viscosità dei lubrificanti, per cui non fornisce misure attendibili. Risulta invece più esatto il confronto, eseguito impasto per impasto, del valore istantaneo della potenza assorbita relativamente al suo massimo.

- Igrometri: essi adottano il principio della conducibilità elettrica al fine di valutare la quantità d’acqua dell’impasto (valutazione in peso di acqua su peso di un metro cubo di calcestruzzo fresco), a tal fine essi hanno trovato largo impiego a causa della piccola sensibilità alle variazioni di temperatura e all’eventuale presenza nella sabbia di modeste quantità di materiale organico. La realizzazione presuppone il montaggio degli elettrodi nella parte alta della vasca del mescolatore, per evitare errori di misura derivanti dal velo di umidità, e di uno strumento di tipo potenziometrico che funziona da comparatore di resistenza. La resistenza dell’impasto decade rapidamente per piccoli contenuti di acqua, e più lentamente per calcestruzzi molto umidi. La rilevazione è alquanto delicata, soprattutto per calcestruzzi bagnati o colati, ed impone cautele d’installazione e di uso, come il controllo periodico della continuità e dell’isolamento dei conduttori che collegano gli elettrodi all’apparecchiatura di comando e la pulizia degli elettrodi da eseguirsi alla fine dei turni di lavoro. Il funzionamento automatico di questi apparecchi è ottenuto generalmente mediante un sistema di relè, che arrestano l’elettrovalvola di erogazione dell’acqua quando la resistenza misurata tra gli elettrodi raggiunge un valore predeterminato.

Osserviamo però che sia la consistenza, sia la conduttività elettrica come tutti i parametri usati per la valutazione della quantità d’acqua nell’impasto, non sono funzioni esclusivamente del tenore di umidità, per cui tutti i metodi, per funzionare efficacemente, devono essere associati a:

- esattezza nel dosaggio di tutti i componenti;

- qualità costante dei componenti impiegati (tipo e qualità del cemento, granulometria e qualità degli inerti).

Tali dispositivi, ampiamente utilizzati soprattutto nei premescolatori, trovano impiego prevalentemente nel settore della prefabbricazione. Infatti, allo stato attuale, sono ancora di dubbia funzionalità se utilizzati direttamente in autobetoniera.

Fig. 2 - Igrometri e consistometri.

Tipologie di sonde elettroniche per il rilevamento dell’umidità negli aggregati

- Misurazione a raggi infrarossi.

- Misurazione tramite la frenatura dei neutroni nei nuclei dell’atomo di idrogeno.

- Misurazione secondo il principio della costante dielettrica in combinazione con l’attenuazione dell’alta frequenza nell’aggregato umido.

- Misurazione delle microonde trattenute dall’acqua presente nell’aggregato.

- Misurazione secondo il principio della conducibilità elettrica nell’aggregato.

Misurazione a raggi infrarossi

Il sistema a raggi infrarossi è ritenuto inadatto ad operare nel settore specifico in quanto, oltre ad essere poco affidabile effettua la misura solo superficialmente, presentando notevoli problemi di applicazione e manutenzione. Non da ultimo, risulta molto costoso.

Misurazione tramite la frenatura dei neutroni nei nuclei dell’atomo di idrogeno

Il sistema nucleare, pur essendo un sistema molto preciso ed affidabile, sicuramente il migliore tra quelli in commercio, dal punto di vista strumentale presenta notevoli problemi di sicurezza (in Italia infatti ne è stato vietato l’uso), di costo e di applicabilità.

Misurazione secondo il principio della costante dielettrica in combinazione con l’attenuazione dell’alta frequenza nell’aggregato umido

Il sistema capacitivo, opera secondo il principio di misurazione della costante dielettrica in combinazione con l’attenuazione dell’alta frequenza nella sabbia umida.

La sonda (fig. 3), particolarmente adatta all’impiego nelle centrali a torre, contiene un oscillatore ed un condensatore – misuratore, protetto da un diaframma in ceramica, a contatto con il materiale da misurare. Il segnale analogico in uscita, è proporzionale e lineare alla umidità trattenuta dagli inerti.

Fig. 3 - Sonda capacitiva

Nelle condizioni ottimali si raggiungono precisioni di misura fino allo 0,2%. Esso è idoneo ad essere impiegato in presenza di acque acide, poco conduttive o saline. Adatto anche all’impiego nel mescolatore, ed inoltre è particolarmente adatto alla rilevazione in continuo sul materiale in dosaggio in quanto la sua risposta è istantanea. Il rapporto prezzo/prestazioni è medio, è un apparecchio semplice da installare, di facile manutenzione e taratura. È l’unico sistema con cui, tramite una serie di accessori, è possibile effettuare la taratura per comparazione in assenza del materiale di prova. Risulta adatto anche all’impiego nel premescolatore.

Misurazione delle microonde trattenute dall’acqua presente nell’aggregato.

Il sistema a microonde, opera misurando le microonde trattenute dall’acqua presente nell’aggregato da testare; è ritenuto il sistema più accurato dal punto di vista strumentale; più stabile del sistema capacitivo, il sensore è protetto da un diaframma in ceramica a contatto con il materiale da misurare.

La sonda, (fig. 4), è in grado di rilevare in modo continuo, durante la fase di dosaggio, la percentuale di acqua presente negli inerti e mediare il valore delle varie letture, al fine di correggere il dosaggio finale dell'acqua stessa, nonché di compensare, di conseguenza, la quantità di aggregato richiesto.

Fig. 4 - Sonda a microonde

La precisione è tale da garantire un continuo controllo del rapporto a/c, assicurando, inoltre, una elevata costanza di slump sul prodotto finale. Il segnale in uscita non è lineare alla percentuale di umidità trattenuta dagli inerti; pertanto, necessita di una adeguata apparecchiatura di gestione. È particolarmente adatto alla rilevazione in continuo sul materiale in dosaggio, in quanto la risposta è rapida.

Il rapporto prezzo/prestazioni è alto: è un apparecchio che richiede una certa laboriosità nella installazione e nella taratura. Risente notevolmente della non omogeneità della granulometria e delle variazioni di temperatura del materiale in misura.

Nelle condizioni ottimali si possono raggiungere precisioni di misura fino allo 0.1%.

È idoneo ad essere impiegato in presenza di acque acide, poco conduttive o saline; è adatto anche all’impiego nel mescolatore. Esistono da qualche tempo sul mercato differenti proposte sia a livello di prezzo che di prestazioni; questa analisi è riferita al prodotto originario ideato da una azienda Inglese (unica azienda a fornire risultati certi per numerose tipologie applicative) e adottato quale standard in diversi paesi nel mondo.

Misurazione secondo il principio della conducibilità elettrica nell’aggregato.

Nel sistema a conducibilità elettrica la misurazione avviene tra due speciali elettrodi, montati in modo che risultino a contatto con gli inerti da misurare. L’accuratezza del sistema è strettamente dipendente dal tipo di strumento usato per l’elaborazione del segnale. Attualmente è il sistema più diffuso e controverso, in quanto, negli anni precedenti, la maggior parte degli strumenti in commercio era di tipo analogico, limitandosi quindi a visualizzare il segnale letto senza effettuarne elaborazioni, fornendo, quindi, scarsa attendibilità.

Oggigiorno, esistono nuovi sistemi di controllo a microprocessore, in grado di linearizzare ed elaborare la curva (che, per sua natura, è logaritmica), fornendo affidabilità, ripetibilità ed accuratezza paragonabili ai sistemi più sofisticati. Tramite speciali algoritmi, è possibile memorizzare più curve personalizzabili, quindi monitorare più tipologie e granulometrie di inerti con un solo strumento.

Il sistema però non è adatto ad inerti poco conducibili, in presenza di acqua salina o sostanze chimiche disciolte, a rilevamenti veloci. La sostanziale variazione di temperatura del prodotto da analizzare richiede una verifica della taratura. Nella realtà Italiana esso risulta applicabile nel 90% dei casi. Il sistema è di facile installazione e manutenzione con un ottimale rapporto prestazione/prezzo. È ampiamente utilizzato in paesi ritenuti tecnologicamente avanzati quali Francia, Germania ed Italia.

Il sistema supporta un massimo di tre sonde di lettura, di tipo fisso o autopulente, posizionabili, a seconda dei casi, nelle tramogge di stoccaggio o nella tramoggia pesatrice. Ha un funzionamento manuale o automatico. È pilotato, nella scelta della sonda da leggere, direttamente dal sistema automatico di dosaggio che gestisce le soglie di copertura della sonda qualora sia situata nella tramoggia pesatrice. La soglia di copertura è per definizione la quantità minima di aggregato necessaria affinché la lettura sia stabile. È presente anche un controllo di tolleranza, basato sulla lettura precedente, che avvisa l'operatore se la umidità reale è variata, rispetto al dosaggio precedente, di un valore superiore ad una soglia impostabile, indice di una possibile anomalia, ed altri per compensare il rapporto acqua/cemento.

Fig. 5 - Sonda telescopica fissa.

Esso è costituito da una sonda telescopica fissa (fig. 5), da installare nello scomparto inerte oppure in vasca pesatrice, completa di flangia di fissaggio con regolazione dell'inclinazione e della profondità di inserimento della stessa, e una sonda autopulente (fig. 6) telescopica da installare nello scomparto inerte oppure in vasca pesatrice, completa di 2 cilindri pneumatici per estrazione elettrodi in fase di carico. Questa svolge una funzione autopulente al momento del suo rientro in fase di riposo.

Fig. 6 - Sonda autopulente

È dotata di flangia da saldare sulla struttura dell'impianto, e strozzatore pneumatico, per ritardarne l'azione allo spillamento degli inerti.

I sistemi a microonde, capacitivo e resistivo, godono ciascuno di pregi e difetti ma sostanzialmente sono da considerarsi paritetici, in quanto tutti condizionati soprattutto dal corretto posizionamento dell’organo rilevatore e da una accurata taratura e manutenzione (sempre che sia garantita una costanza tipologica e granulometrica del materiale in misura).

Una buona apparecchiatura deve inoltre essere gestita da una elettronica a microprocessore in grado di linearizzare una o più curve associate alle sonde di rilevamento, completamente interfacciabile con l’automatismo, di semplice taratura software ed in grado di mediare in tempo reale il valore letto anche durante il periodo di dosaggio, nonché di aggiornare costantemente la quantità di inerti da compensare e la relativa diminuzione dell’acqua da immettere nell’impasto.

SAIE In Calcestruzzo: l'evento nazionale dedicato al progettare e costruire in calcestruzzo

Posizionamento meccanico delle sonde

Come premesso, il corretto posizionamento delle sonde determina il buon risultato del sistema. Non esiste, però, una regola fissa, adottabile in tutte le installazioni. Pertanto, a seconda della tipologia dell’impianto possono essere installate in ordine di preferenza:

- nella bilancia di pesatura, in corrispondenza della bocca estrattrice, con compensazione dinamica al raggiungimento della copertura sonda;

- nello scomparto inerti, in prossimità delle bocchette di estrazione per misurare prima di pesare o mediare varie letture durante la fase di dosaggio;

- interposte tra bocca e bilancia, per misurare e mediare il materiale durante la fase di dosaggio;

- in continuo, nel nastro trasportatore per dosatori volumetrici.

La sonda in bilancia può essere installata unicamente in impianti orizzontali; non è possibile la sua installazione in impianti a torre.

Risulta di facile manutenzione e taratura, con un basso coefficiente di usura, in quanto di norma non rimane a contatto con il materiale. Il materiale in prova si deposita sempre in modo uniforme e omogeneo; non viene interessata dall’acqua di drenaggio presente soprattutto nei primi carichi del giorno. Inoltre la sonda si colloca pressoché nella mezzeria del cumulo da misurare rendendo inutile il critico apprendimento mediato durante la fase di dosaggio. In presenza di più bocche di carico risulta essere di grande vantaggio, evitando di installare una sonda ogni bocca. La misura è effettuata in modo dinamico al raggiungere del peso di copertura minima della sonda. Unica controindicazione è la difficoltà nell’effettuare dosaggi a cubature molto basse (problema più sentito nella prefabbricazione), risolvibile se viene utilizzato un buon software di automazione. La soluzione è ritenuta ottimale ove è possibile la sua applicazione.

L’installazione nella bocca di estrazione è consigliata per impianti a torre, nei quali non è possibile la soluzione in bilancia. Essendo permanentemente a contatto con il materiale, è necessaria una buona manutenzione. Particolare attenzione deve essere prestata nel ricercare la posizione ottimale, che riduca il rischio di una non buona copertura; inoltre dovrà essere installata in modo tale che l’acqua di drenaggio fluisca e non stagni sulla sonda stessa. Ha il vantaggio di poter effettuare una immediata lettura dell’umidità e compensare prima del dosaggio l’aggregato e l’acqua, consentendo un più valido controllo dell’acqua di anticipo in autobetoniera. Se ben posizionata si può effettuare la media delle letture dinamiche nella fase di dosaggio.

Sonda interposta tra bocca estrattrice e bilancia

Particolarmente indicata in impianti a torre muniti di un’unica bocca, ove il materiale possa fluire con costanza sulla sonda stessa, la misura avviene mediando numerose letture durante la fase di dosaggio e regolando in modo dinamico la compensazione granulometrica. Tale applicazione risulta di difficoltosa installazione e taratura, comporta l’impiego di software complicati. È poco affidabile con bocche di grandi dimensioni, in quanto il materiale stagnante potrebbe transitare senza essere interessato alla misura; inoltre, rimane il rischio di mediare letture in assenza di materiale, o intasamenti. Concettualmente la soluzione è buona, da sconsigliare in impianti orizzontali a più bocche.

Sonda su nastro

Vengono installate le sonde sulla sommità del cumulo di materiale sul nastro di trasporto. È di particolare impiego su nastri estrattori volumetrici, ove il materiale in transito mantenga le caratteristiche di costanza. Il controllo del sistema, in tal caso, si dovrà occupare di compensare la variazione di portata (effetto bulking ).

Come già accennato, i sistemi capacitivi, a microonde e resistivi, se utilizzati in accordo alle specifiche di impiego fornite dal costruttore, possono essere considerati, dal punto di vista dell’impiego nel settore del preconfezionamento del calcestruzzo, paritetici, in quanto, nella maggior parte delle applicazioni, l’affidabilità è demandata soprattutto ad una oculata scelta tipologica applicativa, nonché al corretto posizionamento meccanico della sonda (oltre che da una adeguata manutenzione e taratura).

Poco importa se tra un sistema o l’altro vi sia qualche punto decimale percentuale di differenza sulla misura strumentale, in quanto la non corretta applicazione produce errori di parecchi punti percentuali o, peggio, la non attendibilità della misura.

Per tutti i sistemi, al fine di ottenere una buona ripetibilità di lettura, è indispensabile che il materiale in misura mantenga caratteristiche di temperatura, granulometria e tipologia costante, che interessi sempre con la stessa costipazione e quantità la sonda di lettura, e quest’ultima venga mantenuta pulita. La rilevazione ottimale si ottiene negli inerti di piccola pezzatura (sabbie). Le ghiaie di pezzatura medio grossa spesso non contengono quantità di acqua apprezzabili; pertanto di norma non vengono rilevate automaticamente, ma corrette tramite un coefficiente impostabile stimato o misurato manualmente dall’operatore.

Molta attenzione dovrà essere posta alla scelta del sistema di automazione a cui le sonde vengono interfacciate, il quale se dotato di un buon software, potrà controllare ed eliminare eventuali anomalie generate dal limite di impiego delle sonde stesse, quali differenti curve di taratura associabili alle varie tipologie di inerti, compensazioni di temperatura, ecc.

Conclusioni

La produzione del calcestruzzo deve essere oramai considerata in tutto e per tutto un processo produttivo industriale con standard di qualità della produzione tali da garantire una omogeneità del prodotto tale da evitare quelle variazioni che spesso compromettono sia i requisiti prestazionali immediati (caratteristiche allo stato fresco ed indurito) che soprattutto la durabilità nel medio e lungo periodo.

In quest’ottica chiunque abbia operato negli impianti di pre-miscelazione sa che il principale nemico è rappresentato dalla variabilità del rapporto acqua cemento legato alla difficoltà della stima della reale quantità di acqua contenuta negli aggregati immagazzinati in impianto.

Le condizioni ambientali (stagionali, ovvero legate alle condizioni metereologiche contingenti) possono far variare in maniera significativa l’acqua libera negli aggregati che, se non ben stimata, porta ad errori anche pesanti del dosaggio finale dell’acqua di impasto aggiunta. Per questo una produzione accettabile di calcestruzzo deve avvenire in impianti dotati di sistemi e tecnologie tali da controllare questo parametro.

In conclusione una ripetibile ed attendibile rilevazione di umidità dell’aggregato, abbinata ad una buona automazione, costituiscono il punto di forza dell’impianto di preconfezionamento.

Come si è riscontrato dalla letteratura presente su internet, offerta dalle diverse case produttrici, le apparecchiature oggi disponibili sul mercato sono in grado di garantire e riprodurre al punto di carico il giusto rapporto a/c progettato nella miscela.

La corretta compensazione della curva granulometrica è inoltre determinante per il buon funzionamento dei dispositivi a valle quali rilevatori di plasticità, di lavorabilità o di slump, applicati ai premescolatori o direttamente in autobetoniera.

Bibliografia

1) UNI EN 206, Calcestruzzo - Specificazione, prestazione, produzione e conformità, 2016.

2) UNI EN 12620, Aggregati per calcestruzzo, 2008.

3) UNI 11104, Calcestruzzo - Specificazione, prestazione, produzione e conformità - Specificazioni complementari per l'applicazione della EN 206, 2016.

4) UNI 8520-2, Aggregati per calcestruzzo - Istruzioni complementari per l'applicazione della EN 12620 - Parte 2: Requisiti, 2016.

5) Consiglio Superiore LL. PP., Linee guida per la produzione, il trasporto ed il controllo del calcestruzzo preconfezionato, 2003.

6) M. Bringiotti, Calcestruzzo. Componenti e mix design (Vol. 1). Impianti e tecnologie (Vol. 2). PEI, 2005.

7) M. Collepardi, S. Collepardi, R. Troli, Il nuovo calcestruzzo, Enco, 2015.

8) M. Collepardi, Gli additivi per il calcestruzzo. Come funzionano e come si impiegano, Tintoretto Villorba, 2012.

9) L. Coppola, Concretum, McGraw-Hill, 2007.

Umidità

Gli eccessi di umidità così come i fenomeni di risalita d'acqua o di formazione di condensa sono un problema antiestetico e dannoso per le...