Fissaggi su cemento armato: cosa dobbiamo sapere sugli ancoranti per uso strutturale

Quando un tecnico si pone davanti al calcolo di una connessione post installata, in lui sorgono delle domande. Man mano che si acquisisce capacità progettuale e man mano che si conosce il prodotto ne sorgono altre. Questo articolo risponde ad alcuni degli interrogativi e lo fa affrontando sia la parte teorica del calcolo sia quella pratica di cantiere.

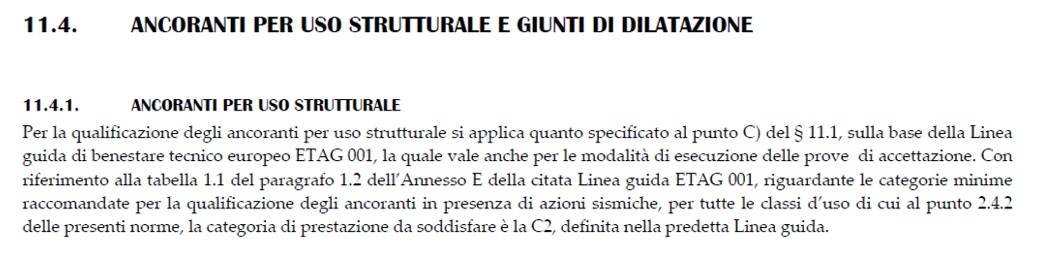

Ancoranti per uso strutturale in ambito sismico

Il punto 11.4.1 della normativa nazionale (NTC18) definisce la categoria di prestazione da soddisfare in ambito sismico e in particolare prescrive che per tutte le classi d’uso definite al punto 2.4 si utilizzino connettori in classe C2. In partica vuol dire che per tutte le strutture vale questa limitazione.

L’appartenenza di un ancorante alla categoria C2 prevede il superamento di varie prove piuttosto gravose:

• il connettore viene testato con carichi ciclici;

• con apertura delle fessure fino a 0.8mm;

• viene preso in esame anche il martellamento tra piastra e barra.

Tutti questi nuovi aspetti sono gravosi sia per i produttori che per i progettisti. I primi devono effettuare nuovi test più impegnativi, i secondi devono lavorare con resistenze ridotte. Sta di fatto però che il sisma è un’azione dinamica ciclica e che quindi la norma si sta muovendo nel verso giusto. Una volta che il prodotto supera tutti questi test viene certificato per una resistenza sismica C2 e questo traguardo viene riportato nelle schede tecniche.

La categoria C1 invece è adatta solo ad applicazioni non strutturali.

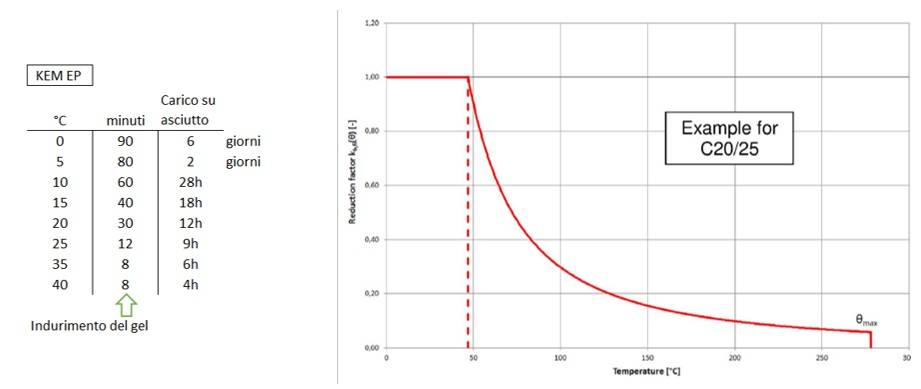

Temperature di utilizzo per ancoranti chimici e meccanici

Per gli ancoranti chimici la temperatura ambientale influisce in due modi opposti. Si parla infatti sia del problema della lavorabilità della resina alle basse temperature sia della sua resistenza alle alte temperature.

Prendiamo ad esempio il prodotto KEM EP della Friulsider e vediamo quali sono i tempi indicati dal produttore.

In Figura 3, a sinistra, sono riportati i minuti necessari all’indurimento della resina. Questi dipendono dalla temperatura ambientale ed in particolare aumentano al diminuire della stessa. Allo stesso modo aumenta anche il periodo di tempo da lasciar trascorrere prima di poter caricare la connessione.

Ad esempio, a 25°C sono necessari 12 minuti perché la resina si indurisca e la connessione può essere caricata (applicazione del carico di progetto) dopo che siano trascorse nove ore.

A 0°C invece la resina si indurisce dopo un’ora e mezza e il carico può essere applicato solo dopo 6 giorni. È ovvio che questi tempi influiscono su un cantiere. Esistono resine che lavorano bene anche a basse temperature. La KEM V (base vinilestere) è applicabile anche su supporti che raggiungono i -10°C. In questo caso e con questo prodotto il carico può essere applicato dopo 24/48 ore. L’unica accortezza da perseguire è quella di mantenere la cartuccia ad una temperatura di almeno +15°C giusto prima dell’utilizzo.

A lato, invece, c’è l’andamento della resistenza in funzione della temperatura. Si vede che all’aumentare della temperatura la resistenza diminuisce. Visti i valori di temperatura che stiamo guardando ci troviamo sicuramente in una situazione di incendio.

Non tutte le resine sono uguali, ce ne sono di quelle che hanno una maggiore resistenza e quelle, invece, che perdono subito la capacità di trasferire carico.

Ad esempio, la KEM ES ha un repentino picco di scarico in corrispondenza di 140°C, mentre la KEM H presenta una resistenza residua anche a 350°C. In generale, si può dire che tutte le resine hanno il medesimo grafico dal punto di vista qualitativo. Presentano un plateau a resistenza costante fino ad una determinata temperatura. Di solito questo tratto non va oltre i 100 gradi centigradi. Poi c’è una diminuzione continua della resistenza fino al raggiungimento di una temperatura oltre la quale c’è un picco verticale fino al raggiungimento di una resistenza nulla.

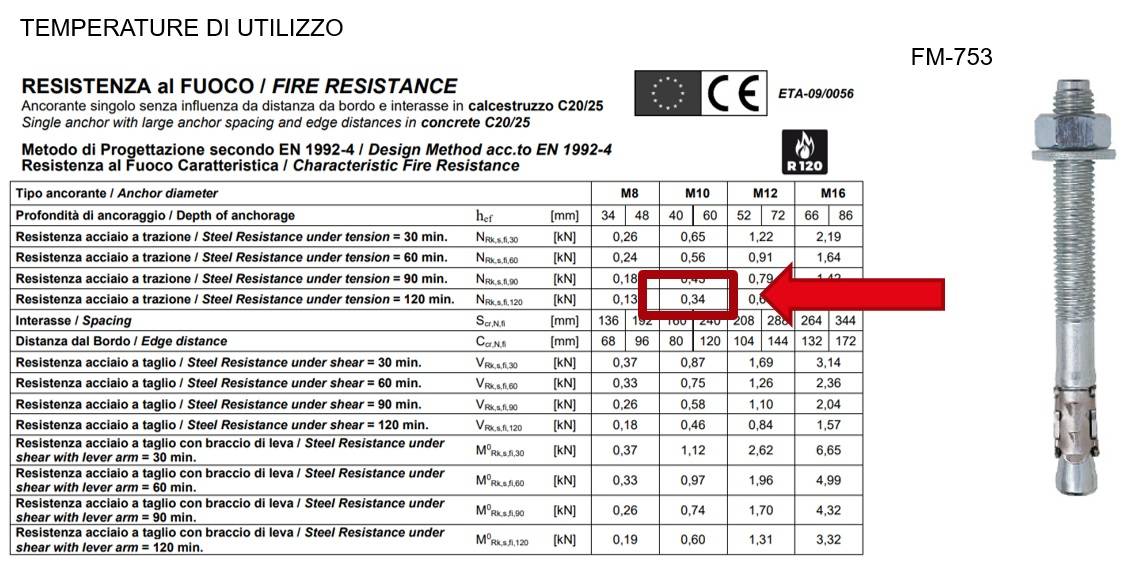

I tasselli meccanici, essendo naturalmente privi di resina, non risentono del freddo e non risentono all’incendio alla stessa maniera dei chimici. Il loro comportamento è strettamente legato al fatto che sono, banalmente, fatti di metallo.

Dall’estratto della scheda tecnica del prodotto FM-753 crack si vede che se non viene applicato nessun tipo di protezione, dopo 120 minuti di incendio, il connettore è in grado di garantire una resistenza residua pari ad un trentesimo di quella che avrebbe in situazioni ambientali normali. Si ricorda sempre che questi numeri considerano una distanza ideale dai bordi e dagli altri ancoranti.

La verifica al fuoco è un mondo a parte, ma la base dovrebbe essere più o meno nota a tutti i progettisti. Concetti quali la conduzione termica e la curva di incendio standard ISO sono ormai abbastanza comuni.

Resistenza chimica per ancoranti chimici e meccanici

In figura 5 c’è un estratto della scheda tecnica della resina KEM EP. Questo è un prodotto con buona resistenza chimica. È una resina epossidica e si vede che resiste ad un contatto con il gasolio, la benzina e l’acqua di mare ma che invece non è adatta ad un contatto con l’acqua clorata della piscina.

C’è da sottolineare che in questo ambito si parla sempre di contatti accidentali, limitati nel tempo. E questa precisazione è riportata anche al di sotto della tabella di utilizzo.

Per poter disporre di una resistenza a contatto accidentale con l’acqua clorata (ad esempio) si deve optare per un’altra resina, come la KEM H.

Per quanto riguarda i tasselli meccanici, le sostanze chimiche hanno effetti importanti anche sui di essi.

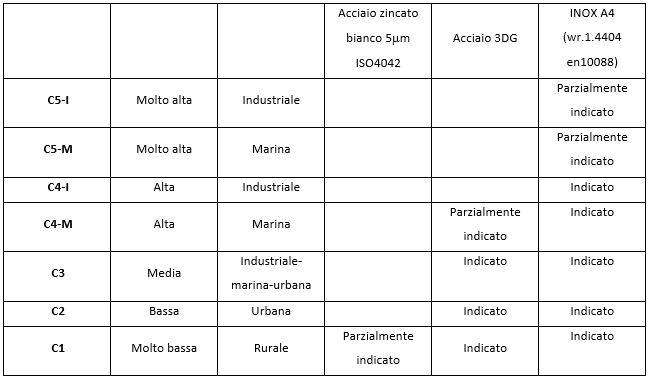

La conseguenza più comune è l’accelerazione dei fenomeni corrosivi. La valutazione dell’ambiente è preliminare alla scelta del tipo di ancorante. Di seguito la tabella delle categorie di corrosività.

Categorie di corrosività riportate in tabella

C5-I ambiente industriale con elevatissimo inquinamento con anidride solforosa e cloruri...ecc.

C5-M ambiente marino con elevatissima salinità. Vicini al mare < 0.2km

C4-I ambiente industriale con elevato inquinamento di anidride solforosa

C4-M zone costiere con elevata salinità. Vicini al mare tra 1 e 0.2 km

C3 ambiente industriale o urbano con modesto inquinamento di anidride solforosa

C2 ambiente urbano senza significative attività industriali

C1 ambiente rurale non contaminato, aree naturali

In generale sugli ancoranti chimici a base di resine

Quanto appena detto ci porta a capire che ogni resina ha un suo scopo preciso. Ce ne sono alcune adatte al carico di incendio, altre adatte ad ambienti estremi molto freddi ed altre con una buona resistenza chimica.

In generale possiamo trovare resine epossidiche, vinilestere e poliestere, ognuna con i suoi punti di forza.

Ancoranti chimici e meccanici e le schede di sicurezza

I produttori mettono a disposizione anche le schede di sicurezza. Sono scaricabili direttamente dal sito e danno indicazioni sui comportamenti da adottare in caso di contatto con la pelle, con gli occhi o addirittura in caso di ingerimento.

Per approfondire leggi anche

Fissaggi su cemento armato: la post installazione

Normativa, confronto tra ancoranti chimici e meccanici e molti altri aspetti legati alle connessioni post installazione nelle strutture in cemento armato che vengono raccontati sia nella parte teorica del calcolo sia in quella pratica di cantiere.

L'importanza di fare un lavoro di squadra

Lo scopo del lavoro di tutti i giorni è quello di concludere il progetto nel miglior modo possibile.

E la strada ottimale per ottenere questo fine è quella di capire cosa vuole la controparte. In questo caso le controparti sono tre: il progettista, l’installatore e il committente.

Il progettista vuole:

- Semplicità di calcolo

- Certificazioni disponibili e aggiornate alle nuove normative

- Assistenza in caso di dubbi sul calcolo

- Assistenza in casi di dubbi sull’utilizzo

- Software dedicati con output in tempi brevi

Sull’ultimo punto c’è da dire che noi, come progettisti, dobbiamo prenderci il tempo di eseguire le nostre verifiche e quindi di disporre di un ordine di grandezza del risultato che ci si attende. Il software deve essere visto come uno strumento che permette di risparmiare tempo, non come un dispositivo che ci dà la possibilità di evitare di comprendere i meccanismi e le formule che stanno alla base del risultato.

Negli ultimi anni i produttori hanno messo a disposizione una grande quantità di informazioni.

Online possiamo trovare schede tecniche, certificazioni, DoP, immagini, dwg e persino video di installazione.

L’installatore vuole:

- Facilità di installazione

- Assistenza in caso di errore

- Chiarimenti sui dubbi di utilizzo (temperature, acqua, ...)

Il Committente vuole:

- Costo accessibile

- Reperibilità in quantità ed in breve tempo

- Assistenza al reperimento delle certificazioni da fornire alla DL

- Informazioni su prodotti equivalenti per sostituzione in corso d’opera

La buona riuscita di un progetto parte dall’accettare che queste tre figure hanno modi di lavorare e meccaniche operative diverse.

Errori di cantiere

Per concludere sottolineo che in un cantiere è normale che si verifichino piccoli errori. A maggior ragione, quando c’è da realizzare un dettaglio di connessione, la sua stessa natura lo rende oggetto di possibili incomprensioni.

Una tavola grafica non completa può indurre a tassellare tutti i fori di una piastra quando invece ne erano da tassellare solo alcuni.

Oppure, può accadere che gli operai non sappiano l’importanza delle varie operazioni di pulizia dei fori prima dell’inserimento della resina oppure non essere in grado di comprendere le forze in gioco durante un sisma.

Pertanto, può capitare che sottovalutino alcune operazioni. Il DL dovrebbe essere presente nelle principali operazioni e, eventualmente, spiegare prima dell’esecuzione il corretto metodo di installazione. Questo non vuole indirizzare i controlli solo verso gli operai, quanto piuttosto far sì che siano consapevoli dell’importanza di tutte le varie fasi, sia quelle progettuali che quelle operative.

REFERENZE

- Prodotti della Friulsider © 2017 Friulsider Via Trieste, 1, San Giovanni al Natisone (UD)

- EN 1992-4: Progettazione delle strutture di calcestruzzo - progettazione degli attacchi per utilizzo nel calcestruzzo.

- La presente esposizione è tratta dal webinar del 24/5/23 della durata di circa 2 ore che ho svolto per la Friulsider nell’ambito dell’esposizione e divulgazione dei suoi prodotti.

- Ing. Valentina Bertolutti

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Ingegneria Strutturale

L’ingegneria strutturale garantisce sicurezza e durabilità alle costruzioni. Scopri su INGENIO materiali, norme, tecnologie e soluzioni per progettare, rinforzare e monitorare strutture nuove ed esistenti.

Sistemi di Fissaggio

Quando parliamo di Sistemi di Fissaggio parliamo di sistemi di elementi che hanno il compito di trasferire le sollecitazioni al materiale di...

Condividi su: Facebook LinkedIn Twitter WhatsApp