Grandi lastre ceramiche: dalla produzione alla posa, ecco cosa c’è da sapere

Qui un articolo che affronta il tema delle grandi lastre di ceramica a partire dal ciclo produttivo fino agli accorgimenti da tenere durante le fasi di posa.

Lastre di grande formato, una sfida tecnologica in continua evoluzione per il settore ceramico

Per la loro versatilità d’uso, per l’elevato pregio estetico e per le ottime caratteristiche tecniche oggi sono sempre più utilizzate per rivestire le superfici di pavimenti e pareti. Ma esiste un'unica tecnica di produzione? Quali aspetti tecnici devono essere tenuti in considerazione quando si progetta e si posa in opera una piastrellatura utilizzando questi prodotti?

In un precedente articolo, si erano affrontati “Aspetti da considerare nel progetto e nella posa di pavimenti con lastre di grande formato”, in questo riprenderemo alcuni concetti fondamentali aggiungendo ulteriori aspetti concentrandoci su quelle piastrelle che, a mio parere, possono essere definite “grandi lastre” od anche semplicemente “lastre” indipendentemente dalla definizione della norma UNI 11493 che definisce di grande formato piastrelle con lato ≥ 60 cm.

Il mondo della ceramica a gennaio 2021 ha annunciato la realizzazione di una lastra di gres porcellanato da record: 1,8 x 6,1 metri di dimensione. A realizzarla, con tecnologia italiana (SACMI), il brand cinese Monalisa, con sede a Xiqiao nel distretto del Guangdong, da oltre 10 anni specializzato nella realizzazione delle lastre di grande formato.

Probabilmente al momento questa rappresenta più una volontà di stupire che una realtà produttiva. La produzione di piastrelle o lastre di grande formato di dimensione 160 x 320 cm rappresenta ormai la normalità in Italia.

Fonte: SACMI

Fonte: SACMI

Parlerei quindi di piastrelle in gres porcellanato con un lato di almeno 120 cm e che quindi richiedono particolare attenzione e consapevolezza nella destinazione d’uso, nella conoscenza dei parametri tecnici, nella posa.

Possiamo affermare che le grandi lastre rappresentano una vera e propria rivoluzione sul mercato con i consumi specifici più bassi del settore, incrementi di produttività e versatilità per i sottoformati da cui un sensibile avvicinamento alla produzione “just in time”.

Il mercato ha quindi accolto con favore l’avvento delle grandi lastre per la versatilità d’uso, per l’elevato pregio estetico, per le ottime caratteristiche tecniche.

Vale quindi la pena cercare di approfondire gli argomenti trattati nel primo articolo dedicato agli “Aspetti da considerare nel progetto e nella posa di pavimenti con lastre ceramiche di grande formato”. Nell’articolo avevamo sviluppato gli elementi tecnici essenziali relativi alle piastrelle di grande formato così come definite dalla norma UNI 11493. Per semplificare, può essere utile distinguere filoni produttivi e di conseguenza destinazioni d’uso anche se, ovviamente, la suddivisione non è rigida e sono possibili intersecazioni fra utilizzi e spessori.

Ad esempio, è ovvio che le lastre possono essere tagliate al formato desiderato partendo da una lastra più grande, mentre per realizzare un pavimento è possibile usare lastre di 6 mm di spessore nonostante la maggior parte di queste è utilizzata a parete.

Tecnica di produzione e destinazione d’uso a seconda dello spessore delle lastre di grande formato

Lastre di spessore 3 mm

- Formati rappresentativi 120x240 cm – 120x280 cm – 160x320 cm;

- Tecnica di produzione;

- Destinazione d’uso: rivestimento – Piani di lavoro, tavoli (con stuoiatura in fibra di vetro) – Rivestimento mobili, porte e arredi.

Lastre di spessore di 6 -7 mm

- Formati rappresentativi: 120x240 cm – 120x280 cm – 160 x320 cm;

- Tecnica di produzione prevalente: linea a letto di polvere e compattatore in continuo;

- Destinazione d’uso prevalente: Rivestimento pareti – Pavimenti - Piani di lavoro, tavoli (con stuoiatura in fibra di vetro) Pavimenti per ambienti residenziali con o senza stuoiatura.

Lastre di spessore di 9 - 10 mm

- Formati rappresentativi: 60x120 cm – 90x90 cm – 120x120 cm – 75x150 cm -160x160 cm;

- Tecnica di Produzione: Pressatura a secco fino a 120 cm di lato anche se potenzialmente fino a 240 cm (poco frequente) – linea a letto di polvere e compattatore in continuo) per dimensioni superiori;

- Destinazione d’uso prevalente: Pavimento – Rivestimento.

Lastre di spessore di 12 - 20 mm

- Formati rappresentativi: 120x240 cm – 120 x280 cm – 160 x320 cm;

- Tecnica di produzione: linea a letto di polvere e compattatore in continuo;

- Destinazione d’uso: Top Cucina (Bagno) – Piani di lavoro – Tavoli.

Le lastre, di tutti gli spessori, trovano largo impiego come rivestimento esterno delle pareti ventilate soprattutto dovuto al notevole miglioramento estetico dell’opera che risulta più armonica e meno frammentata. Ovviamente la parte progettuale deve tenere conto delle caratteristiche del prodotto ceramico di grandi dimensioni ed eventualmente di basso spessore per la realizzazione di un’opera sicura (ad esempio applicazione di stuoia o rete anti sfondamento). Ci occuperemo di questo utlizzo nel dettaglio in un articolo specifico.

Come si producono le grandi lastre di ceramica?

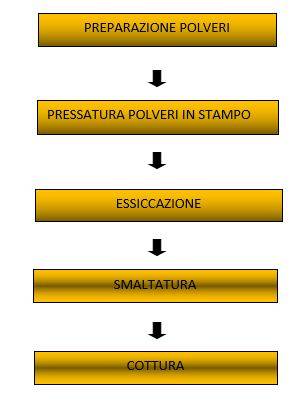

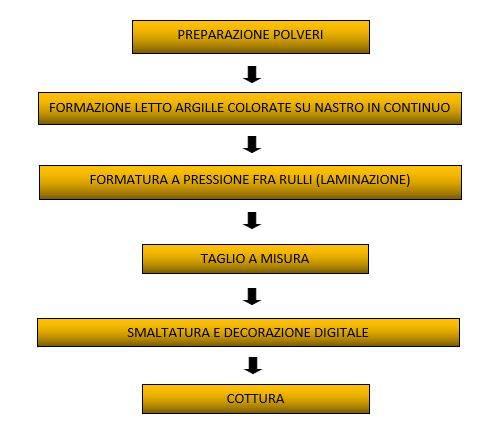

A puro titolo informativo e didascalico, penso sia utile accennare alle tecniche produttive delle lastre. Di seguito i diagrammi di flusso di una linea produttiva di tipo tradizionale con pressatura delle polveri per formati che arrivano potenzialmente a dimensioni di 240 cm e una cosiddetta linea “continua” a letto di polveri per le grandissime dimensioni che arrivano fino a 180 x 600 cm con possibilità di colorare in “vena” l’impasto ceramico creando effetti pietra e marmo in massa. L’innovazione sta soprattutto nella formatura in continuo di uno letto di argilla di larghezza fissa che viene pressata fra cilindri ottenendo una lastra continua che viene successivamente tagliata a misura ancora in crudo o in cotto.

DIAGRAMMA DI FLUSSO CON PRESSATURA A STAMPO POLVERI

DIAGRAMA DI FLUSSO LINEA A LETTO DI POLVERE E COMPATTATORE IN CONTINUO

Grandi lastre di ceramica: perché serve la stuoia?

Pur mantenendo caratteristiche di resistenza conformi alla norma (rottura a flessione a 1350 N e modulo di rottura a 52 N/mm2), la piastrella di basso spessore non offre le stesse garanzie di resistenza meccanica di una lastra di spessore 10 mm o superiore, soprattutto in relazione alla resistenza all’urto.

Si possono comunque migliorare le caratteristiche di resistenza meccanica applicando una stuoia in fibra di vetro sulla marca (parte grezza della superficie della piastrella). La stuoia, incollata con colle epossidiche in grado di assorbire l’energia di un urto, aumenta l’elasticità del pezzo, assorbe tensioni derivanti dal taglio o da fori di grandi dimensioni se ad esempio è necessario ricavare la sede di un lavandino da un piano cucina realizzato con una lastra ceramica.

Cosa ancora non abbiamo detto sulle lastre ceramiche di grande formato

Caratteristiche tecniche

Le lastre di grande formato devono possedere le stesse caratteristiche tecniche richieste dalla norma UNI EN 14411 Gruppo B1a annex G, è quindi importante verificare questa rispondenza che tra l’altro è obbligatoria per l’ottenimento della marcatura CE.

Le problematiche produttive delle grandi lastre aumentano all’aumentare del formato e richiedono verifiche di alcuni parametri in cantiere, prima della posa in opera, che dipendono della dimensione dei pezzi.

Con un controllo, possiamo dare rilievo ai seguenti aspetti verificabili:

- verifica di assenza di sfili (microfratture che si formano in fase di cottura);

- verifica dimensioni e planarità;

- verifica difetti superficiali;

- verifica della quantità di engobbio (composto presente nella marca delle piastrelle a scopo produttivo) la cui eccessiva presenza o polverosità potrebbe compromettere l’adesione delle piastrelle e quindi di conseguenza la necessità di eliminazione con una spugna bagnata.

Aspetti legati alla posa in opera

Sono già state date indicazioni di posa nel precedente articolo con riferimento al massetto di supporto, alla tipologia di collanti, giunti e fughe e citerei anche un interessante articolo sulla desolidarizzazione di Marcello Canuri fondamentale per la posa in esterno.

Ridondante, perché già detto nel precedente articolo sui grandi formati, ma opportuno è ricordare che per le grandi lastre:

- Assolutamente d’obbligo garantire il letto pieno utilizzando la doppia spalmatura di colla eseguita in modo corretto, con adeguate spatole e adesivi (adeguata tissotropia e deformabilità). La necessità di non avere vuoti tra lastra e massetto è uno degli aspetti principali da tenere in considerazione nel caso di grandi lastre, specialmente di basso spessore, per non incorrere in rotture del pavimento per urto o carico concentrato (la ceramica non deve lavorare in flessione senza coesione al massetto).

- Il letto pieno va garantito anche in esterno perché l’acqua può essere assorbita dalle fughe (spesso di dimensione maggiore) e penetrare nei vuoti con conseguente rischio di danno per il formarsi di ghiaccio.

- La presenza di un numero anomalo di vuoti può compromettere il buon funzionamento dell’impianto di riscaldamento in quanto l’aria ha un effetto isolante rispetto alla conduzione del cemento del massetto.

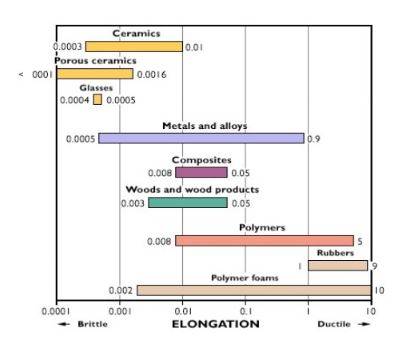

- La ceramica è un materiale con un coefficiente di dilatazione termica (α=0,007 mm/m/K) inferiore rispetto al cemento del massetto (α=0,012 mm/m/K) per cui queste differenze vanno compensate con opportuni giunti di dilatazione o desolidarizzando i due strati con adeguate guaine. A titolo informativo è interessante sottolineare, tramite l’immagine qui di seguito, la scarsa duttilità della ceramica rispetto ad altri materiali. Può capitare di pensare ad accoppiamenti fra lastre ed altri materiali e quindi visto le dimensioni in gioco occorre una corretta e prudente progettazione

ISTOGRAMMA DI DUTTILITA’

Credo quindi sia opportuno soffermarci su alcuni aspetti che non sono stati affrontati precedentemente e che riguardano nello specifico aspetti operativi e logistici legati all’installazione.

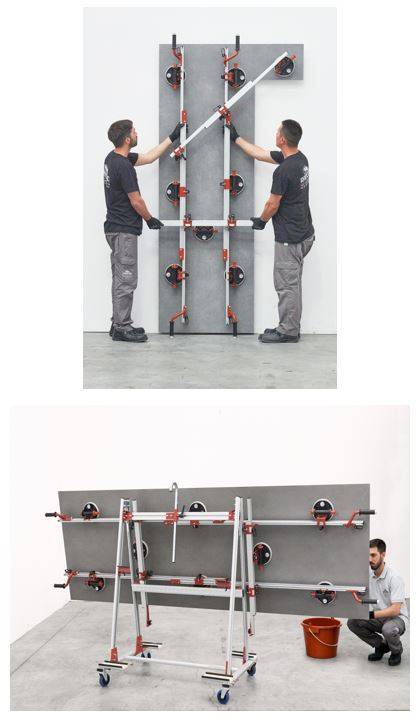

Stoccaggio – Trasporto - Movimentazione delle grandi lastre di ceramica

Il trasporto deve avvenire in situazione di assoluta stabilità e sicurezza evitando si sovrapporre alle lastre altri carichi che possono provocare. In ogni caso le lastre di grandi dimensioni vengono normalmente trasportate su cavalletti appositi

Lo stoccaggio in cantiere deve garantire l’integrità dei pezzi e il sollevamento ai piani e le successive manovre di movimentazione devono essere effettuate con apposite attrezzature.

© Raimondi Spa

© Raimondi Spa

Taglio e foratura della grande lastra di ceramica

Il taglio e foratura rappresentano una fase delicata della posa in quanto una lastra di grandi dimensioni può conservare tensioni residue pericolose per l’integrità del pezzo. Un taglio mal eseguito può portare alla rottura della lastra e di conseguenza a scartare un pezzo di notevoli dimensioni e costo.

Gli strumenti devono essere quindi:

- appropriati;

- in buone condizioni ed utilizzati al meglio con tecnica adeguata.

In ogni caso le migliori ditte Ceramiche forniscono, nei loro cataloghi/manuali tecnici, informazioni tecniche su posa, taglio, movimentazione, pulizia e manutenzione delle lastre.

Al pari di un libretto di uso e manutenzione che accompagna l’acquisto di un qualunque bene industriale, queste informazioni rappresentano anche una prescrizione di cui è doveroso tener conto in funzione della validità della garanzia ed in caso di contenzioso.

© Raimondi Spa

© Raimondi Spa

Livellatori per la posa delle grandi lastre in gres

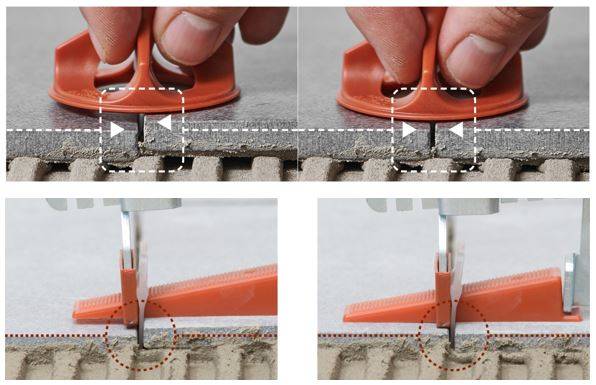

Si può considerare obbligatorio l'utilizzo dei cosiddetti livellatori (vedi foto livellatori Raimondi) per la posa delle grandi lastre in gres in quanto è impossibile pareggiare manualmente e con semplice battitura piastrelle di queste dimensioni e con le fughe minime in gioco. I livellatori inoltre impediscono alla lastra, che può presentare una convessità prima della posa e che si annulla appoggiandola a terra, di riprendere prima della presa di forza della colla la curvatura originaria. Altro aspetto da tenere in considerazione è che questi livellatori possono fungere anche da distanziatori e agevolare il mantenimento di una fuga costante in larghezza.

© Raimondi Spa

Una piastrellatura ceramica va collaudata e accetta a fine lavori

Una piastrellatura ceramica, come tutte le opere edili, va collaudata e accettata e questa operazione va eseguita a posa appena ultimata e non a discrezione del committente.

È ovvio che per realizzazioni di piastrellature con grandi lastre, tale operazione assume una particolare importanza, se non altro considerando la difficoltà della eventuale sostituzione di un pezzo.

È quindi importante eseguire a fine lavori:

- un esame visivo della piastrellatura, con osservazione a occhio nudo secondo le modalità definite dalla norma UNI EN 11493;

- la misura delle caratteristiche di regolarità, secondo i parametri della norma UNI EN 11493 o secondo i parametri di contratto;

- un'ispezione della piastrellatura, anche mediante percussione, per verificare che non vi siano distacchi o bolle di vuoto nello strato di colla.

Una volta accettato il collaudo, è importante proteggere la superficie se devono essere eseguiti lavori di completamento nell’ambiente in quanto eventuali danni successivi saranno più difficilmente riparabili viste le dimensioni in gioco delle grandi lastre.

In conclusione, le grandi lastre di ceramica hanno portato un valore aggiunto alle superfici in gres porcellanato esaltandone il valore estetico e prestazionale sia nell’uso a pavimento che nell’uso a rivestimento e non solo, basti pensare all’uso nelle facciate esterne, incollate e ventilate a fissaggio meccanico, ed ampliandone gli usi nell’arredo. Tanto quanto aumenta il valore estetico e prestazionale del prodotto, parimenti aumenta la professionalità nella progettazione e nella posa con l’obiettivo di ottenere un risultato secondo le aspettative della committenza.

[...] LA LETTURA CONTINUA NEL PDF* ALLEGATO

Alcune immagini relative a quanto sopra detto e sono state gentilmente concesse da Raimondi Spa

Ceramica

News e approfondimenti tecnici che riguardano la corretta progettazione e posa in opera dei pavimenti e rivestimenti in ceramica e/o gres porcellanato.

Materiali e Tecniche Costruttive

Con Ingenio approfondiamo con continuità e nei diversi aspetti che caratterizzano le tecniche costruttive. Con questo TOPIC raccogliamo tutte le news e articoli sull’argomento.

Pavimenti per Interni

Tutto quello che devi sapere sulle pavimentazioni per interni: le tipologie di rivestimento più comuni, le soluzioni tecniche più innovative, gli...

Condividi su: Facebook LinkedIn Twitter WhatsApp