Pannelli sandwich in calcestruzzo: tradizione, innovazione e sperimentazione

Il presente lavoro ha evidenziato come l’impiego di pannelli sandwich in calcestruzzo prefabbricato è sempre subordinato, oltre alle dimensioni e alla forma dell’organismo edilizio, alle caratteristiche termo-prestazionali che si vogliono raggiungere, all’adozione di materiali riciclati e/o sostenibili, alla rispondenza normativa e in termini di certificazioni ambientali, requisiti che favoriscono il possibile utilizzo in ambito di ecobonus.

È possibile usare pannelli sandwich in calcestruzzo per l'isolamento termico?

Il D.L. n 76/2020, noto come Decreto Semplificazioni, e i successivi aggiornamenti, estendono gli incentivi per l’efficientamento energetico e il miglioramento sismico agli interventi di demolizione e ricostruzione purché, nel provvedimento che assente i lavori, risulti la natura conservativa nei confronti del patrimonio edilizio esistente e non la nuova costruzione (ammessa soltanto nel caso in cui l’impresa che realizza l’intervento di demolizione e ricostruzione con miglioramento antisismico venda l’immobile entro 18 mesi dalla data di conclusione dei lavori).

Questi provvedimenti, se applicati nella giusta misura e con la dovuta coscienza, promuovono la riqualificazione dell’edilizia esistente favorendo la rigenerazione urbana e il riutilizzo del patrimonio immobiliare, costituito da oltre dodici milioni di edifici residenziali, il 15% dei quali è stato costruito prima del 1918 e il 65% precedentemente alla legge del 1976 che per prima introduceva i criteri per il risparmio energetico.

Oltre duecentodiecimila (1,73%) di queste abitazioni - di ridotta cubatura e limitata altezza, maggiormente localizzate in Sicilia, Sardegna e Campania - si trovano in un avanzato stato di degrado, tanto degli elementi strutturali quanto delle chiusure verticali e/o orizzontali, che ne ha determinato l’inagibilità, come dimostrato dall’incremento del numero delle unità collabenti passate, nell’arco temporale 2011-2017, da 278.121 a 520.591 (+87,2%).

Le operazioni di riqualificazione comporteranno un aumento della quantità di rifiuti inerti CDW (Construction and Demolition Waste) il cui riutilizzo non può essere confinato soltanto nella costruzione di strade, pavimentazioni, malte, …, ma è necessario promuovere sperimentazioni, materiali e tecniche sostenibili che, a fronte di un aumento dell’investimento iniziale del 2%, producano – oltre a una riduzione di emissioni di CO2, delle lavorazioni in cantiere, dei tempi realizzativi - un risparmio dei costi di esercizio, durante l’intero ciclo di vita dell’edificio, del 20% del totale dei costi di costruzione (Kats et al., 2003).

Necessario appare quindi favorire quei procedimenti costruttivi caratterizzati dalla razionalizzazione dei tempi di cantiere, da un moderato costo di costruzione ottenuto anche grazie all’impiego di CDW, dalla produzione di elementi di fabbrica con grande flessibilità costruttiva, capaci di soddisfare, in termini di sostenibilità ed efficienza energetica, le richieste normative.

La media della trasmittanza termica dei pannelli usati per le chiusure verticali opache, di nuova costruzione o soggette a ristrutturazione, risulta di 1,77 W/m2K, valore nettamente superiore rispetto a quanto previsto, per gli edifici a basso consumo energetico, dai numerosi programmi/protocolli green (BREEAM-Regno Unito, Build it Green/LEED/IGCC-Stati Uniti, Itaca-Italia, CASBEE-Giappone, SBToolCZ- Repubblica Ceca, …). Ai tradizionali e collaudati sistemi basati sull’uso di elementi costruttivi funzionali in calcestruzzo gettato in opera o in muratura, sono stati affiancati i più innovativi concrete masonry walls, insulated concrete form walls, autoclaved aerated concrete walls, removable form insulated walls, shotcrete walls, dry assembled mortarless concrete masonry walls, wood masonry reinforced concrete walls, vinyl stay-in-place form walls, tilt-up walls, foam-faced tilt-up, precast concrete walls, con una semplificazione dei cicli di lavorazione in cantiere e un miglioramento delle capacità prestazionali.

Il presente lavoro, il continuum di una ricerca iniziata nel 2018, analizza la possibilità di sfruttare le caratteristiche di isolamento termico di alcuni pannelli sandwich prefabbricati in calcestruzzo (PCSP, Precast Concrete Sandwich Panels) negli edifici di modesta altezza - per i quali esistono già numerosi e approfonditi studi riguardanti il comportamento del pannello sottoposto a carichi verticali e sismici, il ruolo dei connettori (alcuni studi hanno inoltre dimostrato che, per pannelli in fodere di calcestruzzo e interposta schiuma rigida, il legame adesivo è tale da trasmettere le sollecitazioni di trazione e di taglio indipendentemente dalla presenza del connettore) e l’interazione tra i vari strati, mentre ancora non sufficientemente indagato risulta l’aspetto termico prestazionale - evidenziando le peculiarità e i limiti tecnico-costruttivi.

Lo stato dell’arte delle pareti a corpo multiplo prefabbricate a pannelli sandwich in calcestruzzo

Generalmente i pannelli sandwich, da quanto emerge dalla letteratura scientifica e dalle più recenti applicazioni nel settore civile, sono costituiti da due o più strati in calcestruzzo definiti wythes (spesso con caratteristiche meccaniche, strutturali, materiche differenti), separati da un materiale isolante con eventuale intercapedine d’aria, connessi tramite connettori e/o reti di diverso materiale.

Il sistema dato dalla combinazione di materiali di differente natura, disposti in strati tra loro collegati e resi solidali, definito appunto sandwich, è stato utilizzato, alla fine del 1930, in applicazioni aerospaziali, con lo sviluppo dei velivoli DH.98 Mosquito, realizzati dall'azienda britannica de Havilland Aircraft Company e utilizzati durante il conflitto mondiale. Successivamente tale tecnologia è stata utilizzata in altri settori, automobilistico, impiantistico, navale, civile, edile, conferendo al pannello caratteristiche prestazionali differenti, in relazione alla resistenza meccanica, alla sicurezza statica/dinamica/antincendio, al comfort termo-igrometrico, all’isolamento acustico, e caratteristiche geometriche-dimensionali-formali diverse in relazione alla destinazione d’uso.

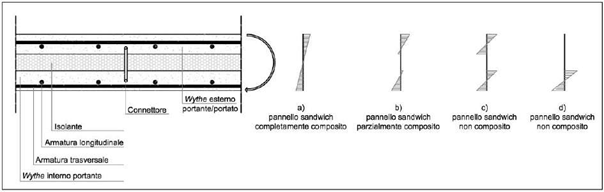

Nel settore edile, e in particolare negli edifici commerciali e residenziali, è possibile distinguere (Fig. 1):

- 1a) pannello sandwich completamente composito: quando i vari wythes sono collegati in modo tale che possano simultaneamente, tramite un’azione congiunta, resistere ai carichi flessionali applicati, comportandosi come un’unica sezione. In questo caso i connettori trasferiscono totalmente il taglio agli strati portanti e l’andamento delle tensioni è rappresentato da un diagramma a farfalla con valore nullo in corrispondenza dell’asse neutro;

- 1b) pannello sandwich parzialmente composito: i connettori riescono a trasferire un’aliquota del taglio agli strati portanti e l’andamento delle tensioni è rappresentato da un diagramma a farfalla in corrispondenza di ogni wythe;

- 1c) pannello sandwich non composito: i connettori non riescono a trasferire taglio agli strati portanti, che si comportano quindi in modo indipendente; l’andamento delle tensioni è rappresentato da un diagramma a farfalla, in corrispondenza di ogni wythe, simmetrico se uguali sono le caratteristiche meccaniche;

- 1d) pannello sandwich non composito: i connettori non riescono a trasferire taglio agli strati e soltanto uno di questi è portante, l’altro è portato; l’andamento delle tensioni a farfalla interessa soltanto lo strato portante.

Lo spessore dei wythes in calcestruzzo dipende dalle caratteristiche strutturali (portanti/portati), dall’entità del copriferro, dalla posizione, forma, materiale, lunghezza di ancoraggio dei connettori, dalla finitura, e varia tra 50 e 150 mm, anche se in letteratura sono presenti pannelli con layer di 38 mm e di 19 mm. Un ruolo fondamentale svolge il tipo di connettore non soltanto in merito al trasferimento degli sforzi di taglio, ma anche per l’influenza sulla presenza di ponti termici.

Al materiale maggiormente usato, l’acciaio, oggi si preferiscono materiali a base di polimeri rinforzati con fibre di carbonio (CFRP), di basalto (BFRP)] e di vetro (GFRP). Le ricerche condotte dal 1994, seppure accomunate da una verifica della riduzione media del 14% della trasmittanza del pannello con connettori FRP rispetto ai tradizionali in acciaio, hanno anche mostrato gli svantaggi riguardanti i maggiori costi e altri problemi, “bond-slip, brittleness, low failure strain, low modulus of elasticity, delamination under loading and brittle failure without clear warnings are also reported when FRP materials are used in PCSP system”.

L'ARTICOLO CONTINUA...

Calcestruzzo Armato

Aggiornamenti e approfondimenti sull'evoluzione dei materiali a base cementizia, normative pertinenti, utilizzi innovativi, sviluppi tecnici e opinioni di esperti.

Isolamento Termico

In edilizia, per isolamento termico si intende "Attitudine a limitare il passaggio di calore in funzione delle condizioni climatiche". Questa è la...

Condividi su: Facebook LinkedIn Twitter WhatsApp