Mix Design del calcestruzzo RCC per pavimentazioni stradali estruse, rullate e compattate

Analisi tecnica sul mix design del calcestruzzo RCC per pavimentazioni stradali: proporzionamento degli aggregati, ruolo del CBR, ottimizzazione della curva granulometrica, uso di polveri reattive e additivi per elevate prestazioni meccaniche. Un argomento attuale anche alla luce del nuovo CAM Strade.

Progettazione e prestazioni del calcestruzzo RCC: ottimizzazione granulometrica, compattazione e ruolo degli aggregati

La resistenza meccanica a compressione del calcestruzzo dipende sempre dal rapporto a/c e dalla porosità. Nei calcestruzzi in terra umida, caratterizzati da rapporti a/c molto bassi, le resistenze meccaniche risultano anche dipendenti in linea diretta dal modulo elastico dello scheletro dell’aggregato.

I vuoti sono macro-porosità che possono essere espulse allo stato fresco tramite compattazione. All’aumentare della fluidità, il tempo e l’energia per una compattazione ideale diminuiscono fino ad arrivare ai calcestruzzi SCC autocompattanti. Nel caso dei calcestruzzi in terra umida, invece, l’energia di compattazione diventa rilevante ed il margine di errore molto elevato.

Al fine di ottimizzare le prestazioni meccaniche di una terra umida occorre progettare la struttura del suo aggregato in modo che sia caratterizzato da elevato modulo elastico e, contestualmente, ridurre la quantità di vuoti di compattazione. Relativamente a questo ultimo aspetto è estremamente importante massimizzare la compattezza dello scheletro granulare di RCC attraverso l'ottimizzazione delle proporzioni delle varie categorie granulometriche (ghiaia, sabbia, cemento, polveri reattive). L'ottenimento di una bassa porosità consente quindi sia un efficace rivestimento dei granuli, ottimizzando la quantità di pasta cementizia, che le prestazioni meccaniche.

PER APPROFONDIRE

Pavimentazioni in calcestruzzo rullato e compattato RCC

Cosa sono? Quali caratteristiche hanno? Quali sono i controlli da eseguire sul calcestruzzo e come vengono posati in opera questi pavimenti? Tutti i dettagli nell'approfondimento disponibile a questo LINK.

Un ruolo cruciale è rappresentato dagli additivi che devono concorrere al mantenimento della consistenza, a promuovere un preciso comportamento reologico correlato alla viscosità e a mantenere umidità all’interno dell’impasto. In questo settore sono stati fatti enormi sforzi in relazione alla crescente richiesta di aggregati riciclati e, soprattutto, alla diffusione dell’impiego di polveri reattive in combinazione con cementi moderni eco-sostenibili caratterizzati da minore presenza di clinker.

L’uso di additivi specifici per aggregati riciclati è stato già discusso in un altro articolo.

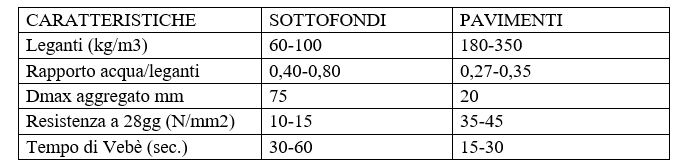

I calcestruzzi RCC per pavimentazioni sono molto diversi dai misti cementati pensati per la formazione di sottofondi di strade e piazzali. Le due categorie richiedono calcestruzzi totalmente differenti:

Apparentemente la differenza è il contenuto di cemento. Tuttavia il rapporto a/c più basso e la consistenza leggermente meno asciutta, tipica di un RCC per pavimentazioni, differenziano le categorie di misti in maniera decisamente importante.

La prestazione dell’aggregato (modulo elastico) ed il suo proporzionamento sono cruciali nella progettazione di un RCC prestazionale.

Il parametro geotecnico di portanza californiana CBR esprime l’attitudine di un misto granulare a compattarsi ad una prefissata energia di costipamento e ad una percentuale di umidità ottimale determinata con la prova Proctor modificata.

Di conseguenza a parità di volume di cemento e di rapporto a/c, la resistenza a compressione del misto granulare cementato RCC sarà maggiore quanto maggiore è il CBR del misto granulare impiegato. Il parametro geotecnico di portanza californiana CBR è estremamente importante in quanto restituisce un valore dipendente dalla prestazione meccanica ed elastica dell’aggregato e, soprattutto, del suo perfetto proporzionamento.

Facciamo due esempi:

- I° esempio: si immagini di disporre di una cava di aggregato calcareo. In questa cava sono presenti vagli e mulini con i quali si producono pezzature e curve miste. Supponiamo di proporzionare ( e riuscirci….) un misto granulare perfettamente in curva. Sottoponiamo il misto ottenuto a prova CBR e otteniamo un valore che, tipicamente, oscilla per gli aggregati calcarei fra 40 e 100.

Ora sottoponiamo una frazione granulare vagliata (ad esempio una 8-16mm), del medesimo aggregato alla determinazione del CBR: il valore risulterà nullo posta l’impossibilità dell’aggregato di compattarsi.

- II° esempio: si immagini di disporre di una cava di aggregato basaltico. Il CBR della frazione granulare vagliata risulterà, ovviamente, nullo mentre il valore di CBR dell’aggregato basaltico perfettamente proporzionato, con la medesima curva dell’aggregato calcareo dell’esempio precedente, oscillerà fra 75 e 150.

Siccome la prova si effettua sottoponendo i campioni alle stesse sollecitazioni meccaniche, il parametro CBR restituisce con precisione un valore dipendente sia dalle prestazioni meccaniche che dal suo perfetto proporzionamento. Essendo il basalto più prestazionale del calcare, il CBR a parità di perfetto proporzionamento è maggiore.

Oltre al perfetto grading il CBR dipende quindi, con proporzionalità diretta, dalla resistenza meccanica degli aggregati impiegati.

Come già visto con la prova CBR i misti granulari ancorchè perfettamente proporzionati nell’identico modo, restituiscono prestazioni di portanza dipendenti dalla loro prestazione meccanica ed elastica:

maggiore è la prestazione dell’aggregato e maggiore sarà la portanza alle stesse sollecitazioni di carico.

Quindi risulterà vero anche il contrario:

a parità di carico, nel nostro caso l’energia di compattazione, la resistenza meccanica di un misto granulare perfettamente proporzionato sarà maggiore all’aumentare delle prestazioni meccaniche dell’aggregato impiegato.

Per questo motivo è fondamentale che l’aggregato grossolano oltre 4mm possegga una valore di Los Angeles prestazionale posta la dipendenza diretta della resistenza a frammentazione con la resistenza meccanica ed il modulo elastico dell’aggregato. La resistenza a frammentazione è una caratteristica facilmente determinabile rispetto alla complessità della determinazione del modulo elastico. Inoltre, il parametro LA è sempre presente anche sulle schede dei materiali impiegati. A questo proposito si faccia attenzione che la resistenza a frammentazione NON si può determinare su misti contenenti sabbia fino a 4mm. Quindi le miste e le sabbie non possono essere sottoposte al test.

Il cuore pulsante dei misti cementati è costituito dalle polveri e, quindi, dalla pasta cementizia.

Secondo De Larrard il massimo potenziale di compattazione di un misto granulare è 0,74 e si riduce a 0,60-0,64 in occasione di misti granulari non perfettamente proporzionati. Da questo si intende come l’obiettivo è occupare almeno il 25% dei vuoti granulari fisiologici con una appropriata frazione di pasta che deve riempire, il più possibile, quel volume.

Si faccia attenzione che la pasta cementizia è composta da tutto ciò che passa al setaccio di 0,125mm compresa l’acqua e l’aria contenuta nella pasta medesima ad esclusione dell’aria rappresentata dai vuoti interstiziali del misto granulare che si vogliono eliminare ed i vuoti degli aggregati (porosità dell’aggregato).

Intendendo la frazione finissima come somma fra la componente apportata dall’aggregato e le polveri leganti, il seguito fornirà indicazione sulla natura degli stessi e sul loro proporzionamento.

La parte più nobile delle polveri è il cemento che verrà dosato fra i 180 e i 350kg/m3 cioè fra il 6% ed il 12% in volume e oltre.

L’acqua totale di un misto cementato è composta da:

- acqua necessaria per la idratazione del cemento: rapporto a/c 0,27 – 0,30;

- acqua determinata dall’ottimale Proctor modificata;

- acqua assorbita dagli aggregati.

Quest’ultima è la più complessa da determinare posta la tendenza degli aggregati riciclati a presentare un impegno di acqua composto dalla somma dell’acqua imbibita e dell’acqua chimicamente impegnata nella attività di trasformazione degli ossidi in idrossidi che promuovono l’innalzamento del pH della sospensione. Per questo motivo il cemento ideale deve contenere preferibilmente loppa d’altoforno e le polveri reattive devono promuovere nell’impasto la definizione di ulteriori idrati utili alle resistenze ed alla durabilità.

L'ARTICOLO CONTINUA NEL PDF IN ALLEGATO....

CAM

CAM: requisiti ambientali obbligatori per progettazione e appalti. Materiali sostenibili, salubrità, energia e gestione cantiere. Articoli tecnici per applicare correttamente i criteri nei lavori pubblici.

Città

Progettare e rigenerare le città per il futuro: su INGENIO articoli, guide e progetti su urbanistica, mobilità, ambiente e resilienza sociale.

Mobilità

Articoli tecnici, approfondimenti e news che riguardano il tema della mobilità efficiente, sicura, accessibile e sostenibile.

Pavimenti Stradali

Vuoi approfondire il ruolo delle pavimentazioni nella mobilità sostenibile e nelle infrastrutture di domani? Scopri gli approfondimenti tecnici, i pareri degli esperti e le news contenute nel topic di Ingenio.

Progettazione

La progettazione costituisce un passaggio fondamentale nell’intero processo edilizio, poiché determina in maniera significativa la qualità, la...

Riciclo

Il riciclo è il processo di trasformazione dei materiali di scarto o di rifiuto in nuovi prodotti o materiali, al fine di ridurre l'uso di risorse...

Condividi su: Facebook LinkedIn Twitter WhatsApp