Prestazioni eco-meccaniche di calcestruzzi contenenti ceneri vetrificate da rifiuti solidi urbani soggetti ad incenerimento

In questo lavoro si vuole valutare la fattibilità dello sviluppo di calcestruzzi “green” contenenti al loro interno ceneri pesanti vetrificate derivanti dall’incenerimento di rifiuti solidi urbani (RSU) in sostituzione del cemento. Verranno a tal fine messe in relazione le prestazioni meccaniche con gli impatti ecologici ed ambientali connessi ai mix-design sviluppati,

La produzione di cemento e di calcestruzzo è spesso associata ad elevati impatti ambientali. Oggigiorno vi è una crescente attenzione verso lo sviluppo di materiali cementizi “eco-friendly”, cioè in grado di garantire un compromesso tra prestazioni meccaniche ed aspetti ecologici. Obiettivo primario della ricerca è lo sviluppo di “calcestruzzi green” che incorporano al loro interno, in parziale sostituzione del cemento (fino al 20% in peso), ceneri pesanti vetri- ficate derivanti dall’incenerimento di rifiuti solidi urbani (RSU).

Nel caso di calcestruzzi per uso strutturale, un aspetto cruciale per valutare la sostenibilità di questi materiali è la stima non solo dell’impatto ambientale, ma anche del comportamento meccanico, ricercando un mix design che ottimizzi entrambi questi aspetti. A tal fine in questo studio, attraverso l’uso di una serie di indici eco- meccanici computati ad-hoc, verrà valutato il comportamento dei calcestruzzi per crescenti percentuali di ceneri da RSU vetrificate. L’approccio al ciclo di vita (LCA) verrà inoltre applicato per valutare le prestazioni ambientali di questo calcestruzzo, quantificando il vantaggio della sostituzione dei materiali convenzionali con materiali secondari.

RSU: le ceneri leggere vengono inertizzate e smaltite in discarica, scelta non ottimale in chiave di economia circolare

Il trattamento dei Rifiuti Solidi Urbani (RSU) mediante termovalorizzazione comporta il notevole vantaggio di ridurre in modo sostanziale il peso ed il volume dei rifiuti (circa del 70% e del 90%, rispettivamente), ma non rappresenta una soluzione finale in quanto esso genera, come noto, due tipologie di ceneri: ceneri pesanti e leggere.

La composizione chimica delle due tipologie di ceneri prodotte varia in funzione del tipo di impianto e dei rifiuti solidi inceneriti, i quali a loro volta sono differenti a seconda dei livelli di raccolta differenziata (Lam et al. 2010).

In ogni caso, le ceneri sono caratterizzate da contenuti più o meno elevati di metalli pesanti – che, se non opportunamente isolati, possono venire rila- sciati nell’ambiente – oltre a cloruri ed altri elementi tossici che ne impediscono un riutilizzo diretto. In Italia, le ceneri pesanti (che non sono considerate rifiuto pericoloso) sono in minima parte impiegate come materia prima nell’industria cementiera, mentre il resto e la quasi totalità delle ceneri leggere (che sono invece un rifiuto pericoloso) viene inertizzato e quindi smaltito in discarica.

Al contrario, in altri paesi sviluppati, dove sussistono elevati controlli ambientali e si ha a disposizione poca terra, in genere si tende a ridurre il più possibile lo smaltimento in discarica (Banar & Zkan 2008; Moy et al. 2008). In Giappone, circa l’80% dei RSU viene termovalorizzato e il riciclo e riuso delle ceneri da RSU è stato applicato sviluppando diverse modalità di trattamento delle ceneri, in particolare trattamenti termici (Ecke et al. 2000).

D’altra parte, anche in un’ottica di economia circolare, lo smaltimento in discarica non rappresenta mai la strategia ottimale, anche per le questioni ambientali legate alla lisciviazione dei contaminanti (Xuan et al. 2018). Sono quindi state analizzate diverse possibili soluzioni e studiati diversi trattamenti per consentire il loro riutilizzo.

In particolare, da letteratura tecnica possono essere indentificate 9 potenziali applicazioni per le ceneri da RSU (Lam et al. 2010), raggruppabili in 4 principali categorie: mate- riali da costruzione (cemento, calcestruzzo, cerami- ca, vetro e vetro-ceramica) applicazioni geotecniche (pavimentazioni stradali, terrapieni), agricoltura (ammendante del suolo) e altro (agenti stabilizzanti, assorbenti e zeolite).

In particolare, sono disponibili diverse applicazioni delle ceneri pesanti da incene- rimento di RSU per produrre materiali da costruzione (Lam et al. 2010; Verbinnen et al. 2017; Xuan et al. 2018, Zhang & Zhao 2014, Ferreira et al. 2003).

Il riutilizzo delle ceneri da RSU nel calcestruzzo e nei materiali cementizi in generale, potrebbe rappresentare un’ottima soluzione; infatti, l’elevata produzione annua di calcestruzzo nel mondo permetterebbe un elevato tasso di riutilizzo delle ceneri, nonostante le ridotte percentuali inseribili nella miscela.

La composizione stessa delle ceneri, che possono contenere percentuali significative di calce e silice, potrebbe essere favorevole ad un utilizzo nella produzione di cemento o di calcestruzzo (in parziale sostituzione del cemento o come aggregati), consentendo un risparmio di materie prime non rinnovabili, nonché di energia e di emissioni di CO2.

Tuttavia, come prima sottolineato, diversi sono i problemi che conseguono al riutilizzo delle ceneri tal quali, legati in particolare alle reazioni alcali aggregati, al leaching dei contaminanti, alla presenza di alcuni metalli che potrebbero rallentare le reazioni di idrata- zione del cemento e alla presenza di cloruri che potrebbero potenzialmente danneggiare il calcestruzzo e favorire fenomeni di corrosione delle armature.

Pertanto, nonostante gli evidenti benefici ambientali che si avrebbero con il riutilizzo delle ceneri nel calcestruzzo, è fondamentale individuare un trattamento adeguato, in grado di non compromettere la qualità del materiale prodotto (Verbinnen et al. 2017).

A tal fine, sono stati analizzati diversi trattamenti per consentire un loro riutilizzo, prevendendo anche un mix di ceneri pesanti e leggere, con risultati più o meno soddisfacenti (Bertolini et al. 2004, Gines et al. 2009, Lam et al. 2010, Zhang, & Zhao 2014).

Tra i diversi trattamenti proposti, un interessante processo in grado di risolvere i sopracitati problemi è rappresentato dalla vetrificazione delle ceneri. Nella vetrificazione, le ceneri vengono fuse con additivi (precursori di vetro), per fissare i contaminanti nella matrice finale (allumino-silicati).

Il materiale viene portato ad alte temperature (dell’ordine di 1100- 1500°C) quindi è raffreddato per formare una singola fase solida omogenea. Il materiale vetrificato che rimane è un solido inerte, in cui i prodotti tossici rimangono intrappolati in forma stabile e che quindi può essere macinato in granulometrie diverse e introdotto nelle paste e malte cementizie o nei calcestruzzi in sostituzione del cemento o degli inerti.

Il materiale vetroso presenta inoltre un ridotto contenuto di metalli rispetto alle ceneri originarie, in seguito alla volatizzazione di molti componenti che contengono questi metalli. Alcuni studi hanno indagato l’inserimento di ceneri pesanti vetrificate nelle malte e nei calcestruzzi, mostrando che nelle malte è possibile arrivare a percentuali di sostituzione del ce- mento fino al 20% (Dyer & Dhir 2004, Sharifikolouei et al. 2020) senza compromettere la resistenza a compressione del materiale. Nel calcestruzzo, un’applicazione che ha fornito risultati positivi è stata quella che ha visto le ceneri pesanti vetrificate in sostituzione della ghiaia (Ferraris et al. 2009), arrivando a percentuali di sostituzione del 50-75%.

Per valutare la bontà dell’inserimento delle ceneri vetrificate da RSU nel calcestruzzo, non è tuttavia sufficiente fermarsi alla valutazione delle prestazioni meccaniche, in quanto occorre ampliare la scala di indagine e valutare anche le implicazioni ecologiche ed ambientali connesse alle nuove formulazioni che inglobano il rifiuto trattato (Fantilli et al. 2016).

Ciò è possibile conducendo studi basati sulla metodologia del Life Cycle Assessment (LCA), che consentono di definire e ottimizzare il mix design di questi calcestruzzi “circolari”, fornendo un bilancio complessivo in termini di uso delle risorse, tossicità, impatti ecologici ed ambientali (Jolliet et al. 2003).

Valutazioni più speditive possono essere condotte attraverso le cosiddette analisi “eco-meccaniche” (Fantilli & Chiaia 2013a,b, Hanuseac et al. 2020) che mettono in relazione un indice meccanico (opportunamente individuato e rappresentativo della perfor- mance del materiale, come ad esempio la resistenza a compressione) con un indice ecologico significati- vo dell’impatto ambientale connesso con la produ- zione del materiale (ad esempio le emissioni di CO2).

La ricerca

In questo lavoro si vuole valutare la fattibilità dello sviluppo di calcestruzzi “green” contenenti al loro interno ceneri pesanti vetrificate derivanti dall’incenerimento di rifiuti solidi urbani (RSU) in sostituzione del cemento. Verranno a tal fine messe in relazione le prestazioni meccaniche con gli impatti ecologici ed ambientali connessi ai mix-design sviluppati, prendendo come riferimento un calcestruzzo tradizionale prodotto interamente con cemento Portland.

In particolare, si procederà sia attraverso un’analisi speditiva eco-meccanica, individuando gli indici più rappresentativi del problema, sia attraverso una più completa analisi LCA in grado di fornire un bilancio più esaustivo dell’energia spesa (considerando anche il trattamento di vetrificazione delle ceneri) e dell’impatto ambientale e sociale correlato a questi eco-calcestruzzi.

Valutazione del comportamento meccanico: il programma sperimentale

Materiali e preparazione delle miscele

L’obiettivo del programma sperimentale è stato lo sviluppo di diverse miscele di calcestruzzo in cui le ceneri vetrificate da termovalorizzazione di RSU sono state inserite in percentuali crescenti in sostituzione del cemento.

Si è quindi innanzitutto definito un calcestruzzo di riferimento, rappresentativo di un mix-design tradizionale per calcestruzzo strutturale, rispetto al quale valutare l’effetto dell’inserimento delle ceneri.

Tale miscela è stata realizzata con cemento Portland composito tipo II A-LL 42.5 R (contenente 80-94% di clinker Portland, 6-20% di calcare), aggregati fini (sabbia calcarea, 0/4 mm, passante all’81.8% al se- taccio da 2 mm), aggregati grossolani (ghiaia silicea, 2/10 mm, passante all’83.9% al setaccio da 8 mm) e acqua, nelle proporzioni di 1:2.75:1.375:0.5 in peso, rispettivamente.

A completamento, è stato inoltre aggiunto un superfluidificante (Mapei Dynamon Xtend W202R), dosato per ottenere una classe di consistenza S4, ovvero corrispondente ad uno slump 160-210 mm (in accordo con la classificazione della norma EN 206-1, 2016).

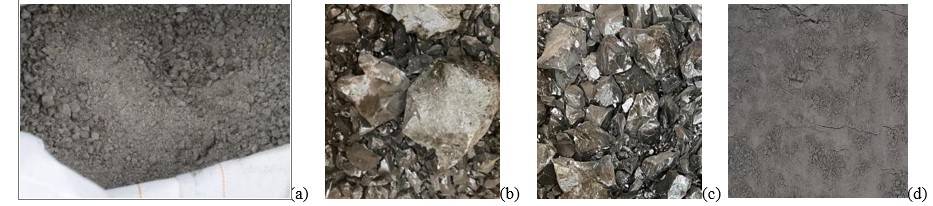

Successivamente, sono stati progettati gli impasti contenenti le ceneri vetrificate. Il materiale solido vetrificato di partenza è stato il medesimo impiegato nella sperimentazione condotta da Ferraris et al. (2009), che utilizzava ceneri pesanti raccolte nell’inceneritore di Vercelli (Fig.1a) e poi vetrificate presso una vetreria di Murano (VE), senza usare ulteriori additivi, all’interno di una fornace che ha raggiunto la temperatura di 1450°C. Per poter utilizzare i rifiuti vetrificati (Fig. 1b-c) in sostituzione del cemento, la massa vetrosa è stata macinata presso CEMENTIROSSI SpA (PC), fino ad ottenere una granulometria massima inferiore a 70 μm (Fig. 1d).

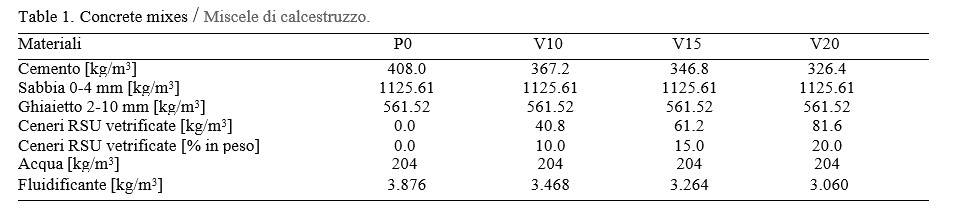

Le ceneri così macinate sono state utilizzate negli impasti del calcestruzzo considerando tre diverse percentuali di sostituzione del cemento, rispettivamente pari al 10%, al 15% e al 20% (rispetto al peso di cemento). La Tabella 1 riporta la denominazione delle quattro miscele prodotte (dove P0 indica il campione di riferimento, V10, V15 e V20 le miscele con il 10-15-20% di ceneri in sostituzione del cemento). Nella medesima Tabella 1 si riportano anche i quantitativi in peso di cemento e di ceneri utilizzati nel mix-design. I quantitativi di acqua ed inerti sono invece rimasti invariati in tutte le miscele.

Le diverse materie prime sono state miscelate in un mescolatore a bicchiere. Nelle miscele con ceneri vetrificate, queste sono state inserite insieme al cemento, quando erano già stati inseriti e miscelati gli aggregati e la metà dell’acqua di impasto. Le ceneri ed il cemento sono stati quindi miscelati per circa 2 minuti insieme ad un ulteriore quarto dell’acqua di impasto; infine, sono stati aggiunti l’acqua rimanente ed il fluidificante ed il tutto è ancora stato miscelato per circa 3 minuti.

Si può osservare che le tre miscele, al crescere della percentuale di ceneri vetrificate, hanno richiesto l’aggiunta di un quantitativo inferiore di fluidificante per raggiungere la medesima classe di consistenza del calcestruzzo di riferimento. Questa è stata determinata attraverso prove di abbassamento al cono sugli impasti freschi, seguendo la norma EN 12350-2: 2019.

La riduzione osservata è stata proporzionale al quantitativo di ceneri introdotto, in quanto si è utilizzato un quantitativo di fluidificante inferiore del 10% e del 20% rispetto al- la miscela di riferimento per i calcestruzzi con contenuti di ceneri vetrificate pari al 10% e 20%, rispettivamente (Tab. 1). L’inserimento delle ceneri vetrificate sembrerebbe quindi portare ad una maggiore lavorabilità del calcestruzzo, il che può essere un vantaggio per le applicazioni in sito.

Sono state inoltre eseguite misure della densità a fresco (in accordo alla norma EN 12350-6: 2019), senza rilevare tuttavia significative variazioni (inferiori all’1%) rispetto alla miscela di riferimento.

Le miscele sono quindi state gettate all’interno di casseri cubici (150x150x150 mm) e prismatici (100x100x400 mm) per eseguire le prove di resistenza a compressione e a flessione dopo il raggiungimento di un prefissato grado di maturazione.

Crediti: B. Belletti - P. Bernardi - A. Sirico - G. Vignali

L'ARTICOLO CONTINUA NEL PDF IN ALLEGATO...

La presente memoria è tratta da Italian Concrete Conference - Napoli, 12-15 ottobre 2022

Evento organizzato da aicap e CTE

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Rifiuti

Un rifiuto è un materiale o un oggetto che viene considerato inutile o non più utilizzabile per il suo scopo originale. I rifiuti possono essere...

Sostenibilità

Con questo Topic riportiamo quanto pubblichiamo su quello che riguarda il tema della sostenibilità: gli accordi internazionali e nazionali, i protocolli di certificazione energetici ambientali, le news e gli approfondimenti scientifici, i commenti.

Condividi su: Facebook LinkedIn Twitter WhatsApp