Rinforzo di solai in legno o acciaio mediante soletta collaborante a basso spessore HPFRC

I microcalcestruzzi fibrorinforzati ad elevate prestazioni (HPFRC) costituiscono una vera e propria innovazione nel settore dei materiali cementizi. L’intervento permette di migliorare significativamente le prestazioni del solaio e di collegarlo efficacemente alle murature.

La soluzione per migliorare le prestazioni di solai esistenti in legno o acciaio

Nell’ambito degli interventi su edifici esistenti in muratura ci si trova spesso a dover ristrutturare e/o rinforzare i solai esistenti realizzati con struttura portante in legno o in acciaio. Questi sono generalmente costituiti da elementi strutturali principali (travi in legno o profilati in acciaio) completati da strutture secondarie quali il tavolato ligneo – nel caso del solaio in legno – oppure voltine in mattoni o tavelloni in laterizio – nel caso di solai con struttura in acciaio. Queste tipologie di solaio, rispetto alle più antiche strutture voltate, hanno il vantaggio di non esercitare spinte sulle strutture murarie, tuttavia possono presentare diversi aspetti negativi:

- Presenza di degrado dei materiali;

- Scarsa connessione con le murature;

- Elevata deformabilità, sia nel piano (diaframmi non rigidi) che fuori dal piano;

- Frequenze di vibrazione molto basse;

- Limitata capacità portante;

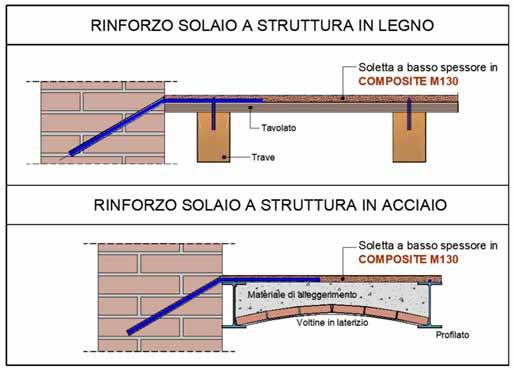

La tecnica di intervento presentata in questo articolo consente di migliorare le prestazioni di questi solai e, in generale, del comportamento globale dell’intero edificio nel quale sono inseriti. Si tratta di un intervento che migliora la “classica” tecnica della soletta collaborante (Figura 1) grazie all’impiego del moderno microcalcestruzzo fibrorinforzato ad elevate prestazioni COMPOSITE M130, facente parte della famiglia dei cosiddetti HPFRC (High Performance Fiber Reinforced Concrete). Grazie alle elevate prestazioni di quest’ultimo ed alla presenza di un rilevante volume di fibre metalliche, potrà essere ottimizzato lo spessore della soletta (fino a 2 cm nel caso di solo miglioramento statico) ed eliminata la rete elettrosaldata al suo interno.

Figura 1 – Solai a struttura in legno o acciaio rinforzati con soletta a basso spessore di COMPOSITE M130. L’intervento permette di migliorare significativamente le prestazioni del solaio e di collegarlo efficacemente alle murature.

Caratteristiche prestazionali del microcalcestruzzo fibrorinforzato COMPOSITE M130

Il COMPOSITE M130 è un microcalcestruzzo fibrorinforzato con fibre metalliche e caratterizzato da elevate prestazioni fisiche, meccaniche e di durabilità. Dotato di C.V.T. (Certificato di Valutazione Tecnica) rilasciato dal Servizio Tecnico Centrale (Consiglio Superiore dei Lavori Pubblici) in accordo a quanto previsto dall’attuale D.M. 17 gennaio 2018 (par. 11.2.12) ed in conformità alla Linea Guida per l’identificazione, qualificazione e certificazione dei calcestruzzi fibrorinforzati FRC, può essere impiegato nell’ambito degli interventi a carattere strutturale su tutte le tipologie costruttive.

Si riassumono di seguito le principali caratteristiche del materiale:

- Classe di resistenza: C90/105 (NTC 2018)

- Classe di consistenza: S5 (UNI EN 12350-2) ; SF2 (UNI EN 12350-8)

- Classe di esposizione: Tutte quelle previste da UNI EN 206

- Diametro massimo dell’aggregato: 2 mm

- Classe di tenacità: 8b (Linea guida FRC)

Tra le diverse peculiarità di questo materiale se distinguono due particolarmente interessanti nell’ambito dell’applicazione descritta in questo articolo:

- Capacità di esplicare ottime resistenze a trazione anche in campo post-fessurativo;

- Eccellente aderenza ai supporti, con particolare riferimento (per il caso specifico) alle barre di armatura, esistenti ed integrative (connettori);

La prima proprietà deriva dall’elevato volume di fibre metalliche uniformemente disperse nella matrice cementizia.

Superata la tensione di prima fessurazione di quest’ultima (valore peraltro estremamente elevato se confrontato con un ordinario conglomerato cementizio) le microfessure che ne derivano vengono immediatamente “intercettate” dalle fibre che, grazie ad una azione di “cucitura” consentono il trasferimento di sforzi di trazione attraverso il materiale.

In fase post-fessurata detta resistenza a trazione viene denominata “residua”, ed il suo valore cambia a seconda del livello di apertura delle fessure.

Rinforzo strutturale: cosa sono i materiali HPFRC

Gli HPFRC rappresentano una delle maggiori innovazioni nell’ambito degli interventi di riabilitazione e riparazione di edifici esistenti. Essi sono caratterizzati da resistenze a compressione dell’ordine dei 100 MPa, dalla capacità di resistere a sforzi di trazione anche in corrispondenza di stati limite ultimo e dalla elevata resistenza agli agenti aggressivi, come i cloruri.

CLICCA QUI - Leggi l'approfondimento

In Figura 2, a titolo di esempio, si riporta il risultato di una prova di flessione secondo UNI EN 14651 utile proprio a valutare il valore di tali resistenze al variare dell’ampiezza della fessura intercettata dalle fibre.

Figura 2 – Prova di flessione secondo UNI EN 14651, utile ad evidenziare le resistenze a trazione del materiale in fase post-fessurata. A destra due istanti della prova: (a) fase di apertura della fessura e misura della corrispondente resistenza a flessione offerta dal provino; (b) provino portato a completa rottura con evidenza dell’elevato volume delle fibre metalliche e la loro uniforme distribuzione.

Specifiche prove di adesione tra il microcalcestruzzo COMPOSITE M130 e barre di armatura di diverso diametro hanno evidenziato, tra essi, valori di tensioni di aderenza estremamente elevati (valori massimi di circa 45 MPa).

In Figura 3, a titolo di esempio, si mostra una prova di sfilamento di una barra Ø10 ad aderenza migliorata ancorata nel calcestruzzo per soli 50 mm. La trazione applicata sulla barra ha determinato la rottura della stessa piuttosto che il suo sfilamento dal supporto. Grazie a questa prestazione, le lunghezze di ancoraggio risultano molto contenute e lo sfilamento delle barre di armatura dall’HPFRC viene scongiurato.

Microcalcestruzzi HPFRC: aspetti esecutivi e controlli in opera

Nell’ambito di un importante intervento di adeguamento sismico realizzato presso una struttura di rilevanza strategica, diversi pilastri in calcestruzzo armato sono stati rinforzati con la tecnica della incamiciatura a basso spessore con microcalcestruzzo premiscelato HPFRC (High Performance Fibre Reinforced Concrete). L'intervento ha consentito di incrementare le caratteristiche di resistenza e duttilità della struttura, adeguandola alle sollecitazioni sismiche previste dalla recente normativa. Dopo una breve descrizione dei principali aspetti ingegneristici della tecnica di rinforzo utilizzata e delle caratteristiche del materiale impiegato, la memoria vuole focalizzare l’attenzione sugli aspetti esecutivi dell’intervento, descrivendone approfonditamente le diverse fasi, e sull’importante aspetto dei controlli in opera.

CLICCA QUI - Leggi l'approfondimento

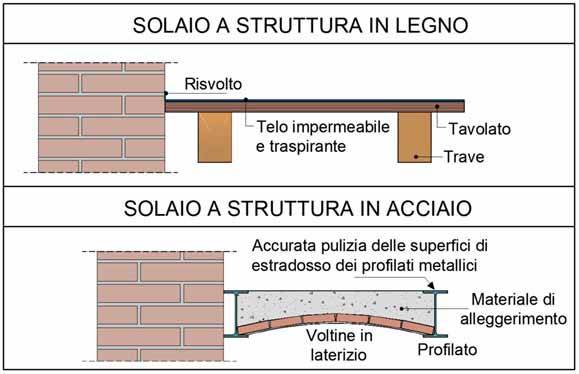

Come eseguire l'intervento di rinforzo del solaio con soletta collaborante a basso spessore HPFRC

In una prima fase l’intervento prevede lo smantellamento della sovrastruttura (pavimenti, eventuali massetti, impianti, ecc..) e la preparazione dell’estradosso del solaio (Figura 4). Nel caso di travi in acciaio, verranno pulite le ali superiori dei profilati in maniera da rimuovere eventuali prodotti di corrosione e preparare le superfici alla installazione, mediante saldatura, delle barre-connettori. Nel caso di solai in legno, dopo aver pulito accuratamente l’estradosso del tavolato ligneo, si predisporrà su di esso un telo impermeabile e traspirante (geotessuto), necessario per evitare che il microcalcestruzzo venga a diretto contatto con il legno e che percoli, in fase fluida, attraverso gli eventuali interstizi presenti sul tavolato.

Figura 4 – Lavorazioni preliminari al rinforzo. Rimozione della sovrastruttura, pulizia delle superfici ed applicazione (per il solo solaio in legno) di telo impermeabile e traspirante.

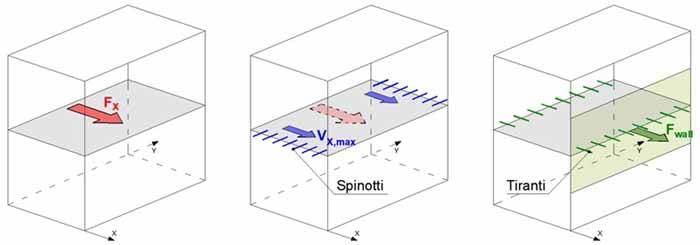

Una seconda fase prevede l’installazione di barre di collegamento tra il solaio e la muratura. Il ruolo di tale collegamento è di:

- Trasferire le azioni sismiche dell’impalcato alle murature deputate parallele alla direzione del sisma (setti resistenti a taglio) – Elementi “Spinotto” di Figura 5b.

- Evitare l’espulsione fuori dal piano delle murature perpendicolari all’azione del sisma – Elementi “Tirante” di Figura 5c.

- Conferire all’intero manufatto un “effetto scatolare”, fondamentale per le strutture in muratura soggette all’azione sismica.

Figura 5 – Ruolo dei collegamenti tra il solaio e le murature perimetrali. Con riferimento alla sola azione sismica diretta secondo X (Figura 5a), la forza di inerzia associata alla massa del solaio ed alle murature ad esso afferenti si trasmette agli elementi sismo-resistenti (murature parallele al sisma) attraverso azioni di taglio (VX,max). Affinché la trasmissione possa avvenire correttamente, gli “spinotti” (Figura 5b) dovranno essere dimensionati, in numero e diametro, in modo da sostenere l’intera azione tagliante. Contemporaneamente, la forza di inerzia associata alla massa della parete perpendicolare al sisma (limitatamente all’area afferente al solaio) deve essere equilibrata da opportuni “tiranti” che ne evitano quindi la espulsione verso l’esterno. Dette forze di inerzia o “sismiche” saranno date dal prodotto delle masse coinvolte (W/g) per l’accelerazione sismica prevista (ag).

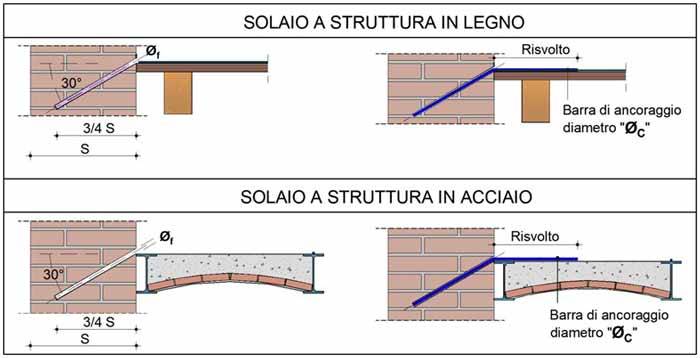

Tali connessioni potranno essere realizzate con barre ad aderenza migliorata tipo B450C opportunamente sagomate ed ancorate all’interno della muratura stessa o, se presente, all’interno del cordolo di piano, mediante specifica resina epossidica dotata di Marcatura CE secondo UNI EN 1504-6. Il posizionamento di quest’ultima sarà tale che la parte di barra esterna alla muratura risulti risvoltata sull’estradosso del solaio, in modo da rimanere interamente contenuta nello spessore del futuro getto di HPFRC (Figura 6). Evidentemente, lo spessore della soletta influenzerà la scelta del diametro delle barre e quindi anche il loro interasse. All’aumentare dello spessore della soletta potranno essere utilizzate barre di armatura di diametro maggiore e quindi, a parità di forza trasmessa dal solaio alla muratura, interassi maggiori.

Figura 6 – Installazione di barre di armatura per il collegamento tra la soletta HPFRC e le murature.

La terza fase dell’intervento è quella della installazione dei connettori metallici all’estradosso delle travi, deputati al collegamento strutturale tra la singola trave e la futura soletta in HPFRC. Questi connettori consentiranno infatti di pervenire, dopo la realizzazione della soletta, ad una sezione resistente di tipo “composto” acciaio-calcestruzzo o legno-calcestruzzo. A seconda del tipo di solaio si prevedono due diverse modalità di installazione di tali elementi, costituiti in ogni caso da barre di armatura ad aderenza migliorata tipo B450C. L’utilizzo di classiche barre di armatura come connettori metallici presenta due importanti vantaggi:

- Facile reperibilità del “connettore” e costo estremamente contenuto.

- Eccellente aderenza tra il COMPOSITE M130 e le barre di armatura, come brevemente descritto all’inizio dell’articolo, e quindi notevole efficienza della connessione.

Nel caso di solai in legno, saranno impiegati connettori costituiti da spezzoni di barra di armatura opportunamente sagomati e disposti ad interasse variabile tra la zona di appoggio e quella di mezzeria (Figura 7). L’installazione risulta particolarmente agevole, dovendo semplicemente realizzare i fori di installazione attraverso il tavolato e fino ad una certa profondità nel travetto principale, colarvi all’interno la resina epossidica per ancoraggi e inserire il connettore.

[...] CONTINUA LA LETTURA NEL PDF ALLEGATO

L'articolo prosegue con la descrizione dettagliata delle diverse fasi di intervento di rinforzo sia su solai con struttura portante in legno che su solai con struttura portante in acciaio.

Per i progettisti GA mette a disposizione due software gratuiti di calcolo per la verifica del rinforzo strutturale. I tools possono essere scaricati gratuitamente gratuitamente dal sito di GA - General Admixtures.

In ALLEGATO è disponibile l'articolo completo in formato PDF,

per poterlo leggere con un'impaginazione migliore, stamparlo, salvarlo e condividerlo

SCARICALO ORA

Ingenio ha l’obiettivo di rendere fruibile nei modi migliori possibili ogni contenuto pubblicato.

Calcestruzzo Armato

Esplora la guida completa sul calcestruzzo e sul calcestruzzo armato, due elementi fondamentali nell'edilizia. Scopri le composizioni, come l'integrazione di fibre metalliche e polimeriche, e le ultime innovazioni che migliorano le proprietà strutturali. Aggiorna le tue conoscenze sui materiali cementizi per una comprensione avanzata e applicazioni ottimali.

Costruzioni Metalliche

News e articoli che riguardano l’uso dell’acciaio nelle costruzioni, sia come elemento strutturale per le costruzioni metalliche, che come elemento di rinforzo o realizzativo.

FRC - Calcestruzzo Fibrorinforzato

Con il topic "FRC" vengono raccolti tutti gli articoli pubblicati sul Ingenio sugli Fiber Reinforced Concrete e riguardanti la progettazione, l'applicazione, l'innovazione tecnica, i casi studio, i controlli e i pareri degli esperti.

Rinforzi Strutturali

News e approfondimenti su tutto quello che riguarda il rinforzo delle strutture: dalla modellazione e progettazione degli interventi, alla normativa, alla descrizione di soluzioni tecniche e particolari costruttivi.

Condividi su: Facebook LinkedIn Twitter WhatsApp